PROCEDIMIENTO Y DISPOSITIVO DE DIAGNÓSTICO DE FALLOS MÚLTIPLES QUE OCURREN EN LOS MATERIALES.

Un procedimiento de diagnóstico de averías o fallos múltiples sobrevenidos en materiales (Vi) y representados por ficheros de datos (JDDi),

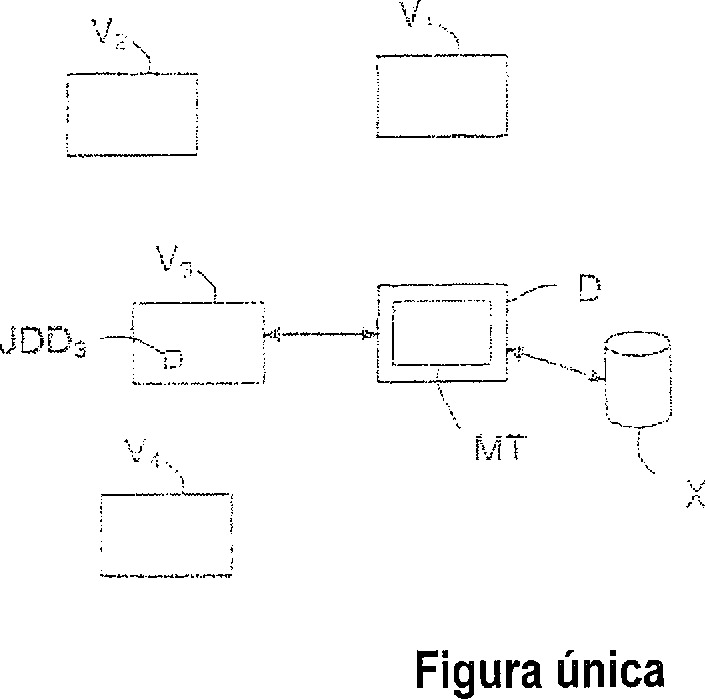

caracterizado por que consiste, en presencia de un vector denominado "forma" xi (xi = (xi1, ..., xiN)) que resulta de la transformación de un fichero de datos (JDDi) emitido desde un material en estado de fallo (Vi), i) en proyectar dicho vector forma xi en unos sub-espacios EPj (siendo j = 1 a M) asociados, respectivamente, a M fallos simples identificados ωj que pueden sobrevenir en dicho material en estado de fallo (Vi), y constituidos, cada uno de ellos, por un subconjunto de variables xikj escogidas entre N variables (xik) asociadas, respectivamente, a N códigos de defecto CDik que pueden sobrevenir en dicho material en estado de fallo (Vi), con el fin de obtener M sub-vectores formas xij, y, a continuación, ii) calcular valores representativos de similitudes entre cada sub-vector forma xij y vectores denominados "prototipo" que forman parte de una base de datos de fallos simples X y que son representativos del fallo simple identificado ωj del mismo índice j y del conjunto de M-1 fallos simples ωj' (siendo j'≠q j), excluido este fallo simple identificado ωj, y iii) deducir de estos valores de similitud al menos un fallo simple del material en estado de fallo (Vi)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08160245.

Solicitante: PEUGEOT CITROEN AUTOMOBILES SOCIETE ANONYME.

Nacionalidad solicitante: Francia.

Dirección: ROUTE DE GISY 78140 VELIZY VILLACOUBLAY FRANCIA.

Inventor/es: CHARKAOUI,M. NASSER.

Fecha de Publicación: .

Fecha Solicitud PCT: 11 de Julio de 2008.

Clasificación Internacional de Patentes:

- G05B23/02 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 23/00 Ensayo o monitorización de sistemas de control o de sus elementos (monitorización de sistemas de control por programa G05B 19/048, G05B 19/406). › Ensayo o monitorización eléctrico.

Clasificación PCT:

- G05B23/02 G05B 23/00 […] › Ensayo o monitorización eléctrico.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento y dispositivo de diagnóstico de fallos múltiples que ocurren en los materiales.

La invención se refiere a los diagnósticos de averías o fallos que sobrevienen en los materiales y, más precisamente, a los dispositivos y procedimientos encargados de efectuar diagnósticos de averías a partir de una base de datos de fallos.

Se entiende aquí por "fallo" un conjunto de al menos un defecto de funcionamiento, permanente o intermitente (o fugaz) y que puede constituir el objeto de una detección encaminada a la generación, por parte de una función de diagnóstico, de mensaje(s) de error reagrupado(s) en un fichero de datos. Se dice que un defecto es permanente si únicamente desaparece tras una intervención de reparación. Un defecto se denomina fugaz si aparece y desaparece de forma aleatoria o cíclica, sin intervención de reparación.

Por otra parte, se entiende aquí por "material" todo tipo de equipo provisto de al menos un elemento que puede ser el objeto de al menos un defecto de funcionamiento tal como se ha descrito aquí, en lo anterior. Podrá tratarse, por ejemplo, aunque no limitativamente, de un vehículo automóvil.

En ciertos materiales, como, por ejemplo, los vehículos automóviles, la electrónica denominada "de a bordo" ocupa un lugar cada vez más importante. Así, en la aplicación anteriormente mencionada, se la encuentra, en particular, en el motor, en el chasis, en los órganos de seguridad y dentro del habitáculo (en particular, para gestionar la climatización). Es, por tanto, frecuente encontrar que coexisten en el seno de un mismo vehículo varias decenas de calculadores (o microprocesadores). Con el fin de facilitar la gestión de un número tan elevado de calculadores, se ha propuesto poner en práctica una técnica de intercambio de datos por multiplexación. Para llevar esto a cabo, puede constituirse, por ejemplo, una red global a partir de varias sub-redes o redes subordinadas, por ejemplo, del tipo de CAN ("Controller Area Network" -Red de Área de Controlador), conectados entre sí por la intermediación de un calculador central (maestro o principal).

La multiplexación resulta particularmente útil pero, por desgracia, lleva consigo ciertos inconvenientes. Así, puede estar en el origen de problemas de seguridad de funcionamiento y puede dificultar la determinación del origen de las averías o fallos como consecuencia de la propagación en la red global de los síntomas de fallo debido a las interdependencias entre calculadores y funciones (frecuentemente repartidas). Puede igualmente revelarse defectuosa como consecuencia de incompatibilidades de funcionamiento entre calculadores provenientes de equipos diferentes.

Aunque no sea la única en este caso (esto puede ser igualmente debido a una estrategia de diagnóstico de a bordo poco robusta), la multiplexación puede encontrarse igualmente en el origen de la iluminación permanente en falso de ciertos testigos del cuadro de mandos (esto es lo que se denomina falsos fallos), o del funcionamiento defectuoso por la intermitencia de ciertas funciones (esto es lo que se denomina los defectos intermitentes o fugaces).

El documento EP 1418481 divulga un procedimiento de diagnóstico de fallos múltiples.

A fin de permitir a los técnicos determinar el origen de los fallos, se ponen a su disposición unos ficheros, en ocasiones denominados "log", que contienen mensajes de error generados por funciones de diagnóstico embarcadas consecutivamente en la detección o en la desaparición de defectos de funcionamiento (o funcionamientos defectuosos), permanentes o intermitentes.

Los contenidos de estos ficheros "log" son, a menudo, sin embargo, difíciles de aprovechar debido al hecho de que son analizados por medio de métodos básicos de diagnóstico de fallos y de bases de datos de defectos. Esto resulta, en particular, del hecho de que no hay relaciones biyectivas entre los códigos de defecto (repertorios dentro de las bases de datos de defectos) y los fallos reales debidos a interdependencias funcionales, y, por tanto, un fallo puede estar representado por un conjunto de códigos de defecto. Esto es resultado, igualmente, del hecho de que los ficheros "log" pueden ser "contaminados" por falsas alarmas y son, además, de tipo multidimensional.

Con el fin de facilitar el trabajo de los técnicos, se ha propuesto poner a su disposición dispositivos (o herramientas) de diagnóstico de fallos acoplados a la(s) base(s) de datos de fallos. De esta forma, el documento de Patente WO 2006/127051 propone recoger en una base de datos, por ejemplo, a través de la Internet, las informaciones que describen los fallos que pueden sobrevenir en materiales, y efectuar a continuación un análisis estadístico de datos almacenados con el fin de sintetizar los datos correspondientes a un fallo para un número muy limitado de vectores de informaciones que conservan las propiedades estadísticas principales de los datos iniciales. Este tipo de análisis estadístico mejora la situación, pero de forma insuficiente puesto que, en un buen número de casos, suministra a los técnicos más pistas para determinar el origen real de los fallos que verdaderos diagnósticos que les indiquen el origen real de los fallos. Además, este tipo de análisis estadístico no está bien adaptado a las situaciones de fallos múltiples, en particular cuando varios códigos de fallos son comunes a varios fallos simples.

La invención tiene, por tanto, como propósito mejorar la situación en el caso de fallos múltiples. Se entiende aquí por "fallo múltiple" el hecho de tener simultáneamente varios fallos simples.

Esta propone, a este efecto, un procedimiento dedicado al diagnóstico de fallos múltiples sobrevenidos en materiales y representados por ficheros de datos, y que consiste, en presencia de un vector denominado "forma" xi (xi = (xi1, ..., xiN)) que resulta de la transformación de un fichero de datos emitido desde un material en estado de fallo:

i) en proyectar este vector forma xi en el plano de los sub-espacios EPj (siendo j = 1 a M) asociados, respectivamente, a M fallos simples identificados ωj que pueden sobrevenir en el material en estado de fallo, y constituidos, cada uno de ellos, por un subconjunto de variables xikj escogidas entre N variables (xik) asociadas, respectivamente, a N códigos de defecto CDik que pueden sobrevenir en el material en estado de fallo, con el fin de obtener M sub-vectores formas xij, y, a continuación,

ii) calcular valores representativos de similitudes entre cada sub-vector forma xij y vectores denominados "prototipo" que forman parte de una base de datos de fallos simples X y que son representativos del fallo simple identificado ωj del mismo índice j y del conjunto de M-1 fallos simples ωj' (siendo j'

iii) deducir de estos valores de similitud al menos un fallo simple del material en estado de fallo.

El procedimiento de acuerdo con la invención puede comprender otras características que pueden tomadas por separado o en combinación, y, en particular:

- en i) los valores de similitud pueden ser los resultados de mediciones de disimilitud entre cada sub-vector forma xij y unos vectores prototipos correspondientes;

Reivindicaciones:

1. Un procedimiento de diagnóstico de averías o fallos múltiples sobrevenidos en materiales (Vi) y representados por ficheros de datos (JDDi), caracterizado por que consiste, en presencia de un vector denominado "forma" xi (xi = (xi1, ..., xiN)) que resulta de la transformación de un fichero de datos (JDDi) emitido desde un material en estado de fallo (Vi), i) en proyectar dicho vector forma xi en unos sub-espacios EPj (siendo j = 1 a M) asociados, respectivamente, a M fallos simples identificados ωj que pueden sobrevenir en dicho material en estado de fallo (Vi), y constituidos, cada uno de ellos, por un subconjunto de variables xikj escogidas entre N variables (xik) asociadas, respectivamente, a N códigos de defecto CDik que pueden sobrevenir en dicho material en estado de fallo (Vi), con el fin de obtener M sub-vectores formas xij, y, a continuación, ii) calcular valores representativos de similitudes entre cada sub-vector forma xij y vectores denominados "prototipo" que forman parte de una base de datos de fallos simples X y que son representativos del fallo simple identificado ωj del mismo índice j y del conjunto de M-1 fallos simples ωj' (siendo j'

2. Un procedimiento de acuerdo con la reivindicación 1, caracterizado por que en ii), dichos valores de similitud son los resultados de mediciones de disimilitud entre cada sub-vector forma xij y vectores prototipos correspondientes.

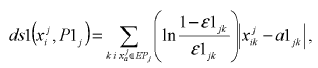

3. Un procedimiento de acuerdo con la reivindicación 2, caracterizado por que, en presencia de una base de datos de fallos X que contiene M primeros vectores prototipos P1j representativos, respectivamente, de los M fallos identificados ωj, y M segundos vectores prototipos P2j representativos, respectivamente, de M conjuntos de M-1 fallos simples ωj' (siendo j'

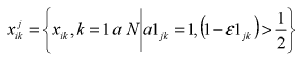

4. Un procedimiento de acuerdo con la reivindicación 3, caracterizado por que, en iii) en presencia de primeros vectores prototipos P1j constituidos, por un lado, por un primer vector a1j, cada variable constitutiva a1jk del cual es representativa del valor de variable xik (k = 1 a N) que es mayoritario en los vectores formas xi (xi = (xi1, ..., xiN)) considerados de un primer subconjunto X1j, que corresponden al fallo ωj, y por otro lado, por un segundo vector

5. Un procedimiento de acuerdo con la reivindicación 4, caracterizado por que cada primera medición de disimilitud se define por la relación  y por que cada segunda medición de disimilitud se define por la relación

y por que cada segunda medición de disimilitud se define por la relación

6. Un procedimiento de acuerdo con una de las reivindicaciones 1 a 5, caracterizado por que, en caso de recepción de un fichero de datos (JDDi), se transforma éste último en un vector forma xi constituido por un conjunto de N variables xik (xi = (xi1, ..., xiN) con k = 1 a N) asociadas, respectivamente, a los N códigos de defecto CDik que pueden sobrevenir en el material en estado de fallo (Vi).

7. Un procedimiento de acuerdo con una de las reivindicaciones 1 a 6, caracterizado por que cada variable xik toma unos primer y segundo valores representativos, respectivamente, de la detección al menos una vez y de la ausencia de detección del código de defecto CDik dentro de dicho fichero (JDDi).

8. Un procedimiento de acuerdo con la combinación de las reivindicaciones 4 a 7, caracterizado por que cada sub-espacio EPj reagrupa variables xikj definidas por la relación  y tiene, por tanto, un primer valor representativo de la detección al menos una vez del código de defecto CDik dentro de dichos ficheros de datos (JDDi) correspondientes al fallo ωj con una probabilidad superior a 0,5 cuando está presente el fallo identificado ωj.

y tiene, por tanto, un primer valor representativo de la detección al menos una vez del código de defecto CDik dentro de dichos ficheros de datos (JDDi) correspondientes al fallo ωj con una probabilidad superior a 0,5 cuando está presente el fallo identificado ωj.

9. Un procedimiento de diagnóstico de fallos múltiples sobrevenidos en materiales (Vi) y representados por ficheros de datos (JDDi), de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado por que la base de datos se obtiene por un procedimiento de generación de base(s) de datos representativa(s) de fallos sobrevenidos en materiales (Vi), que consiste en i) almacenar ficheros de datos (JDDi) emitidos desde materiales (Vi) y representativos de defectos sobrevenidos en ciertos de sus elementos, para seguidamente ii) transformar cada fichero de datos (JDDi) en un vector denominado "forma" xi, y iii) construir para cada uno de M fallos identificados ωj vectores denominados "prototipos" a partir de los vectores formas xi, de manera que se constituye una base de datos X que contiene vectores prototipos representativos de M fallos identificados ωj y de M conjuntos de M-1 fallos ωj' (siendo j'

10. Un procedimiento de diagnóstico de fallos múltiples sobrevenidos en materiales (Vi) y representados por ficheros de datos (JDDi), de acuerdo con la reivindicación 9, caracterizado por que en ii), se transforma cada fichero de datos (JDDi) en un vector forma xi constituido por un conjunto de N variables xik (xi = (xi1, ..., xiN), siendo k = 1 a N) asociadas, respectivamente, a N códigos de defecto CDik que pueden sobrevenir en el material (Vi) correspondiente, de tal modo que cada variable xik puede tomar unos primer y segundo valores representativos, respectivamente, de la detección al menos una vez y de la ausencia de detección del código de fallo CDik en dicho fichero (JDDi).

11. Un procedimiento de diagnóstico de fallos múltiples en materiales (Vi) y representados por ficheros de datos (JDDi), de acuerdo con la reivindicación 10, caracterizado por que en ii), se determinan entre los vectores formas xi los que corresponden únicamente a un solo fallo y, a continuación, de entre éstos últimos, los que corresponden a un fallo ωj (j = 1 a M) escogido de entre los M fallos identificados ωj, de manera que se reagrupan, para cada fallo identificado ωj, dentro de los primer X1j y segundo X2j subconjuntos, los vectores formas xi que, respectivamente, corresponden y no corresponden a este fallo ωj, y por que, en iii), se construye, para cada fallo identificado ωj unos primer P1j y segundo P2j vectores prototipos a partir de los vectores formas xi que están, respectivamente, contenidos en dichos primer X1j y segundo X2j subconjuntos, de manera que se constituye una base de datos de fallos X que contiene M primeros vectores prototipos P1j representativos, respectivamente, de M fallos ωj identificados, y M segundos vectores prototipos P2j representativos, respectivamente, de M conjuntos de M-1 fallos ωj' (siendo j'

12. Un dispositivo (D) de diagnóstico de fallos múltiples sobrevenidos en materiales (Vi) y representados por ficheros de datos (JDDi), caracterizado por que comprende medios de tratamiento (MT) dispuestos, en presencia de un vector denominado "forma" xi (xi = (xi1, ..., xiN)) que resulta de la transformación de un fichero de datos (JDDi) emitido desde un material en estado de fallo (Vi), i) para proyectar dicho vector forma xi en unos sub-espacios EPj (siendo j = 1 a M) asociados, respectivamente, a M fallos simples identificados ωj que pueden sobrevenir en el material en estado de fallo (Vi), y constituidos, cada uno de ellos, por un subconjunto de variables xikj escogidas entre N variables (xik) asociadas, respectivamente, a N códigos de defecto CDik que pueden sobrevenir en el material en estado de fallo (Vi), con el fin de obtener M sub-vectores formas xij, y, a continuación, ii) para calcular valores representativos de similitudes entre cada sub-vector forma xij y vectores denominados "prototipo" que forman parte de una base de datos de fallos simples X y que son representativos del fallo simple identificado ωj del mismo índice j y del conjunto de M-1 fallos simples ωj' (siendo j'

13. Uso de los procedimiento y dispositivo (D) de acuerdo con una de las reivindicaciones precedentes, en el caso de materiales (Vi) del tipo de vehículos automóviles.

Patentes similares o relacionadas:

Aparato para el procesamiento de datos, del 29 de Julio de 2020, de LSIS Co., Ltd: Un aparato de monitoreo de datos que monitorea los datos que se recopilan de unidades de terminal remota, RTU, , el aparato que comprende: […]

Dispositivo estándar y procedimiento de detección prematura de malfuncionamientos, del 14 de Julio de 2020, de RODRIGUEZ LOPEZ, Miguel Angel: Dispositivo autónomo y estándar, así como procedimiento de detección prematura de malfuncionamientos en equipos o maquinaria, estimación de vida remanente, evaluación […]

Sistema y procedimiento para estimar la vida útil restante de un dispositivo, del 1 de Julio de 2020, de GENERAL ELECTRIC COMPANY: Un sistema para estimar la vida útil de un dispositivo de potencia , comprendiendo dicho sistema: un sensor de temperatura acoplado a dicho […]

EQUIPO DE BOMBEO HIDRÁULICO MULTIETAPAS CON INTERNET DE LAS COSAS, del 25 de Junio de 2020, de BONASA COMERCIAL, S.A. DE C.V: La presente invención se refiere a un equipo de bombeo hidráulico multietapas con internet de las cosas que tiene la ventaja de tener integrado un controlador […]

Dispositivo de diagnóstico de estado en línea y método de diagnóstico de estado en línea para instalaciones de servicios de energía eléctrica, del 3 de Junio de 2020, de LSIS Co., Ltd: Un dispositivo de diagnóstico de estado en línea para instalaciones de servicios de energía eléctrica, que comprende un sensor de detección […]

Un método para la determinación de un indicador de rendimiento para un sistema de procesamiento, del 3 de Junio de 2020, de TETRA LAVAL HOLDINGS & FINANCE SA: Método para la detección de una ineficiencia en un sistema de procesamiento, estando dicho sistema de procesamiento dividido […]

Procedimiento y sistema para monitorizar un dispositivo médico, en particular dental, del 20 de Mayo de 2020, de W & H STERILIZATION S.R.L..: Procedimiento para monitorizar un dispositivo médico , en particular dental, que comprende un sinnúmero de componentes, en el que […]

Sistemas y métodos para la predicción rápida del agrietamiento inducido por hidrógeno (HIC) en tuberías, recipientes de presión y sistemas de tuberías, y para tomar medidas en relación con el mismo, del 13 de Mayo de 2020, de SAUDI ARABIAN OIL COMPANY: Un metodo para llevar a cabo evaluaciones de idoneidad para el servicio para una region de un activo que tiene una tasa de crecimiento de dano inducido por hidrogeno, el […]