PROCEDIMIENTO Y DISPOSITIVO PARA CALIBRAR SENSORES DE ACELERACIÓN Y DE FUERZA.

Procedimiento para calibrar sensores de aceleración y de fuerza por medio de una barra de Hopkinson (1),

en el que se encuentran en la barra de Hopkinson una sensórica de referencia (8) configurada de la manera usual y, en el extremo de la barra de Hopkinson, el sensor (4) que se debe calibrar, en el que se efectúa en el extremo de la barra 5 de Hopkinson situado enfrente del sensor una excitación por medio de un actor electromagnético (2) para convertir una señal eléctrica en una fuerza mecánica, y en el que el actor electromecánico puede ser activado a través de una electrónica de control, caracterizado porque la electrónica de control sirve también como electrónica de regulación y la regulación de una forma de impulso de aceleración o de fuerza se efectúa por - medición de la respectiva magnitud por medio de la sensórica de referencia, - entrega de la magnitud de referencia a la electrónica de control y regulación y - distorsión previa deliberada de las señales de activación del actor electromecánico

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2009/075023.

Solicitante: SPEKTRA SCHWINGUNGSTECHNIK UND AKUSTIK GMBH DRESDEN.

Nacionalidad solicitante: Alemania.

Dirección: GOSTRITZER STR. 61-63 01217 DRESDEN ALEMANIA.

Inventor/es: BRUCKE,Martin.

Fecha de Publicación: .

Fecha Solicitud PCT: 18 de Mayo de 2009.

Clasificación Internacional de Patentes:

- G01L25/00 FISICA. › G01 METROLOGIA; ENSAYOS. › G01L MEDIDA DE FUERZAS, TENSIONES, PARES, TRABAJO, POTENCIA MECANICA, RENDIMIENTO MECANICO O DE LA PRESION DE LOS FLUIDOS (pesado G01G). › Ensayo o calibrado de los aparatos para la medida de fuerzas, par, trabajo, potencia o rendimiento mecánico.

- G01P21/00 G01 […] › G01P MEDIDA DE VELOCIDADES LINEALES O ANGULARES, DE LA ACELERACION, DECELERACION O DE CHOQUES; INDICACION DE LA PRESENCIA, AUSENCIA DE MOVIMIENTO; INDICACION DE DIRECCIÓN DE MOVIMIENTO (midiendo la velocidad angular utilizando efectos giroscópicos G01C 19/00; dispositivos de medida combinados para medir dos o más variables de un movimiento G01C 23/00; medida de la velocidad del sonido G01H 5/00; medida de la velocidad de la luz G01J 7/00; medida de la dirección o de la velocidad de objetos sólidos por reflexión o reradiación de ondas radio u otras ondas basada en los efectos de propagación, p. ej. el efecto Doppler, el tiempo de propagación, la dirección de propagación, G01S; medida de la velocidad de radiaciones nucleares G01T). › Ensayo o calibrado de aparatos o de dispositivos comprendidos en los otros grupos de esta subclase.

Clasificación PCT:

- G01L25/00 G01L […] › Ensayo o calibrado de los aparatos para la medida de fuerzas, par, trabajo, potencia o rendimiento mecánico.

- G01N3/30 G01 […] › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 3/00 Investigación de las propiedades mecánicas de los materiales sólidos por aplicación de una incitación mecánica. › aplicando una fuerza única y breve (investigación de la dureza dejando huellas con una carga impulsiva mediante dispositivos de penetración G01N 3/48).

- G01P21/00 G01P […] › Ensayo o calibrado de aparatos o de dispositivos comprendidos en los otros grupos de esta subclase.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2359489_T3.pdf

Fragmento de la descripción:

La invención concierne a un procedimiento y a un dispositivo para inducir ondas en barras a fin de calibrar sensores de aceleración y sensores de fuerza, especialmente con altas amplitudes. Un sensor de esta clase es un convertidor electromecánico que convierte la magnitud mecánica aceleración o fuerza en una señal eléctricamente mensurable, por ejemplo carga o tensión. Para determinar el comportamiento de transmisión del sensor se tiene que realizar una calibración.

Se conocen diferentes equipos para calibrar sensores de aceleración. Dispositivos y procedimientos para calibrar transductores de vibración y de choque se describen en ISO 16063. En la calibración con amplitudes de aceleración > 1000 m/s2 se tienen que emplear señales de forma de choques, es decir, temporalmente limitadas. El principio martillo-yunque generalmente conocido, que se basa en el choque de dos cuerpos sólidos, trabaja satisfactoriamente hasta amplitudes de aceleración de 5000 m/s2. Para generar mayores aceleraciones con miras a la realización de calibraciones de alta calidad se tiene que utilizar el principio de la barra de Hopkinson. El procedimiento de calibración descrito se explica en ISO 16063-13. Para la calibración de sensores de fuerza se utilizan usualmente procedimientos estáticos. Es decir que se carga el sensor con una fuerza de peso estática. La calibración de sensores de fuerza por medio de señales temporalmente variables que se generan con una barra de Hopkinson representa una novedad.

En principio, se conocen tres métodos diferentes de calibración por medio de una barra de Hopkinson. Estos métodos diferentes conciernen a la sensórica de referencia empleada.

La aceleración en el extremo de la barra puede medirse por medio de un sistema de medida óptico (por ejemplo, un vibrómetro de láser) o de un sistema de aceleración de referencia o un sensor de fuerza. Otro método de calibración es la medición de la dilatación de la barra por medio de bandas extensométricas. A partir de la dilatación de la barra se calcula la aceleración del extremo de dicha barra.

El principio de la barra de Hopkinson se basa en que se propaga una onda mecánica en una barra esbelta larga. Debido a la reflexión de la onda en un extremo libre de la barra se produce un movimiento que genera la aceleración

o fuerza requerida para la calibración de los sensores. Debido a las propiedades de una barra esbelta larga estas aceleraciones y fuerzas pueden alcanzar amplitudes muy altas (> 1.000.000 m/s2 y > 100.000 N, respectivamente).

En la barra de Hopkinson clásica se dispara un sólido, por ejemplo una bola de acero, sobre un extremo de la barra, de lo que resulta un choque de fuerza mecánico. Debido a este choque de fuerza se desencadena una onda de dilatación longitudinal en la barra y ésta se puede propagar a lo largo de la barra. La evolución temporal de la dilatación y de la aceleración y la evolución fuerza-tiempo en el extremo de la barra vienen definidas por la evolución fuerza-tiempo del choque de fuerza al principio de la barra. Por ejemplo, las bolas de acero grandes inducen un espectro de frecuencia muy estrecho. Al hacer más pequeño diámetro de las bolas pasan a ser más anchos los espectros de frecuencia. Sin embargo, las amplitudes máximas aumentan fuertemente al agrandarse el diámetro de las bolas.

Los inconvenientes principales de la barra de Hopkinson clásica son:

- La forma de la señal de aceleración no es influenciable,

- La duración de impulso de la aceleración viene prefijada por los compañeros de choque y, por tanto,

sólo puede influenciarse con un alto coste,

- La reproducibilidad de la señales de aceleración y, por tanto, el resultado de calibración están limitados

por el desgaste de los compañeros de choque,

- rango de amplitud inferior limitado de aproximadamente > 5.000 m/s2.

En el documento US 5 000 030 A se describen un procedimiento y un aparato para medir las características dinámicas de un acelerómetro de choque. En una barra de Hopkinson se encuentran una sensórica de referencia y en su extremo el sensor que se debe calibrar. La inducción de un choque mecánico puede efectuarse también, entre otros, por medio de un elemento piezoeléctrico. No se realiza una influenciación deliberada de la forma de las señales, la amplitud de las señales y la duración de los impulsos de las señales.

El documento US 3 830 091 A describe un sistema de ensayo para calibrar sensores de aceleración, en el que unos actores electromecánicos montados lateralmente en una barra de aluminio someten a vibraciones de resonancia a la barra por medio de una electrónica de control y regulación y en el que están montados en un extremo de la barra el sensor de aceleración que se debe ensayar y un sensor de aceleración de referencia. En este sistema de ensayo se pueden generar aceleraciones armónicas. Sin embargo, las frecuencias de la aceleración se pueden ajustar únicamente en múltiplos enteros de una frecuencia fundamental (por ejemplo, 1 kHz, 2 kHz, 3 kHz...). La amplitud de aceleración que puede lograrse asciende únicamente a alrededor de 3.000 m/s2.

El problema de la invención consiste en el desarrollo de un procedimiento y un dispositivo para calibrar sensores de aceleración y de fuerza por medio de una barra de Hopkinson, con cuya ayuda se posibilite una influenciación deliberada de la forma de las señales, de la amplitud de las señales y también de la duración de los impulsos de las señales a lo largo de un gran intervalo de amplitudes. El dispositivo deberá ser de construcción sencilla y funcionar de manera segura y con poco mantenimiento.

Según la invención, el problema se resuelve con las características de la reivindicación 1 de procedimiento y con las características de la reivindicación 3 de dispositivo. Características de ejecución se describen en las reivindicaciones subordinadas 2, 4 y 5.

El dispositivo según la invención para calibrar sensores de aceleración y de fuerza utiliza una sensórica de referencia configurada de la manera usual en una barra de Hopkinson. La sensórica de referencia puede ser un sistema de medida óptico (por ejemplo, un vibrómetro de láser) o un sensor de referencia. Otro método de calibración es la medición de la dilatación de la barra por medio de bandas extensométricas. A partir de la dilatación de la barra se puede calcular la aceleración o la fuerza del extremo de la barra.

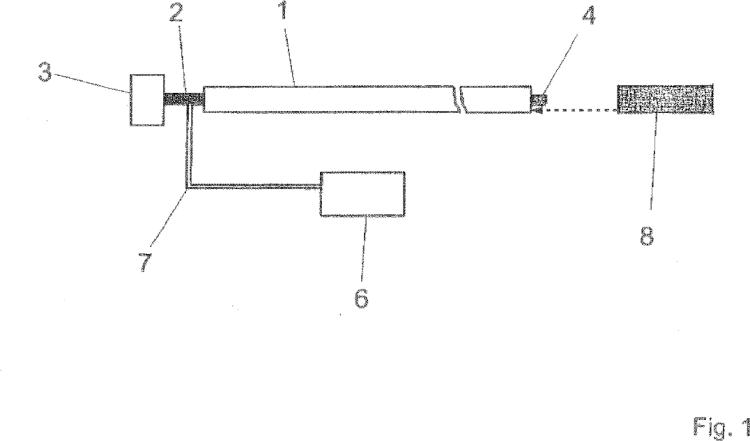

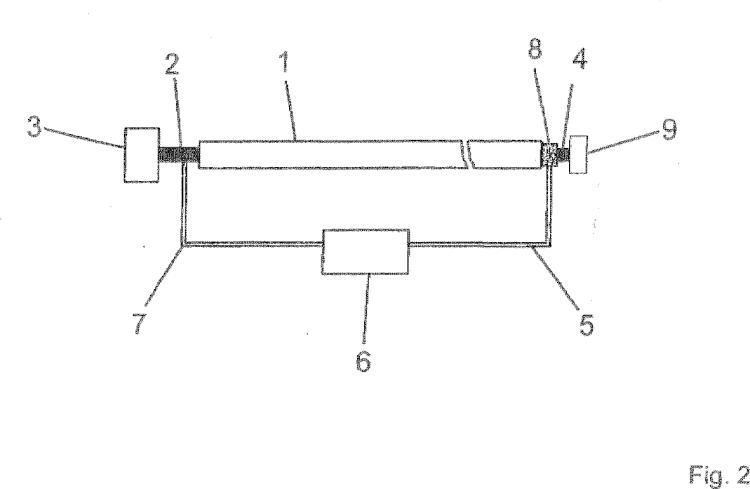

Una barra de Hopkinson usualmente empleada es una barra metálica de aproximadamente 2 m a 4 m de longitud y aproximadamente 18 mm a 30 mm de espesor.

En el extremo de la barra de Hopkinson está fijado el sensor que se debe calibrar. Un actor electromecánico fijado al extremo opuesto de la barra de Hopkinson sirve para inducir un impulso de aceleración o de fuerza.

Contrariamente a la barra de Hopkinson está fijada al actor electromecánico una contramasa que tiene que ser mucho más corta que la longitud de la barra y que ha de tener una masa > 1/100 de la masa de la barra. Esta contramasa tiene la función de introducir la fuerza del actor en la barra.

El actor electromecánico está unido con una electrónica de control y regulación a través de una línea de control.

El actor electromecánico puede ser preferiblemente un actor piezoeléctrico o bien un actor magnetostricitvo. Un actor magnetostrictivo se puede acoplar de manera muy sencilla a la barra, pero tiene un rendimiento netamente peor que el de un actor piezoeléctrico.

Una línea de control puede conducir desde la sensórica de referencia hasta la electrónica de control y regulación.

El dispositivo puede emplearse para calibrar sensores de fuerza o de aceleración. Para calibrar sensores de aceleración se tiene que montar el sensor en el extremo libre de la barra. Para calibrar sensores de fuerza se tiene que montar el sensor más una masa de acoplamiento en el extremo libre de la barra.

El funcionamiento del dispositivo según la invención es como sigue:

Los inconvenientes descritos de procedimientos de calibración conocidos por medio de barras de Hopkinson tienen su causa en que la onda en la barra es iniciada por un choque de fuerza mecánico. La presente invención se basa en sustituir el choque de fuerza mecánico por un método alternativo para inducir ondas en la barra. Este método deberá convertir... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para calibrar sensores de aceleración y de fuerza por medio de una barra de Hopkinson (1), en el que se encuentran en la barra de Hopkinson una sensórica de referencia (8) configurada de la manera usual y, en el extremo de la barra de Hopkinson, el sensor (4) que se debe calibrar, en el que se efectúa en el extremo de la barra de Hopkinson situado enfrente del sensor una excitación por medio de un actor electromagnético (2) para convertir una señal eléctrica en una fuerza mecánica, y en el que el actor electromecánico puede ser activado a través de una electrónica de control, caracterizado porque la electrónica de control sirve también como electrónica de regulación y la regulación de una forma de impulso de aceleración o de fuerza se efectúa por

- medición de la respectiva magnitud por medio de la sensórica de referencia, 10 -entrega de la magnitud de referencia a la electrónica de control y regulación y -distorsión previa deliberada de las señales de activación del actor electromecánico.

2. Procedimiento según la reivindicación 1, caracterizado porque se maximiza la amplitud de aceleración o de fuerza en el extremo de la barra de Hopkinson por superposición de ondas.

3. Dispositivo para la puesta en práctica de un procedimiento según la reivindicación 1, en el que se encuentran en una barra de Hopkinson (1) una sensórica de referencia (8) configurada de la manera usual y, en el extremo de la barra de Hopkinson (1), el sensor (4) que se debe calibrar, y en el que un actor electromecánico (2) está fijamente montado en un extremo de la barra de Hopkinson (1), caracterizado porque

- el actor electromecánico (2) está unido con una electrónica de control y regulación (6) a través de una 20 línea de control (7), -una contramasa (3) está fijada al actor electromecánico (2) en posición opuesta a la barra de Hopkinson (1) y -una línea de control (5) conduce de la sensórica de referencia (8) a la electrónica de control y regulación (6). 25

4. Dispositivo según la reivindicación 3, caracterizado porque el actor electromecánico (2) es un actor piezoeléctrico.

5. Dispositivo según la reivindicación 3, caracterizado porque el actor electromecánico (2) es un actor magnetostrictivo.

Patentes similares o relacionadas:

Sensor de fuerza y método para probar su fiabilidad, del 22 de Enero de 2020, de Meggitt SA: Un sensor de fuerza que comprende un objeto de medida, un transductor con un elemento de medida conectado de forma operativa al objeto de medida para […]

Procedimiento para la supervisión del estado de un dispositivo de medición de fuerza, dispositivo de medición de fuerza y módulo de medición de fuerza, del 18 de Septiembre de 2019, de METTLER-TOLEDO GMBH: Procedimiento para la supervisión del estado de un dispositivo de medición de fuerza , en particular un dispositivo de pesaje, que está construido como […]

Procedimiento y dispositivo para calibrar un amplificador de carga de una cadena de medición piezoeléctrica, del 12 de Junio de 2019, de HOTTINGER BALDWIN MESSTECHNIK GMBH: Procedimiento para calibrar un amplificador de carga de una cadena de medición piezoeléctrica con al menos un registrador de fuerza piezoeléctrico […]

Banco de pruebas de tornillo con control bidireccional, del 5 de Junio de 2019, de SCS CONCEPT S.R.L: Un método de control para un banco de pruebas para destornilladores, que comprende una unidad de frenado con un freno equipado con […]

Banco de pruebas de tornillo con control mejorado, del 5 de Junio de 2019, de SCS CONCEPT S.R.L: Un método de control para un banco de pruebas para destornilladores, que comprende una unidad de frenado con un freno equipado con un accesorio para […]

Banco de ensayos para destornilladores con sistema de frenado mejorado, del 29 de Marzo de 2019, de SCS CONCEPT S.R.L: Banco de ensayos para destornilladores que comprende una unidad de freno hidráulico provista de un acoplamiento para un destornillador a ser ensayado y transductores […]

Banco de ensayos para destornilladores con sistema de frenado mejorado, del 29 de Marzo de 2019, de SCS CONCEPT S.R.L: Banco de ensayos para destornilladores que comprende una unidad de freno hidráulico provista de un acoplamiento para un destornillador a ser ensayado y transductores […]

Banco de ensayos para destornilladores, del 26 de Marzo de 2019, de SCS CONCEPT S.R.L: Banco de ensayos para destornilladores que comprende una unidad de freno hidráulico provista de un acoplamiento para un destornillador a ser ensayado y […]

Sensor de fuerza a tracción para el registro y la monitorización del ejercicio físico, del 25 de Abril de 2018, de ESTEL,SL: Sensor de fuerza a tracción para el registro y la monitorización del ejercicio físico. Comprende al menos una galga extensométrica en […]