Procedimiento y disposición para la recuperación de energía térmica durante el tratamiento térmico de cinta de acero laminado en frío en un horno de campana para recocido.

Procedimiento para la recuperación de energía térmica durante el tratamiento térmico de cinta de acero laminada en frío (2) en un horno de campana para recocido (4),

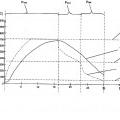

donde la cinta de acero (2) se calienta bajo una atmósfera de gas protector hasta una temperatura superior a la temperatura de recristalización y después es sometida, en una primera fase de enfriamiento lento (Pslow) subsiguiente y una segunda fase de enfriamiento rápido (Pfast) que tiene lugar a continuación de la primera fase de enfriamiento lento (Pslow), a la acción de un gas protector (6), cuya temperatura se reduce durante la primera fase (Pslow) hasta una temperatura intermedia (Tint), en particular 400ºC y en la segunda fase desde la temperatura intermedia hasta una temperatura final (Tend), en particular inferior a 80ºC,

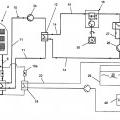

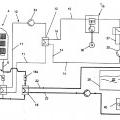

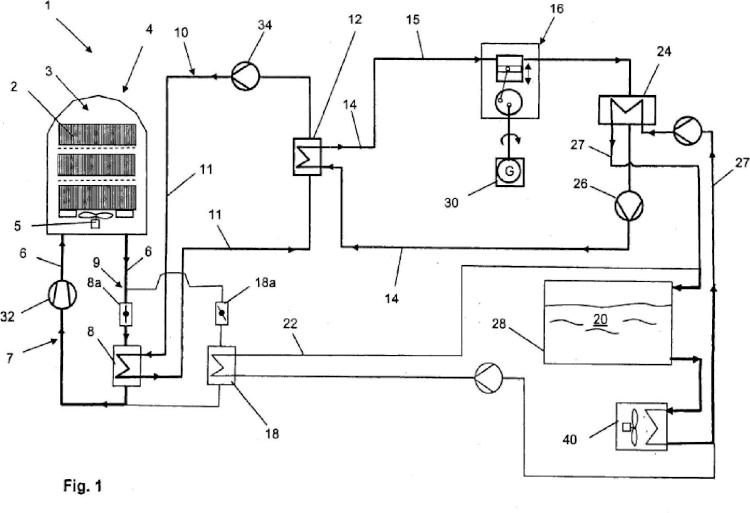

caracterizado porque está previsto un primer intercambiador de calor (8) que es atravesado por el gas protector (6) exclusivamente en la primera fase (Pslow) y que transfiere la energía térmica del gas protector (6), a través de un circuito cerrado de aceite (10) y un segundo intercambiador de calor (12; 12.1; 12.2; 12.3), a un medio de trabajo (14), que a presión normal tiene una temperatura de ebullición inferior a 80ºC, en particular inferior a 70ºC, y que se evapora en el segundo intercambiador de calor (12; 12.1; 12.2; 12.3) y es conducido a un motor de vapor (16) que transforma parte de la energía térmica contenida en el medio de trabajo (14) en energía mecánica y/o eléctrica, y porque está previsto un intercambiador de calor adicional (18) que es atravesado por el gas protector (6) exclusivamente en la segunda fase de enfriamiento rápido (Pfast) y en el que la energía térmica contenida en el gas protector (6) se transfiere a un medio de transporte de calor adicional (22), preferentemente agua, para calentar agua para uso industrial (20).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E13002062.

Solicitante: BILSTEIN GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: KALTWALZWERK IM WEINHOF 58119 HAGEN ALEMANIA.

Inventor/es: ZWICKEL,GERALD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21D1/84 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 1/00 Métodos o dispositivos generales para tratamientos térmicos, p. ej. recocido, endurecido, temple o revenido. › Enfriamiento lento dirigido (lechos de enfriamiento asociados a los laminadores B21B 43/00).

- C21D9/46 C21D […] › C21D 9/00 Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos. › para láminas metálicas.

- C21D9/56 C21D 9/00 […] › Hornos continuos para bandas o alambres.

- C21D9/67 C21D 9/00 […] › adaptados al tratamiento de la carga en vacío o en una atmósfera particular.

- F01K13/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F01 MAQUINAS O MOTORES EN GENERAL; PLANTAS MOTRICES EN GENERAL; MAQUINAS DE VAPOR. › F01K PLANTAS MOTRICES A VAPOR; ACUMULADORES DE VAPOR; PLANTAS MOTRICES NO PREVISTAS EN OTRO LUGAR; MOTORES QUE UTILIZAN CICLOS O FLUIDOS DE TRABAJO ESPECIALES (plantas de turbinas de gas o de propulsión a reacción F02; producción de vapor F22; plantas de energía nuclear, disposición de motores en ellas G21D). › Disposición general o método general de funcionamiento de las instalaciones completas de plantas motrices a vapor.

- F01K25/00 F01K […] › Plantas motrices o motores caracterizados por el empleo de fluidos de trabajo no previstos en otra parte; Plantas que funcionan según un ciclo cerrado no previstas en otro lugar.

- F01K25/08 F01K […] › F01K 25/00 Plantas motrices o motores caracterizados por el empleo de fluidos de trabajo no previstos en otra parte; Plantas que funcionan según un ciclo cerrado no previstas en otro lugar. › utilizando vapores especiales.

- F01K9/00 F01K […] › Plantas motrices a vapor caracterizadas por condensadores dispuestos o modificados de forma que se adapten a los motores (condensadores que forman cuerpo con los motores F01K 11/00; condensadores de vapor en sí F28B).

- F22B1/18 F […] › F22 PRODUCCION DE VAPOR. › F22B METODOS DE PRODUCCION DE VAPOR; CALDERAS DE VAPOR (conjuntos funcionales de las máquinas de vapor en las que predominan los aspectos motores F01K; retirada de los productos o residuos de combustión, p. ej. limpieza de las superficies contaminadas por combustión de tubos y quemadores, F23J 3/00; sistemas de calefacción central doméstica que emplea vapor F24D; intercambio de calor o transferencia de calor en general F28; producción de vapor en los núcleos de los reactores nucleares G21). › F22B 1/00 Métodos de producción de vapor caracterizados por la forma de producirse el calor (utilización del calor solar F24S; medios de refrigeración por camisa exterior u otros en los cuales se produce vapor que sirve para refrigerar otros aparatos, véanse las subclases correspondientes a tales aparatos). › siendo el portador del calor un gas caliente, p. ej. gases residuales como los de escape de los motores de combustión interna (utilización del calor perdido en las máquinas motrices de combustión, en general, F02).

- F27B11/00 F […] › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › Hornos de campana (para tratar bandas de metal o alambre C21D 9/663).

- F27D17/00 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › Dispositivos para la utilización del calor perdido (cambiadores de calor en sí F28 ); Dispositivos para la utilización o eliminación de los gases residuales (eliminación de humo en general B08B 15/00).

- F27D7/02 F27D […] › F27D 7/00 Producción, mantenimiento o circulación de una atmósfera en las cámaras de calentamiento. › Alimentación de vapor de agua, de gas, o de líquido.

- F27D9/00 F27D […] › Refrigeración de los hornos o de las cargas que se hallan dentro de aquéllos (F27D 1/00, F27D 3/00 tienen prioridad).

PDF original: ES-2515741_T3.pdf

Fragmento de la descripción:

Procedimiento y disposición para la recuperación de energía térmica durante el tratamiento térmico de cinta de acero laminado en frío en un horno de campana para recocido.

La invención se refiere a un procedimiento y a una disposición para la recuperación de energía térmica durante el tratamiento térmico de cinta de acero laminado en frío en un horno de campana para recocido según el preámbulo de la reivindicación 1.

En la producción de cinta de acero laminado en frío, que en sectores especializados también se denomina "cinta fría", una cinta laminada en caliente previamente obtenida mediante laminado a una temperatura superior a la temperatura de recristalización del acero se adelgaza a un espesor inferior a 3,0 mm mediante una o más operaciones de laminado en frío adicionales a temperaturas inferiores a la temperatura de recristalización, obteniéndose una lámina fina con un intervalo de grosor de 3 mm a 0,5 mm o incluso inferior. La resistencia del material aumenta debido al estiramiento de la estructura metálica en la dirección de la deformación que tiene lugar durante la operación de laminado en frío, mientras que al mismo tiempo su deformabilidad disminuye debido al endurecimiento producido por la deformación en frío. Debido al endurecimiento por deformación en frío, la cinta laminada en frío es demasiado frágil para un procesamiento directo y, por ello, a continuación del proceso de laminado en frío, con frecuencia la cinta se somete a un recocido de recristalización para así restablecerla deformabilidad del material. En el caso del recocido de recristalización, se trata de un tratamiento térmico de la cinta laminada en frío que consiste en calentar el material a una temperatura definida superior a la temperatura de recristalización, de aproximadamente 750 grados Celsius, mantener esta temperatura durante un tiempo predeterminado, de varias horas, y a continuación enfriar el material de una forma definida siguiendo un perfil de temperaturas predeterminado.

El proceso preferente utilizado en la práctica para este fin es el llamado "recocido en campana", donde la cinta laminada en frío se enrolla formando una bobina, recociéndose varias de estas bobinas superpuestas bajo una campana calefactora, en particular calentada mediante quemadores de gas, a temperaturas de entre 500 grados y 800 grados Celsius, bajo atmósfera de gas protector H2 o NHX, con el fin de preservar la superficie lustrosa y lisa conseguida para la cinta laminada en frío. Una vez transcurrida la duración de recocido predeterminada, la campana de recocido se sustituye por una campana refrigeradora, para a continuación enfriar las bobinas de forma controlada bajo atmósfera de gas protector. El enfriamiento de las bobinas tiene lugar de forma conocida en dos fases diferentes, de las cuales la primera fase de enfriamiento se denomina enfriamiento lento, donde la temperatura del gas protector se reduce de 700 grados Celsius a aproximadamente 400°C en un intervalo de tiempo de por ejemplo 7 horas. A continuación de esta primera fase de enfriamiento lento, se lleva a cabo una segunda fase de enfriamiento, denominada enfriamiento rápido, donde la temperatura del gas protector se reduce de 400°C a aproximadamente 60 a 80°C en un intervalo de tiempo de por ejemplo 7 horas.

Por ejemplo, el documento DE 1 186 888 A1 describe un horno de campana para recocido previamente conocido en el que, para la recuperación de una parte de la energía térmica contenida en el gas protector, dicho gas protector se extrae del espacio interior cerrado herméticamente de la campana de recocido y se conduce a través de un intercambiador de calor, a través del cual también se conduce el gas protector frío suministrado para su calentamiento previo antes de introducirlo en el espacio interior cerrado herméticamente situado bajo la campana protectora. De este modo, una parte de la energía térmica del gas protector calentado durante las fases de calentamiento y de mantenimiento de la temperatura a lo largo de un intervalo de tiempo predeterminado se utiliza para el calentamiento previo. Sin embargo, dicho documento no hace ninguna referencia a la posibilidad de aprovechar también la energía térmica almacenada en la bobina durante las fases de enfriamiento.

El documento WO 2010/089056 describe un horno de campana para recocido con dos espacios superiores que reutilizan la energía suministrada mediante intercambiadores de calor.

En este contexto, en el caso de los hornos de campana para recocido conocidos, tales como los ampliamente manejados en el pasado por la solicitante, en general es usual utilizar el calor de las bobinas durante las fases de enfriamiento sólo para calentar los espacios donde se encuentran los hornos de campana para recocido, o evacuar el calor de los intercambiadores de calor mediante agua de refrigeración o mediante una refrigeración por aire sin aprovecharlo, ya que el coste logístico que implica por ejemplo introducir directamente el gas protector procedente de un horno de campana para recocido durante las fases de enfriamiento en otro horno de campana para recocido es muy grande y no vale la pena económicamente en caso de diferencias de temperatura pequeñas, teniendo en cuenta la cantidad de energía térmica recuperable y el aumento exponencial de la duración.

Así, un objetivo de la presente invención es proporcionar un procedimiento y una disposición para la recuperación de energía térmica durante el recocido en campana de cinta de acero laminada en frío en un horno de campana para recocido que tenga una eficiencia térmica elevada en comparación con los procedimientos conocidos. Este objetivo se resuelve según la invención mediante las características indicadas en las reivindicaciones 1 y 9.

En las reivindicaciones dependientes se describen otras características de la invención.

De acuerdo con la invención, en un procedimiento para la recuperación de energía térmica durante el tratamiento térmico de cinta de acero laminada en frío en un horno de campana para recocido, la cinta de acero se calienta bajo una

atmosfera de gas protector, en particular atmósfera de hidrógeno, hasta una temperatura superior a la temperatura de recristalización, que depende del tipo de cinta de acero laminada en frío tratada, oscilando entre aproximadamente 700°C y 750°C. Después de calentar la cinta laminada en frío en el horno de campana para recocido y mantener la temperatura durante un tiempo predeterminado, a continuación la cinta laminada en frío se enfría de nuevo, para lo cual el gas protector que circula a través del espacio interior del horno de campana para recocido y fluye alrededor de la cinta laminada en frío se enfría en un primer intercambiador de calor durante, por ejemplo, 7 a 15 horas, en una fase de enfriamiento denominada por motivos históricos como fase de enfriamiento lento. Durante esta fase de enfriamiento lento, la temperatura del gas protector se reduce sucesivamente de forma correspondiente a un perfil de temperaturas predeterminado hasta una temperatura Intermedia, en particular de alrededor de 400°C.

En una segunda fase que tiene lugar a continuación y que por motivos históricos se denomina fase de enfriamiento rápido, la temperatura del gas protector se reduce sucesivamente desde la temperatura Intermedia hasta una temperatura final, que normalmente es inferiora 80°C.

La invención se caracteriza porque el gas protector fluye a través del primer intercambiador de calor exclusivamente en la primera fase de enfriamiento lento y la energía térmica del gas protector es transferida a un medio de trabajo a través de un circuito cerrado de aceite y un segundo intercambiador de calor. El medio de trabajo presenta - con respecto a la presión normal - una temperatura de ebullición inferior a 80°C, en particular inferior a 70°C, y se evapora en el segundo intercambiador de calor. El vapor se conduce a continuación a un motor de vapor, que transforma parte de la energía térmica contenida en el medio de trabajo en energía eléctrica y/o mecánica, por ejemplo accionando un generador eléctrico o desarrollando otros trabajos mecánicos. Los motores de vapor se conocen en el estado actual de la técnica y también se designan en general motores de expansión. Funcionan según el principio de una máquina de vapor con uno o más cilindros, utilizándose en lugar de vapor de agua como medio de trabajo normalmente una sustancia orgánica, por ejemplo etanol, que tiene un punto de ebullición más bajo que el del agua a presión normal.

La invención también se caracteriza porque está previsto un ¡ntercamblador de calor adicional que sólo es atravesado por la corriente de gas protector en la segunda fase de enfriamiento rápido. En este intercambiador... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la recuperación de energía térmica durante el tratamiento térmico de cinta de acero laminada en frío (2) en un horno de campana para recocido (4) , donde la cinta de acero (2) se calienta bajo una atmósfera de gas protector hasta una temperatura superior a la temperatura de recristalización y después es sometida, en una primera fase de enfriamiento lento (Pslow) subsiguiente y una segunda fase de enfriamiento rápido (Pfast) que 5 tiene lugar a continuación de la primera fase de enfriamiento lento (Pslow) , a la acción de un gas protector (6) , cuya temperatura se reduce durante la primera fase (Pslow) hasta una temperatura intermedia (Tint) , en particular 400º C y en la segunda fase desde la temperatura intermedia hasta una temperatura final (Tend) , en particular inferior a 80º C, caracterizado porque está previsto un primer intercambiador de calor (8) que es atravesado por el gas protector (6) exclusivamente en la primera fase (Pslow) y que transfiere la energía térmica del gas protector (6) , a través de un circuito 10 cerrado de aceite (10) y un segundo intercambiador de calor (12; 12.1; 12.2; 12.3) , a un medio de trabajo (14) , que a presión normal tiene una temperatura de ebullición inferior a 80º C, en particular inferior a 70º C, y que se evapora en el segundo intercambiador de calor (12; 12.1; 12.2; 12.3) y es conducido a un motor de vapor (16) que transforma parte de la energía térmica contenida en el medio de trabajo (14) en energía mecánica y/o eléctrica, y porque está previsto un intercambiador de calor adicional (18) que es atravesado por el gas protector (6) exclusivamente en la segunda fase de 15 enfriamiento rápido (Pfast) y en el que la energía térmica contenida en el gas protector (6) se transfiere a un medio de transporte de calor adicional (22) , preferentemente agua, para calentar agua para uso industrial (20) .

2. Procedimiento según la reivindicación 1, caracterizado porque el circuito de aceite (10) contiene un aceite térmico (11) que es calentado por el gas protector (6) en el primer intercambiador de calor (8) a una temperatura de aproximadamente 265º C y es enfriado por el medio de trabajo (14) en el segundo intercambiador de calor (12) a una 20 temperatura de aproximadamente 180º C.

3. Procedimiento según la reivindicación 1 o 2, caracterizado porque el medio de trabajo (14) consiste en un líquido orgánico, en particular etanol, que se evapora en el segundo intercambiador de calor (12; 12.1; 12.2; 12.3) , y porque detrás del motor de vapor (16) están conectados un condensador (24) y una bomba (26) mediante los cuales el medio de trabajo (14) , después de abandonar el motor de vapor (16) , es condensado y conducido de nuevo al segundo 25 intercambiador de calor (12; 12.1; 12.2; 12.3) .

4. Procedimiento según la reivindicación 3, caracterizado porque el condensador (24) es enfriado por un medio de transporte de calor (27) , en particular agua, que conduce el calor residual extraído del medio de trabajo (14) a un depósito de agua caliente (28) y/o a una instalación de calefacción para el calentamiento de agua de uso industrial (20) o para calefacción. 30

5. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque el segundo intercambiador de calor, visto en el sentido de flujo del medio de trabajo (14) , incluye un precalentador (12.1) para el pre-calentamiento del medio de trabajo (14) , un evaporador (12.2) conectado aguas abajo de éste para evaporar el medio de trabajo (14) y también un sobrecalentador (12.3) conectado aguas abajo al evaporador (12.2) para sobrecalentar el medio de trabajo (14) en forma de vapor, fluyendo el aceite (11) del circuito de aceite (10) calentado en el primer intercambiador de calor 35 (8) sucesivamente primero a través del sobrecalentador (12.3) , a continuación a través del evaporador (12.2) y después a través del precalentador (12.1) .

6. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque, durante la primera fase de enfriamiento lento (Pslow) , el gas protector (6) circula con un caudal volumétrico esencialmente constante por un circuito cerrado (7) a través del horno de campana para recocido (4) y el primer intercambiador de calor (8) , y porque la 40 temperatura del gas protector (6) dentro del horno de campana para recocido (4) se modifica según el caudal de aceite (11) a través del primer intercambiador de calor (8) .

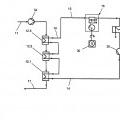

7. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque el motor de vapor (16) está acoplado en accionamiento con un generador eléctrico (30) que transfiere la energía eléctrica generada a un acumulador de corriente y/o a la red eléctrica pública y/o a una red eléctrica propia. 45

8. Procedimiento según la reivindicación 7, caracterizado porque el generador eléctrico (30) conduce parte de la energía eléctrica generada por el mismo a un ventilador accionado eléctricamente (302) asignado al primer intercambiador de calor (8) para la circulación del gas protector (6) a través del espacio interior (3) del horno de campana para recocido (4) y/o a un dispositivo de bombeo accionado eléctricamente (34) para la circulación del aceite (11) a través del primer y el segundo intercambiador de calor (8, 12) y/o a una bomba accionada eléctricamente (26) 50 para el transporte del medio de trabajo (14) .

9. Disposición para la recuperación de energía térmica durante el tratamiento térmico de cinta de acero laminada en frío (2) , para la realización del procedimiento según una de las reivindicaciones anteriores, que incluye un horno de campana para recocido (4) , donde la cinta de acero (2) se calienta bajo una atmósfera de gas protector hasta una temperatura superior a la temperatura de recristalización y después es sometida, en una primera fase de enfriamiento 55 lento (Pslow) subsiguiente y una segunda fase de enfriamiento rápido (Pfast) que tiene lugar a continuación de la primera fase de enfriamiento lento (Pslow) , a la acción de un gas protector (6) , cuya temperatura se reduce durante la primera fase hasta una temperatura intermedia (Tint) , en particular 400º C, y en la segunda fase (Pfast) desde la temperatura intermedia (Tint) hasta una temperatura final (Tend) , en particular inferior a 80º C,

caracterizada por un primer intercambiador de calor (8) , que es atravesado por el gas protector (6) exclusivamente en la primera fase, un segundo intercambiador de calor (12; 12.1; 12.2; 12.3) que está conectado al primer intercambiador de calor (8) a través de un circuito cerrado de aceite (10) , y un motor de vapor (16) al que se conduce, a través de una 5 línea de alimentación (15) , un medio de trabajo (14) calentado en el segundo intercambiador de calor (12; 12.1; 12.2; 12.3) , que presenta a presión normal una temperatura de ebullición inferior a 80º C, en particular inferior a 70º C, en forma de vapor, y que transforma parte de la energía térmica contenida en el medio de trabajo (14) en energía mecánica y/o eléctrica, y también un intercambiador de calor adicional (18) que es atravesado por el gas protector (6) exclusivamente en la segunda fase de enfriamiento rápido y en el que la energía térmica contenida en el gas protector 10 (6) se transfiere a un medio de transporte de calor adicional (22) , preferentemente agua, para calentar agua para uso industrial.

10. Disposición según la reivindicación 9, caracterizada porque el medio de trabajo (14) consiste en un líquido orgánico, en particular etanol, y porque detrás del motor de vapor (16) están conectados un condensador (24) y una bomba (26) mediante los cuales el medio de trabajo (14) se condensa antes de ser conducido de nuevo al segundo 15 intercambiador de calor (12; 12.1; 12.2; 12.3) .

11. Disposición según una de las reivindicaciones 9 o 10, caracterizada porque el segundo intercambiador de calor, visto en el sentido de flujo del medio de trabajo, incluye un precalentador (12.1) para el calentamiento previo del medio de trabajo (14) , un evaporador (12.2) conectado aguas abajo a éste para evaporar el medio de trabajo (14) , y también un sobrecalentador (12.3) conectado aguas abajo al evaporador (12.2) para sobrecalentar el medio de trabajo (14) en 20 forma de vapor, fluyendo el aceite (11) del circuito de aceite (10) calentado en el primer intercambiador de calor (8) sucesivamente primero a través del sobrecalentador (12.3) , a continuación a través del evaporador (12.2) y después a través del precalentador (12.1) .

Patentes similares o relacionadas:

Instalación para producir clínker de cemento con calcinador de paso de flujo paralelo separado, del 6 de Mayo de 2020, de KHD HUMBOLDT WEDAG GMBH: Instalación para producir clínker de cemento, que presenta - al menos un horno rotativo tubular para sinterizar el clínker […]

Aparato de intercambio de calor ajustable y procedimiento de utilización, del 1 de Abril de 2020, de AMERIFAB, INC.: Sistema de intercambio de calor, que comprende: una tubería que incluye un tubo interior adecuado para transportar fluido refrigerante y un tubo exterior que […]

Procedimiento para limpiar gas de horno, del 25 de Diciembre de 2019, de Danieli Corus BV: Un procedimiento para limpiar gas de horno en el que el gas de horno que fluye en una dirección de flujo principal (A) pasa por un serie circular de filtros […]

Procedimiento y horno para tratamiento con calor de cintas metálicas, del 18 de Diciembre de 2019, de ANDRITZ TECHNOLOGY AND ASSET MANAGEMENT GMBH: Procedimiento para el tratamiento térmico de una cinta metálica , en el que la cinta metálica se precalienta en una zona de precalentamiento por […]

Horno de inyección sónica, del 25 de Octubre de 2019, de Verallia France: Horno caldeado por un extremo para la fusión de vidrio equipado con un quemador aéreo que comprende un conducto de entrada del oxidante que comprende del […]

Método y disposición para evitar que salga gas de una abertura de un recipiente, del 25 de Septiembre de 2019, de Glencore Technology Pty Ltd: Un método para evitar la salida de gas desde una primera abertura de un recipiente , incluyendo el recipiente al menos una abertura distinta a través de la […]

Método y disposición para evitar que salga gas de una abertura de un recipiente, del 25 de Septiembre de 2019, de Glencore Technology Pty Ltd: Un método para evitar la salida de gas desde una primera abertura de un recipiente , incluyendo el recipiente al menos una abertura distinta a través de la […]

Sistema para enfriar objetos, del 4 de Septiembre de 2019, de LM Industry S.R.L: Sistema para enfriar objetos caracterizado porque comprende: - un andamiaje fijo; - una estructura móvil asociada de manera deslizante a […]

Horno de recocido continuo, del 24 de Julio de 2019, de CHUGAI RO CO., LTD.: Un horno de recocido continuo que comprende una porción de sellado de entrada que permite la introducción de un material sujeto alargado, […]