PROCEDIMIENTO DE DESFIBRADO DE CAÑA COMÚN Y DISPOSITIVO PARA LLEVARLO A CABO.

Procedimiento de desfibrado de caña común y dispositivo para llevarlo a cabo.

Se trata de un procedimiento de fabricación, además de la descripción de los elementos necesarios para llevarlo a cabo, para lograr desfibrar la caña común Arundo donax L. y conseguir fibras finas y largas con las que poder dar un uso a este residuo. Las fibras obtenidas, dadas sus excelentes propiedades mecánicas de resistencia, de comportamiento al agua, a la humedad, elevada dureza, y gran durabilidad, son idóneas para adicionar a otros materiales de construcción, tal y como se ha desarrollado. El procedimiento consta de los siguientes pasos: Desbastado de la caña, corte transversal, orientación de las piezas de caña cortadas, desfibrado mediante cintas abrasivas con velocidades de avance disimilares y recogida de fibras y desecho de residuos. Opcionalmente es posible incluir pasos de deshojado, previo al paso de desbastado y corte longitudinal de la caña en listones, previo al corte transversal en piezas de longitud determinada.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201001479.

Solicitante: UNIVERSIDAD MIGUEL HERNANDEZ DE ELCHE.

Nacionalidad solicitante: España.

Inventor/es: FERRANDEZ-VILLENA GARCIA,MANUEL, MARTINEZ GABARRON,ANTONIO, FLORES YEPES,JOSE ANTONIO , PASTOR PEREZ,JOAQUIN JULIÁN , LEGUA MURCIA,PILAR , ANDREU RODRÍGUEZ,FRANCISCO JAVIER, GIMENO BLANES,FRANCISCO JAVIER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B27N3/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B27 TRABAJO O CONSERVACION DE LA MADERA O DE MATERIALES SIMILARES; MAQUINAS PARA CLAVAR, GRAPAR O COSER EN GENERAL. › B27N FABRICACION DE OBJETOS POR PROCEDIMIENTOS EN SECO, CON O SIN AGENTES AGLOMERANTES ORGANICOS, A PARTIR DE PARTICULAS O DE FIBRAS DE MADERA O DE OTRAS MATERIAS LIGNOCELULOSICAS O SUSTANCIAS ORGANICAS ANALOGAS (conteniendo materias de cemento B28B; formación de sustancias en estado plástico B29C; tableros de fibras hechos a partir de suspensiones de fibras D21J; secado F26B 17/00). › B27N 3/00 Fabricación de objetos sustancialmente planos, p. ej. paneles a partir de partículas o fibras. › a partir de fibras.

Fragmento de la descripción:

Procedimiento de desfibrado de caña común y dispositivo para llevarlo a cabo.

Objeto de la invención

La presente invención se refiere a un procedimiento para conseguir el desfibrado de la caña común, (Arundo donax L.), así como un dispositivo o máquina para llevarlo a cabo, mediante los cuales se posibilita el obtener fibras largas y finas de alta resistencia provenientes del tallo de la planta citada.

Las citadas fibras podrán posteriormente aportarse a otros materiales como refuerzo de su estructura. Además, este procedimiento se constituye como un modo de reciclado y de uso de la caña común, consiguiendo una mejora medioambiental con respecto al estado del arte conocido, ya que con él se aprovecha un residuo que en la mayoría de las ocasiones termina quemado.

Campo de aplicación

Las fibras obtenidas mediante el presente dispositivo se podrán emplear para cualquier aplicación relacionada con el mundo de los nuevos materiales, independientemente de la propia fabricación de tableros de caña común, incorporación de las mismas a los tableros de aglomerado de madera, a los que aportaría una mejora sustancial de la resistencia mecánica y de la durabilidad. Además podrán servir como aporte o adición en morteros, hormigones, o combinadas con resinas para suelos o usos especiales.

Antecedentes de la invención

La caña común, de uso generalizado por la economía de medios, ha visto relegado su empleo y uso, siendo sustituida por nuevos materiales. Esta falta de uso en las aplicaciones tradicionales (forjados de viviendas, trasdosados de paredes con adobes y cales, cañizos de cercados, fabricación de escobas, etc.), ha provocado que se haya convertido en una mala hierba, que consume agua, ciega las veredas y cauces de agua tanto de ríos como de ramblas, y termina en la mayoría de los casos, una vez recolectada, quemada y produciendo emisiones de CO2.

El uso de la caña como tal, sin tratar, obtenida en bruto, resulta de difícil aplicación ya que hoy en día, la propia estructura heterogénea de longitud y diámetro, hace que no tenga una aplicación directa debido a la dificultad para su tratamiento. Es extremadamente dura, con resistencias a la tracción entre nudos que superan los 200 N/mm2. Precisamente esta resistencia, junto con sus propiedades de tenacidad hace que el proceso de desfibrado sea difícil de acometer.

La propuesta de desfibrado para obtener fibras largas y de extrema resistencia a la tracción, permite que puedan emplearse en multitud de aplicaciones. Resulta especialmente novedosa como material de aporte para los tableros de aglomerado de madera tradicionales, para adición en morteros y hormigones; o combinadas con resinas para suelos o usos especiales. O incluso es posible el empleo de las citadas fibras para la fabricación de tableros de propia caña, si bien para este menester, se puede obtener de desfibrados tradicionales, aunque la mejora de unión de las fibras será más novedosa en este caso que se propone.

La caña común, además, tiene una durabilidad demostrada en las innumerables edificaciones existentes de más de cien años, en las que se comprueba que no han existido ataques de microorganismos, carcomas, etc., manteniendo tanto su integridad física como su resistencia mecánica.

Las metodologías existentes de desfibrado (tradicionales), fundamentalmente enfocadas para la industria del tablero de aglomerado, o corcho, consiste en el empleo de desfibradores de mazas o de cuchillas que parten o trocean literalmente las partículas de madera o incluso de los propios tableros de aglomerado obtenidos de reciclados, o corcho, etc., para obtener una fibra que no es demasiado larga, apenas unos milímetros. Estas metodologías consiguen obtener partículas que además de cierta longitud tienen a su vez cierto grado de espesor, no encontrando relaciones importantes de largo/espesor, lo que impide que una vez aportadas al material que se pretende reforzar no se obtengan mejoras sustanciales de sus propiedades físicas.

Se pretende mediante el procedimiento descrito en la presente memoria, y con la ayuda de la máquina que realiza dicho procedimiento, un desfibrado donde se obtengan fibras largas y finas, que de este modo, se podrán emplear en los usos descritos. Por otra parte, se posibilita el desecho de la superficie de contacto satinada de la cobertura de la caña, que con las tecnologías existentes actualmente era imposible separar, y que perjudica las propiedades finales del material.

De este modo, se podrán emplear para cualquier aplicación relacionada con el mundo de los nuevos materiales, independientemente de la incorporación a los tableros de aglomerado de madera a los que aportaría una mejora sustancial de la resistencia mecánica, de comportamiento a la hinchazón y a la durabilidad.

Explicación de la invención

El procedimiento para el desfibrado de caña común que se preconiza consta de las siguientes etapas:

Las dos primeras se hacen necesarias para la alimentación de la máquina ideada para llevar a cabo el procedimiento. Estas dos etapas iniciales son comunes a la mayoría de procedimientos de tratamiento de materiales vegetales, y sobre ellas no se solicitará protección alguna dado que están presentes en multitud de procesos similares.

A continuación, comienza con el proceso de desfibrado propiamente dicho, cuyos pasos principales son:

Así, el dispositivo ideado para llevar a cabo el procedimiento constará de los elementos indicados para llevar a cabo el procedimiento, incorporando o no los elementos opcionales indicados.

El descrito proceso de fabricación representa, pues, un sistema innovador que proporciona un producto de características desconocidas hasta ahora para tal fin, razones que unidas a su utilidad práctica, lo dotan de fundamento suficiente para obtener el privilegio de exclusividad que se solicita.

Descripción de los dibujos

Para complementar la descripción...

Reivindicaciones:

1. Procedimiento de desfibrado de caña común, destinado a obtener fibras de una determinada longitud y de un mínimo espesor, que se inicia con la recogida y secado de la caña, y con el corte del tallo superior para su preparación, caracterizado por estar compuesto de los siguientes pasos fundamentales:

2. Procedimiento de desfibrado de caña común según la reivindicación 1, caracterizado por disponer de los siguientes pasos opcionales:

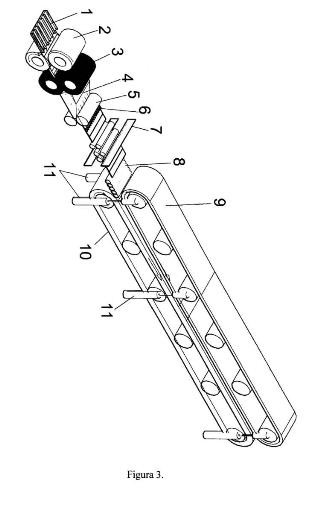

3. Dispositivo para desfibrado de caña común, específicamente concebido para llevar a cabo el procedimiento de desfibrado, caracterizado por estar compuesto de una mesa guía (1), dispuesta sobre bancada (15), dos rodillos flexibles de goma (2) para el deshojado de la caña, dos cepillos (3) rotatorios para el desbastado de la caña, una guía (4) a la salida de los rodillos para el traslado de la caña hasta unos rodillos de goma (5) que fuerzan su paso a través de unas cuchillas (6) longitudinales, una guillotina transversal (7), unos rodillos de orientación (8) y dos cintas de arrastre entre las que se introduce el material y las cuales cuentan con velocidades de avance distintas: la superior (9) de velocidad mayor que la inferior (10).

4. Dispositivo para desfibrado de caña común, según reivindicación 3, caracterizado por el hecho de que la cinta de desfibrado inferior (9) dispone de 3 juegos de gatos hidráulicos (11) que permiten regular la altura y el ángulo de entrada de las cintas (9) y (10).

5. Dispositivo para desfibrado de caña común según reivindicaciones 3 y 4, caracterizado por el hecho de que las cintas de desfibrado (9) y (10) están compuestas por un número definido de piezas compuestas de una base de acero (13) que dispondrá de dos mecanizados longitudinales para el paso de los ejes de arrastre que irán mediante corredera por la cinta y que en sentido transversal dispone de otros mecanizados para la sujeción de la pieza postiza (12).

6. Dispositivo para desfibrado de caña común según reivindicación 5, caracterizado por el hecho de que entre la base metálica (13) y la piedra postiza (12) se dispone una pieza adherida de neopreno o material de propiedades similares (14), tapando las juntas entre piedras postizas (12).

Patentes similares o relacionadas:

Tableros derivados de madera revestidos en línea, del 8 de Julio de 2020, de Omya International AG: Procedimiento para fabricar un tablero derivado de madera, comprendiendo el procedimiento las etapas de: a) proporcionar partículas y/o fibras de […]

Proceso para la fabricación de productos a partir de fibra de madera acetilada, del 3 de Junio de 2020, de Tricoya Technologies Limited: Un proceso para formar fibra de madera para la fabricación de tableros de fibra que comprenden descomponer madera acetilada para producir fibra de madera acetilada […]

MEZCLA PARA USOS MÚLTIPLES, TABLAS MULTICAPAS QUE LA COMPRENDEN Y SUS PROCESOS DE FABRICACIÓN, del 22 de Mayo de 2020, de AMEZCUA FÉLIX, Salvador: Mezcla para usos múltiples, a base de fibra vegetal; y al menos, un material termoplástico en polvo. Tablas multicapas prensadas, útiles en la construcción, […]

Método de fabricación de una capa, del 5 de Febrero de 2020, de VALINGE INNOVATION AB: Método de fabricación de una capa independiente y continua que está esencialmente no curada, que comprende - aplicar una mezcla en polvo que comprende […]

Procedimiento para fabricar materiales a base de madera de productos de la trituración que contienen lignocelulosa y tales materiales a base de madera, del 31 de Julio de 2019, de SWISS KRONO Tec AG: Procedimiento para fabricar placas de fibras a partir de astillas de madera que contienen lignocelulosa, incluyendo las etapas: a) aportación de astillas de madera que contienen […]

Procedimiento para fabricar tableros de material derivado de la madera, en particular tableros de material derivado de la madera OSB y tablero de material derivado de la madera que puede fabricarse según este procedimiento, del 2 de Abril de 2019, de SWISS KRONO Tec AG: Procedimiento para fabricar tableros de material derivado de la madera OSB, que comprende las siguientes etapas: a) facilitar virutas […]

Tableros a base de madera recubiertos en línea, del 14 de Marzo de 2019, de Omya International AG: Proceso para fabricar un tablero a base de madera, el proceso comprende las etapas de: a) proporcionar partículas de madera y/o fibras, en forma seca o […]

Uso de un material con contenido en carbonato de calcio en partículas como sustitución de fibra en un producto de tablero de fibra, del 15 de Febrero de 2019, de Omya International AG: Uso de al menos un material que contiene carbonato de calcio en partículas que tiene una mediana del tamaño de las partículas en peso de d50 de 0,5 a […]