Procedimiento de unión de paneles acústicos alveolares.

Procedimiento de unión entre un primer panel acústico (2) que posee una estructura alveolar de tipo nido deabeja y un segundo panel (2'),

que comprende las tapas que prevén:

- introducir por lo menos un mandril (5, 8) que posee una forma adaptada a los alvéolos (3) en por lo menos unalvéolo (3) situado en la proximidad de un borde de unión (6) del panel acústico;

- pasar sobre dicho borde de unión del panel acústico un rodillo (12),

- unir juntos el borde de unión del panel acústico con un borde de unión (6') del segundo panel y solidarizarlosmediante la aplicación de un medio de unión.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2008/001317.

Solicitante: AIRCELLE.

Nacionalidad solicitante: Francia.

Dirección: ROUTE DU PONT 8 76700 GONFREVILLE L''ORCHER FRANCIA.

Inventor/es: VACHE, JEAN-BERNARD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C67/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00.

- B31D3/02 B […] › B31 FABRICACION DE ARTICULOS DE PAPEL, DE CARTON O DE MATERIAL TRABAJADO DE FORMA ANÁLOGA AL PAPEL; TRABAJO DEL PAPEL, DELCARTON O DE MATERIAL TRABAJADO DE FORMA ANÁLOGA AL PAPEL. › B31D FABRICACION DE OTROS ARTICULOS DE PAPEL, CARTON O MATERIAL TRABAJADO DE MANERA ANÁLOGA AL PAPEL NO PREVISTOS EN LAS SUBCLASES B31B O B31C (fabricación de objetos por procedimientos en seco a partir de partículas o fibras de madera u otras materias lignocelulósicas o sustancias orgánicas análogas B27N; fabricación de productos estratificados no compuestos solo a base de papel o de cartón B32B; fabricación de artículos a partir de suspensiones fibrosas de celulosa, p.ej. pasta de madera D21J). › B31D 3/00 Fabricación de artículos de estructura alveolar, p. ej. de paneles de aislamiento. › de redes en nido de abeja.

- F02C7/24 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F02 MOTORES DE COMBUSTION; PLANTAS MOTRICES DE GASES CALIENTES O DE PRODUCTOS DE COMBUSTION. › F02C PLANTAS MOTRICES DE TURBINAS DE GAS; TOMAS DE AIRE PARA PLANTAS DE PROPULSION A REACCION; CONTROL DE LA ALIMENTACION DE COMBUSTIBLE EN PLANTAS DE PROPULSION A REACCION QUE CONSUMEN AIRE (estructura de turbinas F01D; plantas de propulsión a reacción F02K; estructura de compresores o ventiladores F04; aparatos de combustión en los que la combustión tiene lugar en un lecho fluidizado de combustible u otras partículas F23C 10/00; elaboración de productos de combustión a alta presión o gran velocidad F23R; utilización de turbinas de gas en plantas de refrigeración por compresión F25B 11/00; utilización de turbinas de gas en vehículos, véanse las clases apropiadas relativas a vehículos). › F02C 7/00 Características, partes constitutivas, detalles o accesorios, no cubiertos por, o con un interés distinto que, los grupos F02C 1/00 - F02C 6/00; Tomas de aire para plantas motrices de propulsión a reacción (control F02C 9/00). › Aislamiento del calor o del ruido (tomas de aire que están provistas para eliminar el ruido F02C 7/045; amortiguadores de escape de las turbinas, cámaras o similares F01D 25/30; toberas silenciadoras de plantas de propulsión a reacción F02K 1/00).

PDF original: ES-2388205_T3.pdf

Fragmento de la descripción:

Procedimiento de unión de paneles acústicos alveolares.

La presente invención se refiere a un procedimiento de unión entre un primer panel acústico que posee una estructura alveolar de tipo nido de abeja y un segundo panel. Un ejemplo de la técnica anterior está proporcionado por la patente US nº 2.860.750.

Este procedimiento está destinado más particularmente al ensamblaje de paneles acústicos que equipan una góndola de turborreactor.

En efecto, los turborreactores de avión son generadores de una contaminación sonora importante. Existe una gran demanda para reducir esta contaminación, y esto cuanto más potentes resultan los turborreactores utilizados. La concepción de la góndola que rodea un turborreactor contribuye en gran parte a la reducción de esta contaminación sonora.

Con el fin de mejorar aún más las prestaciones acústicas de las aeronaves, las góndolas están dotadas de paneles acústicos que prevén atenuar los ruidos debidos a la circulación de los flujos de aire a través del turborreactor así como a las vibraciones de las estructuras de la góndola.

Los paneles acústicos son unas estructuras de tipo sándwich bien conocidas para absorber estos ruidos. Estos paneles comprenden habitualmente una o varias capas de estructuras de alma alveolar (estructura denominada habitualmente "en nido de abeja") . Estas capas pueden ser revestidas a continuación por su cara externa, es decir la más alejada radialmente del eje del motor, con una piel impermeable al aire, denominada "maciza", y por su cara interna, es decir la más próxima radialmente al eje del motor, con una piel perforada permeable al aire, denominada "acústica".

De una manera conocida, la estructura de alma alveolar está realizada a partir de unidad (es) alveolar (es) juntas que poseen unos alvéolos de forma generalmente hexagonal o elíptica.

Las propiedades acústicas del panel acústico, es decir su porcentaje de absorción del ruido en función de la frecuencia y del nivel sonoro del ruido, dependen en particular de la unión de la o de las unidades alveolares.

La unión de los extremos laterales se realiza habitualmente con la ayuda de una cola espumante, tal como la cola AFM 410®, que tiene una importante capacidad de expansión. Los bordes adyacentes de la o de las unidades alveolares se recubren con la cola que, durante su expansión, obstruye los alvéolos creando unos sobreespesores. Estos sobreespesores adolecen del inconveniente de disminuir la superficie acústica eficaz de la estructura alveolar y también de provocar unas rupturas brutales de impedancias que contribuye a la disminución de las prestaciones acústicas del panel acústico durante el funcionamiento del turborreactor.

Por otra parte, previamente a su ensamblaje, se recortan los paneles alveolares a las dimensiones requeridas.

Esta operación de recorte crea un borde de unión a nivel del cual los alvéolos pueden ser aplastados y dañados, lo cual disminuye aún las prestaciones acústicas finales.

Se observará asimismo que después de la operación de recorte, los bordes de unión obtenidos presentan unos restos de paredes alveolares que sobresalen del borde de unión y que perturbarán el espesor de la zona de ensamblaje.

También es conocido unir borde con borde varias unidades alveolares abriendo los alvéolos situados sobre los bordes destinados a estar juntos e imbricar los alvéolos así abiertos unos en los otros.

Sin embargo, la utilización de dicha estructura de alma alveolar no es conveniente para una estructura de alma alveolar que comprenda solo una unidad alveolar. Además, está utilización es compleja.

Con el fin de resolver los inconvenientes mencionados anteriormente, la presente invención se refiere a un procedimiento de unión entre un primer panel acústico que posee una estructura alveolar de tipo nido de abeja y un segundo panel, que comprende las etapas que prevén:

- introducir por lo menos un mandril que posee una forma adaptada a los alvéolos en por lo menos un alvéolo situado en la proximidad de un borde de unión del panel acústico,

- pasar sobre dicho borde de unión del panel acústico un rodillo,

- unir juntos el borde de unión del panel acústico con un borde de unión del segundo panel y solidarizarlos mediante la aplicación de un medio de unión.

De manera preferida, el medio de unión es un medio de pegado.

Ventajosamente, el medio de pegado es una película de cola aplicada sobre por lo menos uno de los dos bordes de unión.

De manera ventajosa, el segundo panel es un panel acústico que posee una estructura alveolar.

Preferentemente, las etapas de introducción de un mandril y de paso de un rodillo se realizan asimismo sobre el segundo panel acústico.

Ventajosamente, se introduce un mandril en cada uno de los alvéolos situados en la proximidad del borde de unión.

Ventajosamente también, se caracteriza porque la introducción de un mandril en varios alvéolos se efectúa simultáneamente.

La realización de la invención se comprenderá mejor con la ayuda de la descripción detallada que se expone a continuación con respecto al plano adjunto.

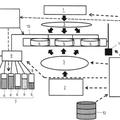

La figura 1 es una vista esquemática de un dispositivo que permite la realización del procedimiento.

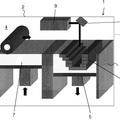

La figura 2 es una representación esquemática de un panel acústico después de realización del procedimiento.

La figura 3 es una representación de dos paneles acústicos una vez juntos.

La figura 1 muestra un dispositivo 1 para la realización del procedimiento según la invención para la unión de un panel acústico 2 que presenta una estructura alveolar que comprende unos alvéolos 3 de forma hexagonal.

Este dispositivo comprende una placa superior 4 que soporta una pluralidad de mandriles 5 que poseen cada uno una sección general de la forma de los alvéolos 3 y dispuestos separados de manera regular con el fin de que cada mandril 5 pueda ser introducido en un alvéolo 3 de cada dos de un borde de unión 6 del panel acústico 2.

El dispositivo 1 comprende asimismo una placa inferior 7 que soporta asimismo una pluralidad de mandriles 8 que poseen cada uno una sección general de la forma de los alvéolos 3 y dispuestos separados de manera regular con el fin de que cada mandril 8 pueda ser introducido en un alvéolo 3 de cada dos del borde de unión 6 del panel acústico 2.

El dispositivo comprende también unas placas de sostenimiento inferior 9 y superior 10 del panel acústico que presentan cada una unas aberturas 11 aptas para ser atravesadas por los mandriles 5, 8.

El dispositivo 1 comprende por último un rodillo 12 dispuesto de manera que pueda rodar a lo largo del borde de unión 6 del panel acústico 2.

A partir de un panel acústico 2 recortado según un borde de unión 6 por el cual está destinado a ser unido con otro panel acústico, se introducen los mandriles 5, 8 de las placas superior 4 e inferior 7 a través de las placas de sostenimiento 9, 10 y en el interior de los alvéolos 3 correspondientes.

Cada mandril 5 de la placa superior 4 penetra por tanto en un alvéolo 3 próximo a un alvéolo 3 en el interior del cual se introduce un mandril 8 de la placa inferior 7.

La introducción de los mandriles 5, 8 en el interior de los alvéolos 3 permite conformarlos de nuevo después de una eventual deformación o aplastamiento debido al recorte del panel acústico 2.

Una vez introducidos los mandriles 5, 8 en los alvéolos 3, el borde de unión 6 es a su vez conformado con la ayuda del rodillo 12 que ha pasado a lo largo de la totalidad del borde de unión 6.

Así, se aplanan y se aplastan contra el borde de unión 6, eventuales restos 60 de paredes alveolares debidos al recorte.

Loas mandriles 5, 8 permiten que el rodillo 12 no aplaste los alvéolos durante esta operación de conformado.

Un panel acústico 2 alveolar conformado con la ayuda del dispositivo de la figura 1 está representado en la figura 2.

El procedimiento se repite sobre un segundo panel acústico 2’ según un borde de unión 6’.

La unión... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de unión entre un primer panel acústico (2) que posee una estructura alveolar de tipo nido de

abeja y un segundo panel (2’) , que comprende las tapas que prevén: 5

- introducir por lo menos un mandril (5, 8) que posee una forma adaptada a los alvéolos (3) en por lo menos un alvéolo (3) situado en la proximidad de un borde de unión (6) del panel acústico;

- pasar sobre dicho borde de unión del panel acústico un rodillo (12) , 10

- unir juntos el borde de unión del panel acústico con un borde de unión (6’) del segundo panel y solidarizarlos mediante la aplicación de un medio de unión.

2. Procedimiento según la reivindicación 1, caracterizado porque el medio de unión es un medio de pegado. 15

3. Procedimiento según la reivindicación 2, caracterizado porque el medio de pegado es una película de cola aplicada sobre por lo menos uno de los dos bordes de unión (6, 6’) .

4. Procedimiento según la reivindicación 1, caracterizado porque el segundo panel es un panel acústico (2’) que 20 posee una estructura alveolar.

5. Procedimiento según la reivindicación 4, caracterizado porque las etapas de introducción de un mandril (5, 8) y de paso de un rodillo (12) se realizan asimismo sobre el segundo panel acústico (2’) .

6. Procedimiento según cualquiera de las reivindicaciones 1 a 5, caracterizado porque se introduce un mandril (5, 8) en cada uno de los alvéolos (3) situados en la proximidad del borde de unión (6, 6’) .

7. Procedimiento según cualquiera de las reivindicaciones 1 a 6, caracterizado porque la introducción de un mandril (5, 8) en varios alvéolos (3) se efectúa simultáneamente.

Patentes similares o relacionadas:

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para fabricar una estructura de superficie tridimensional de una herramienta de prensa, del 22 de Julio de 2020, de HUECK RHEINISCHE GMBH: Procedimiento para la fabricación de una estructura de superficie de una herramienta de prensado de gran formato con al menos una longitud de borde de más de […]

Poliéster termoplástico para la fabricación de objetos de impresión en 3D, del 15 de Julio de 2020, de ROQUETTE FRERES: Utilización de un poliéster termoplástico para la fabricación de objetos de impresión en 3D, comprendiendo dicho poliéster: * al menos una unidad de 1,4:3,6-dianhidrohexitol […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Aparatos de fabricación adicionales y métodos relacionados con estrategias de escaneo especiales, del 29 de Abril de 2020, de RENISHAW PLC: Un aparato de fabricación aditiva por fusión selectiva mediante láser que comprende una cámara de construcción, una plataforma […]

Sistema para fabricar piezas compuestas de manera aditiva, del 29 de Abril de 2020, de THE BOEING COMPANY: Sistema para fabricar de manera aditiva una pieza compuesta , comprendiendo el sistema : un conjunto de suministro , […]

Aleta de orza con núcleo estructurante metálico y envoltura a medida impresa en PLA, del 22 de Abril de 2020, de Seair: Aleta de orza de barco que se fija a un brazo de orza por una carlinga realizado por el ensamblaje de un núcleo de aleta y de una envoltura, el núcleo de […]

Polvo polimérico para procedimiento de fusión de lecho de polvo, del 15 de Abril de 2020, de Evonik Operations GmbH: Polvo polimérico para empleo en un procedimiento de fusión de lecho de polvo, caracterizado por que el polvo polimérico está revestido con una sustancia […]