Procedimiento de revestimiento.

Procedimiento de revestimiento de una superficie de un sustrato mediante unas nanopartículas,

que secaracteriza porque comprende una inyección de un sol coloidal en el que dichas nanopartículas se dispersan yestabilizan, dentro de un chorro de plasma térmico que las proyecta sobre dicha superficie; porque dichasnanopartículas son unas nanopartículas de un óxido metálico seleccionado dentro del grupo que comprende SiO2,ZrO2, TiO2, Ta2O5, HfO2, ThO2, SnO2, VO2, In2O3, CeO2, ZnO, Nb2O5, V2O5, Al2O3, Sc2O3, Ce2O3, NiO, MgO, Y2O3,WO3, BaTiO3, Fe2O3, Fe3O4, Sr2O3, (PbZr)TiO3, (BaSr)TiO3, CO2O3, Cr2O3, Mn2O3, Mn3O4, Cr3O4, MnO2, RuO2 o deuna combinación de estos óxidos mediante el dopaje de las partículas o mediante su mezcla; y porque dichasnanopartículas se han estabilizado directamente en el disolvente que se ha utilizado durante su síntesis, o se hanpeptizado con posterioridad a su síntesis.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2005/050870.

Solicitante: COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES.

Nacionalidad solicitante: Francia.

Dirección: BATIMENT "LE PONANT D" 25, RUE LEBLANC 75015 PARIS FRANCIA.

Inventor/es: BELLEVILLE, PHILIPPE, BLEIN,FRANCK, VALLE,KARINE, BIANCHI,Luc, WITTMANN-TENEZE,Karine.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C4/12 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 4/00 Revestimiento por pulverización del material de revestimiento en estado fundido, p. ej. por pulverización a la llama, con plasma o por descarga eléctrica (soldadura de recarga B23K, p. ej. B23K 5/18, B23K 9/04). › caracterizado por el método de pulverización.

PDF original: ES-2384263_T3.pdf

Fragmento de la descripción:

Procedimiento de revestimiento.

Campo técnico

La presente invención se refiere a un procedimiento de revestimiento de una superficie de un sustrato mediante unas nanopartículas, a un revestimiento nanoestructurado que se puede obtener mediante este procedimiento, así como a un dispositivo de aplicación del procedimiento de la invención.

La presente invención también se refiere a unos dispositivos ópticos, mecánicos, químicos, electrónicos y energéticos que comprenden un revestimiento nanoestructurado que se puede obtener mediante el procedimiento de la invención.

Los materiales nanoestructurados se definen como unos materiales que presentan una organización a escala nanométrica, es decir a una escala que va desde algunos nm a algunos cientos de nm. Este rango de tamaño es aquel en el que se encuentran las longitudes características de los diferentes procesos físicos, electrónicos, magnéticos, ópticos, de supraconductividad, mecánicos, etc. y en los que la superficie desempaña un papel preponderante en estos procesos, lo que confiere a estos “nanomateriales” unas propiedades específicas y a menudo aumentadas. Por estas características, estos materiales ofrecen un auténtico potencial en la construcción de nuevos edificios eficientes con propiedades específicas.

La posibilidad de fabricar nanoestructuras permite desarrollar materiales innovadores y ofrece la posibilidad de utilizarlas en numerosos campos como la óptica, la electrónica, la energía, etc. Estos nanomateriales ofrecen unas deposiciones fundamentales innegables y unas aplicaciones y potencialidades de aplicación importantes en diversas tecnologías de futuro como las pilas de combustibles, los revestimientos “inteligentes”, los materiales resistentes (barrera térmica) .

La presente invención permite desarrollar nuevos revestimientos nanoestructurados mediante un procedimiento simple y fácilmente industrializable, y abre estas tecnologías a la industria. La esencia del concepto “nano” es el autoensamblaje que conduce a unas moléculas complejas para formar unos agregados heterogéneos más grandes, capaces de cumplir con una función sofisticada o de formar un material con unas propiedades sin precedentes.

Las referencias entre corchetes ([ ]) remiten a la lista de las referencias bibliográficas que se presenta después de los ejemplos.

Técnica anterior

Actualmente, no existe ninguna técnica fácil de poner en práctica y que permita obtener unos revestimientos de nanopartículas que respondan a las exigencias cada vez mayores de homogeneidad de estructura y de espesor, incluso a escala de algunos micrones, y de resistencia mecánica, a causa de la miniaturización de los microsistemas electromecánicos y/o ópticos y/o electroquímicos.

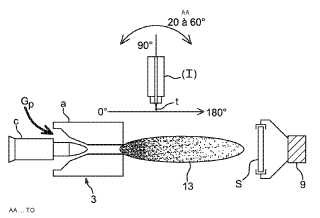

Los inventores de la presente invención se han interesado por la proyección de plasma. Se trata de una técnica que se utiliza en los laboratorios de investigación y en la industria para realizar depósitos de materiales cerámicos, metálicos o cermets, o de polímeros, así como combinaciones de estos materiales sobre diferentes tipos de sustratos (forma y clase) . Su principio es el siguiente: el material que hay que depositar se inyecta en vía seca dentro del chorro de plasma en forma de partículas, con un diámetro medio por lo general superior a 5 !m, por medio de un gas vector. En este medio, las partículas se funden por completo o de forma parcial y se aceleran hasta un sustrato donde estas se apilan.

No obstante, la capa así formada, con un espesor por lo general superior a 100 !m, presenta una estructura laminar fuertemente anisótropa característica de los depósitos que se realizan mediante la proyección de plasma. Estas técnicas no permiten, por lo tanto, formar revestimientos de nanopartículas, ni revestimientos que tengan unos espesores inferiores a 100 !m, que llegan hasta algunos micrones.

Además, los revestimientos que se obtienen presentan el inconveniente de estar microfisurados, en particular en el caso de depósitos de cerámicas, materiales frágiles que liberan de este modo las tensiones internas.

Por otra parte, se ha comprobado que el revestimiento que se obtiene presenta una estructura laminar que condiciona en gran medida sus propiedades termomecánicas, lo que limita por lo tanto claramente, a priori, las aplicaciones potenciales de la proyección de plasma.

De manera particular, la aparición de nuevas aplicaciones, especialmente en microelectrónica y en los laboratorios en un chip, exige realizar depósitos con un espesor inferior a 50 !m, formados por granos con un tamaño submicrónico que no presentan obligatoriamente una estructura laminar, y que utilizan unas velocidades de depósito elevadas. Pero, actualmente no es posible hacer que las partículas con un diámetro inferior al micrón se introduzcan dentro de un chorro de plasma a través de un inyector clásico de gas vector, sin alterarlo de manera considerable. En efecto, la alta velocidad del gas portador frío, necesaria para la aceleración de partículas finas, implica una fuerte bajada de la temperatura y de la velocidad de flujo del plasma, propiedades esenciales para fundir y arrastrar las partículas.

Se han propuesto diferentes soluciones. De este modo, el documento [1] de Lau y otros describe el empleo de una solución acuosa, formada por al menos tres sales metálicas, atomizada dentro de un plasma inductivo no supersónico. El resultado de esto son unos depósitos de cerámicas supraconductoras, pero que no presentan una estructura nanométrica.

El documento [2] de Marantz y otros describe una inyección axial dentro de un plasma con arco soplado de una solución coloidal. La realización de depósitos nanoestructurados ni se menciona, ni se insinúa. Además, este procedimiento es difícilmente industrializable ya que necesita el empleo de entre dos y cuatro antorchas de plasma funcionando de manera simultánea.

El documento [3] de Ellis y otros describe un procedimiento en el que un compuesto orgánico-metálico se introduce dentro de un plasma inductivo no supersónico en forma gaseosa o sólida. Sin embargo, el depósito formado no presenta una estructura nanométrica.

En el documento [4], Gitzhofer y otros describen el empleo de un líquido cargado de partículas que tienen un tamaño del orden del micrón. Este líquido se inyecta dentro de un plasma en forma de gotitas por medio de un atomizador. Esta técnica está limitada a los plasmas del tipo de radio-frecuencia y los depósitos resultantes no están nanoestructurados.

En el documento [5], Chow y otros describen un método que consiste en la inyección de varias soluciones dentro de un chorro de plasma con el fin de obtener unos depósitos que presentan una estructura nanométrica. Sin embargo, el material final es resultado de una reacción química en vuelo en el plasma, que hace que el método sea difícil de controlar. Por otra parte, en este método (que implica una reacción química dentro del plasma) los tamaños de partículas son de 10 nm; el método prevé nominalmente una conversión química durante el proceso de proyección y utiliza unos dispersantes; y las condiciones de proyección se seleccionan de forma explícita para que el disolvente de la solución proyectada no se vaporice antes de que alcance el sustrato.

En el documento [6], Kear y otros proponen la inyección de una solución que contiene unos aglomerados de polvos nanoestructurados en forma de un espray dentro de un plasma. El uso de un espray impone diferentes etapas con el fin de que el tamaño de las partículas que hay que inyectar sea lo suficientemente grande (del orden del micrón) como para que penetre dentro del plasma: secado de la solución que contiene unas partículas de pequeño tamaño, aglomeración de estas partículas a través de un aglomerante y disolución coloidal de los aglomerados con un tamaño superior al micrón. Este procedimiento precisa la ayuda de ultrasonidos o el uso de dispersantes, por ejemplo de tensioactivos, para mantener la dispersión de las partículas en suspensión dentro del líquido.

El documento [7] de Rao N. P. y otros describe un método en el que unos precursores gaseosos, inyectados radialmente dentro de un plasma de arco, dan lugar a la formación de partículas sólidas en vuelo mediante la nucleación-crecimiento. Sin embargo, el espesor de los depósitos que se forman no puede superar la decena de micrones y no se puede realizar cualquier tipo de materiales.... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de revestimiento de una superficie de un sustrato mediante unas nanopartículas, que se caracteriza porque comprende una inyección de un sol coloidal en el que dichas nanopartículas se dispersan y estabilizan, dentro de un chorro de plasma térmico que las proyecta sobre dicha superficie; porque dichas nanopartículas son unas nanopartículas de un óxido metálico seleccionado dentro del grupo que comprende SiO2, ZrO2, TiO2, Ta2O5, HfO2, ThO2, SnO2, VO2, In2O3, CeO2, ZnO, Nb2O5, V2O5, Al2O3, Sc2O3, Ce2O3, NiO, MgO, Y2O3, WO3, BaTiO3, Fe2O3, Fe3O4, Sr2O3, (PbZr) TiO3, (BaSr) TiO3, CO2O3, Cr2O3, Mn2O3, Mn3O4, Cr3O4, MnO2, RuO2 o de una combinación de estos óxidos mediante el dopaje de las partículas o mediante su mezcla; y porque dichas nanopartículas se han estabilizado directamente en el disolvente que se ha utilizado durante su síntesis, o se han peptizado con posterioridad a su síntesis.

2. Procedimiento de acuerdo con la reivindicación 1, en el que las nanopartículas tienen un tamaño de entre 1 y 100 nm.

3. Procedimiento de acuerdo con la reivindicación 1, en el que el sol se prepara mediante la precipitación en un medio acuoso o mediante la síntesis sol-gel en un medio orgánico a partir de un precursor de nanopartículas.

4. Procedimiento de acuerdo con la reivindicación 3, en el que el precursor de nanopartículas se selecciona dentro del grupo que comprende una sal de metaloide, una sal de metal, un alcóxido metálico o una mezcla de estos.

5. Procedimiento de acuerdo con la reivindicación 4, en el que el metal o metaloide de la sal o del alcóxido metálico precursor de nanopartículas se selecciona dentro del grupo que comprende el silicio, el titanio, el circonio, el hafnio, el aluminio, el tantalio, el niobio, el cerio, el níquel, el hierro, el zinc, el cromo, el magnesio, el cobalto, el vanadio, el bario, el estroncio, el estaño, el escandio, el indio, el plomo, el itrio, el tungsteno, el manganeso, el oro, la plata, el platino, el paladio, el níquel, el cobre, el cobalto, el rutenio, el rodio, el europio y las demás tierras raras.

6. Procedimiento de acuerdo con la reivindicación 1, en el que el sol es un sol mixto.

7. Procedimiento de acuerdo con la reivindicación 1, en el que el sol comprende, además, unas nanopartículas metálicas de un metal seleccionado dentro del grupo que comprende el oro, la plata, el platino, el paladio, el níquel, el rutenio o el rodio, o una mezcla de diferentes nanopartículas metálicas formadas por estos metales.

8. Procedimiento de acuerdo con la reivindicación 1, en el que el sol comprende, además, unas moléculas orgánicas.

9. Procedimiento de acuerdo con la reivindicación 8, en el que las moléculas orgánicas son unas moléculas de estabilización de las nanopartículas en el sol y/o de las moléculas que funcionalizan las nanopartículas.

10. Procedimiento de acuerdo con la reivindicación 1, en el que el sol coloidal se inyecta dentro del chorro de plasma en forma de gotas.

11. Procedimiento de acuerdo con la reivindicación 1, en el que el chorro de plasma es un chorro de plasma de arco.

12. Procedimiento de acuerdo con la reivindicación 1, en el que el plasma es tal que provoca una fusión parcial de las nanopartículas inyectadas.

13. Procedimiento de acuerdo con la reivindicación 1, en el que el plasma que forma el chorro tiene una temperatura de entre 5.000 K y 15.000 K.

14. Procedimiento de acuerdo con la reivindicación 1, en el que el plasma que forma el chorro tiene una viscosidad de entre 10-4 y 5 x 10-4 kg/m.s.

15. Procedimiento de acuerdo con la reivindicación 1, en el que el chorro de plasma se genera a partir de un gas de plasma seleccionado dentro del grupo que comprende Ar, H2, He y N2.

16. Procedimiento de acuerdo con una cualquiera de las reivindicaciones anteriores, en el que el revestimiento es un revestimiento nanoestructurado.

17. Procedimiento de acuerdo con la reivindicación 16, en el que el revestimiento tiene un espesor de entre 0, 1 y 50 !m.

18. Procedimiento de acuerdo con la reivindicación 16 o 17, en el que el revestimiento está formado por granos con un tamaño inferior al micrón o del orden del micrón.

19. Procedimiento de acuerdo con una cualquiera de las reivindicaciones 16 a 18, en el que dicho sustrato está

formado por un material orgánico, inorgánico o mixto.

20. Procedimiento de acuerdo con una cualquiera de las reivindicaciones 16 a 19, en el que el revestimiento

nanoestructurado forma parte de un dispositivo óptico y/o electrónico. 5

21. Procedimiento de acuerdo con una cualquiera de las reivindicaciones 16 a 19, en el que el revestimiento nanoestructurado forma parte de una pila de combustible.

22. Procedimiento de acuerdo con una cualquiera de las reivindicaciones 16 a 19, en el que el revestimiento forma 10 parte de una barrera térmica.

Patentes similares o relacionadas:

Cuerpo de espuma metálica poroso, del 10 de Junio de 2020, de GRILLO-WERKE AG: Un cuerpo de espuma metálica poroso que se puede obtener mediante la aplicación de zinc, aluminio, estaño o sus aleaciones en estado fundido a un sustrato […]

Recubrimiento pulverizado resistente a la corrosión y método para formar el mismo, del 3 de Junio de 2020, de Yoshikawa Kogyo Co., Ltd: Un recubrimiento pulverizado de aleación de Al-Mg resistente a la corrosión que cubre la superficie del sustrato, donde el recubrimiento pulverizado de […]

Una utilización a alta temperatura de un material de revestimiento autolubricante en un rodamiento de lámina y pieza revestida con un material de este tipo., del 26 de Febrero de 2020, de LIEBHERR-AEROSPACE TOULOUSE SAS: Utilización de un revestimiento que comprende entre el 50 y el 90% en peso de alúmina (Al2O3) así como un óxido elegido del grupo que consiste en óxido […]

Paleta que tiene un conjunto de nervaduras con un recubrimiento abrasivo, del 22 de Enero de 2020, de MTU AERO ENGINES GMBH: Paleta para una etapa de compresion o etapa de turbina de una turbina de gas, que tiene un conjunto de nervaduras radiales exteriores dispuestas sobre […]

Instalación y procedimiento para el recubrimiento metálico de una pieza de trabajo, del 6 de Junio de 2019, de Sturm Maschinen- & Anlagenbau GmbH: Instalación para el recubrimiento metálico de una pieza de trabajo con una carcasa , en la que está prevista una estación de carga […]

Instalación y procedimiento para el revestimiento metálico de una pared de perforación, del 26 de Abril de 2019, de Sturm Maschinen- & Anlagenbau GmbH: Instalación para el revestimiento metálico de una pared de perforación de un orificio en una pieza de trabajo , en particular una superficie de rodadura de un orificio […]

Procedimiento para la fabricación de un sustrato de nitruro de aluminio, del 10 de Abril de 2019, de ALSTOM Transport Technologies: Procedimiento para la fabricación de un sustrato de nitruro de aluminio AIN para su utilización como soporte para componentes electrónicos en aplicaciones […]

Procedimiento para aplicar una capa de aislamiento térmico, del 13 de Marzo de 2019, de FORSCHUNGSZENTRUM JULICH GMBH: Procedimiento para la aplicación de una capa de aislamiento térmico sobre una superficie de sustrato, en el que en el procedimiento se proporciona una cámara de trabajo […]

Procedimiento para aplicar una capa de aislamiento térmico, del 13 de Marzo de 2019, de FORSCHUNGSZENTRUM JULICH GMBH: Procedimiento para la aplicación de una capa de aislamiento térmico sobre una superficie de sustrato, en el que en el procedimiento se proporciona una cámara de trabajo […]