PROCEDIMIENTO DE OBTENCION DE ESPONJAS METALICAS.

La presente invención proporciona un procedimiento para obtener una esponja metálica a partir de un material metálico que comprende:

i) reducción de un material metálico mediante tratamiento con un material carbonoso en horno con atmósfera de aire; y ii) reducción del producto obtenido en la etapa anterior mediante tratamiento en horno de atmósfera de hidrógeno. En particular, la invención describe la obtención de esponja de hierro a partir de cascarilla por el procedimiento anterior

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200900087.

Solicitante: UNIVERSIDAD CARLOS III DE MADRID

CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS.

Nacionalidad solicitante: España.

Provincia: MADRID.

Inventor/es: LOPEZ GOMEZ,FELIX ANTONIO, TORRALBA CASTELLO,JOSE MANUEL, MARTIN HERNANDEZ,MARIA ISABEL, RABANAL JIMÉNEZ,MARIA EUGENIA.

Fecha de Solicitud: 13 de Enero de 2009.

Fecha de Publicación: .

Fecha de Concesión: 20 de Abril de 2011.

Clasificación Internacional de Patentes:

- C21B13/00 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21B FABRICACION DEL HIERRO O DEL ACERO (tratamiento preliminar de mineral de hierro o de chatarra C22B 1/00). › Fabricación de hierro esponjoso o acero líquido, por procesos directos.

- C21B13/14 C21B […] › C21B 13/00 Fabricación de hierro esponjoso o acero líquido, por procesos directos. › Procesos de múltiples etapas.

Clasificación PCT:

PDF original: ES-2342815_A1.pdf

Fragmento de la descripción:

Procedimiento de obtención de esponjas metálicas.

Sector de la técnica

La presente invención se refiere a un procedimiento de obtención de esponjas metálicas, más particularmente polvo de hierro esponja, que constituye un material de partida útil en distintas aplicaciones como son la fabricación de acero sinterizado, imanes, componentes para motores eléctricos, etc.

Antecedentes de la invención

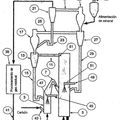

En el estado de la técnica se encuentran descritos diversos procedimientos para la obtención de esponjas metálicas a partir de minerales metálicos. En particular, el polvo de hierro esponja de alta pureza se fabrica en la actualidad, partiendo de un mineral de hierro de alta pureza, siguiendo los siguientes pasos elementales: separación magnética y molienda, proceso de reducción primaria, posterior recocido en hidrógeno y se finaliza con molienda y clasificación. En este procedimiento el mineral del hierro, junto con el carbón y la caliza ingresan a los hornos rotatorios a una velocidad controlada por la misma rotación. El interior de los hornos está recubierto de material refractario. Por efecto de la combustión, se produce dióxido de carbono, el cual favorece la reducción del mineral de hierro. Para controlar la temperatura, se dispone de ventiladores a lo largo del horno los que brindan el aire necesario para la combustión del carbón. El hierro esponja o esponja de hierro obtenido, pasa luego al enfriador rotatorio donde se le suministra agua para su refrigeración. Sin embargo, este proceso tiene algunos inconvenientes como son el precio elevado de la materia prima, un mineral de hierro de alta pureza, y que comprende un tiempo considerable. La patente US 6,918,945 B2 incluye una descripción del método convencional para obtener esponja de hierro.

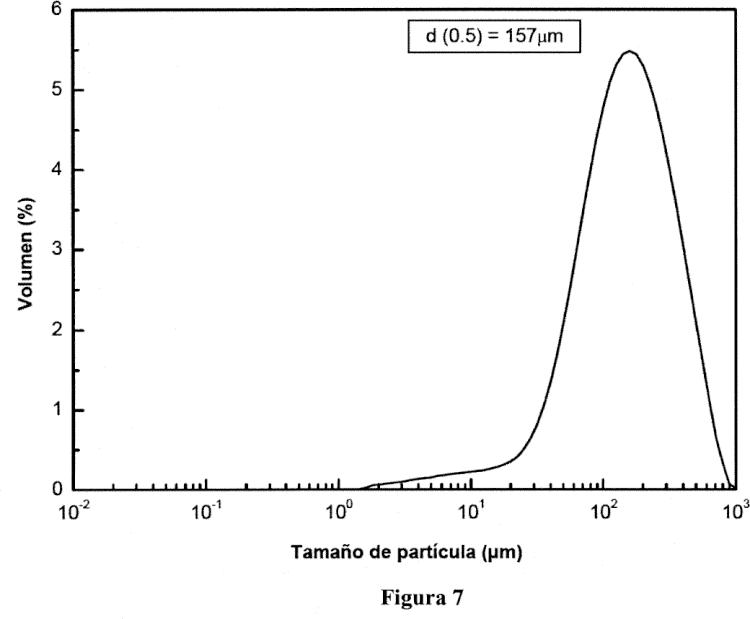

Existe otro proceso, conocido como proceso Höganäs, donde se utiliza un magnetita de alta pureza que se introduce junto con el coque (agente reductor) y la caliza (fundente) en contenedores cerámicos, que a su vez entran en un horno de reducción para que se desarrolle el proceso a 1200ºC, liberando el oxígeno del mineral sin llegar a la fusión, dejando Fe con una consistencia porosa. Entonces es molido (trituración mecánica) y separado magnéticamente y posteriormente recocido en hornos a 700-1000ºC. De esta etapa el material sale como una torta que se debe moler para conseguir la distribución granulométrica elegida (generalmente <150 μm). Si bien es uno de los procesos más baratos, el material de partida sigue siendo costoso. Una descripción general del proceso Höganäs se puede encontrar en US 4,747,872.

Por otro lado, la industria metalúrgica produce grandes cantidades de residuos metálicos. El reciclaje adecuado de estos residuos permitiría el aprovechamiento de minerales valiosos de lo contrario perdidos en forma de residuos, y reduciría la cantidad de materiales peligrosos para el medio ambiente que se deben manipular y deshacerse de ellos de manera apropiada. La búsqueda de un procedimiento de reciclaje de estos residuos está motivada por diversos factores tal como evitar la pérdida de minerales valiosos, conseguir menores costes de materias primas y ser respetuosos con el medio ambiente. Por ejemplo, algunos residuos de las acerías se consideran materiales peligrosos, que se deben tratar antes de su eliminación. Los costes de ese tratamiento son extremadamente elevados. Incluso residuos de acería que no son considerados necesariamente peligrosos tienen costes asociados elevados del vertido de residuos u otras formas de eliminación debido al gran volumen de residuos que se produce con cada tonelada de acero.

En concreto, la cascarilla es un subproducto siderúrgico que procede del tren de laminación del proceso de laminación en caliente del acero. En la cascarilla están presentes, además de hierro en forma elemental, tres tipos de óxidos de hierro: wustita (FeO), hematites (Fe2O3) y magnetita (Fe3O4). La composición química de la cascarilla varía en función del tipo de acero a producir y del proceso empleado. El contenido de hierro es normalmente de un 70,0% y contiene trazas de metales no férreos y compuestos alcalinos. La cascarilla está contaminada con restos de lubricantes, otros aceites y grasas procedentes de derrames de los equipos asociados a las operaciones de laminación. El contenido en aceites suele variar entre un 0,1 y un 2,0%, pudiendo llegar hasta un 10,0%. La cascarilla está formada por partículas de naturaleza escamosa, con un tamaño de partícula generalmente menor de 5,0 mm. La distribución de tamaño depende del punto del proceso en el que se genere. Las partículas más pequeñas de la cascarilla (tamaño de partícula <0,1 mm), denominadas lodo de cascarilla, se recogen generalmente en las unidades de tratamiento del agua de proceso localizadas cerca de los laminadores. Dependiendo del proceso y de la naturaleza del producto, el peso de cascarilla puede variar de 20 a 50 kg/t de producto laminado en caliente. Una media típica de la producción específica de este residuo es de 35 - 40 kg/t. En España se generan alrededor de 44000 toneladas/año de cascarilla.

En función de su tamaño y del contenido en aceites la cascarilla puede o no ser reciclada vía sinter. En líneas generales, se considera reutilizable al sinter sin pretratamiento la cascarilla gruesa, con tamaño de partícula entre 0,5 y 5 mm y un contenido en aceites menor del 1,0%. La cascarilla con un contenido en aceites mayor del 3,0% debe de ser tratada previamente, ya que este contenido de aceites puede producir incremento de las emisiones de compuestos orgánicos volátiles y dioxinas y problemas en los sistemas de purificación de gases residuales. La cascarilla más fina contaminada en aceites en más de un 5% acaba como residuo en el vertedero.

Por tanto, resultaría conveniente desarrollar un procedimiento alternativo de obtención de esponjas metálicas, tal como polvo de hierro esponja, que permitiera superar todos o alguno de los inconvenientes asociados a los procedimientos descritos. En particular, sería deseable desarrollar un procedimiento que en su conjunto ahorrara tiempos y costes, así como que fuera respetuoso con el medio ambiente. En este sentido, los residuos metálicos de la industria metalúrgica con un alto contenido metálico, tal como la cascarilla de laminación, constituyen una materia prima barata cuyo aprovechamiento sería beneficioso desde el punto de vista medioambiental ya que reduciría la cantidad de residuos.

Breve descripción de la invención

Los autores de la invención han encontrado que es posible obtener esponjas metálicas mediante un procedimiento que comprende en primer lugar reducción de un material metálico mediante tratamiento en horno de atmósfera de aire con un material carbonoso y a continuación reducción del producto obtenido en la etapa anterior en horno de atmósfera de hidrógeno. Más particularmente, la invención se relaciona con la obtención de polvo de hierro esponja a partir de cascarilla de laminación. Este procedimiento de reducción de la cascarilla de laminación supone un nuevo uso y aprovechamiento de un material barato de la industria metalúrgica para conseguir esponja de hierro, que constituye a su vez un material de partida útil en distintas aplicaciones como son la fabricación de acero sintetizado, imanes, componentes para motores eléctricos, etc.

Por tanto, un primer aspecto de la presente invención se dirige a un procedimiento para obtener una esponja metálica a partir de un material metálico que comprende:

Según una realización preferida el material metálico es un residuo de la industria metalúrgica, como por ejemplo un subproducto de la industria siderúrgica como es la cascarilla de laminación. Tal como se ha descrito anteriormente, el reciclado de dichos residuos metálicos consigue reducir los costes en materia prima, disminuye la cantidad final de residuos generados y permite aprovechar el contenido metálico de los mismos.

Breve descripción de los dibujos

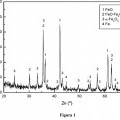

Figura 1: espectro de difracción de rayos X (DRX) de la cascarilla de laminación utilizada en el ejemplo de la invención.

Figura 2: micrografías de microscopía... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para obtener una esponja metálica a partir de un material metálico que comprende:

2. Un procedimiento según la reivindicación 1, en el que el material metálico es un material derivado de hierro.

3. Un procedimiento según alguna de las reivindicaciones anteriores, en el que el material metálico es cascarilla de laminación.

4. Un procedimiento según alguna de las reivindicaciones anteriores, en el que el material carbonoso se selecciona entre carbón vegetal, carbón de coque, coque de petróleo, coque grado fundición, coque metalúrgico, negro de humo, bitumen y sus mezclas.

5. Un procedimiento según alguna de las reivindicaciones anteriores, en el que el material carbonoso es coque.

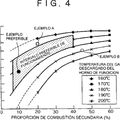

6. Un procedimiento según alguna de las reivindicaciones anteriores, en el que la etapa i) se realiza a una temperatura entre 900ºC y 1300ºC.

7. Un procedimiento según alguna de las reivindicaciones anteriores, en el que la etapa i) se realiza a una temperatura de aproximadamente 1100ºC.

8. Un procedimiento según cualquiera de las reivindicaciones anteriores, en el que la etapa i) se realiza durante un tiempo de 24 horas o menos.

9. Un procedimiento según cualquiera de las reivindicaciones anteriores, en el que la etapa i) se realiza durante un tiempo de 9 horas o menos.

10. Un procedimiento según cualquiera de las reivindicaciones anteriores, en el que la etapa ii) se realiza a una temperatura entre 600 y 1200ºC.

11. Un procedimiento según cualquiera de las reivindicaciones anteriores, en el que la etapa ii) se realiza a una temperatura de aproximadamente 900ºC.

12. Un procedimiento según cualquiera de las reivindicaciones anteriores, en el que la etapa ii) comprende un tratamiento térmico durante un tiempo entre 5 y 120 minutos.

13. Un procedimiento según cualquiera de las reivindicaciones anteriores, en el que la etapa ii) comprende un tratamiento térmico durante un tiempo entre 10 y 60 minutos.

14. Un procedimiento según cualquiera de las reivindicaciones anteriores, en el que la etapa ii) comprende un tratamiento de enfriamiento durante un tiempo entre 30 minutos y 120 minutos tras la reducción mediante tratamiento térmico en horno de atmósfera de hidrógeno.

Patentes similares o relacionadas:

Método y aparato para fabricar hierro líquido y acero, del 26 de Junio de 2019, de Energy Independence Of America Corp: Un método para aumentar la eficacia, reducir costes, y reducir emisiones contaminantes en el proceso de fabricación de acero, que comprende la integración de las siguientes […]

Método y aparato para fabricar hierro líquido y acero, del 26 de Junio de 2019, de Energy Independence Of America Corp: Un método para aumentar la eficacia, reducir costes, y reducir emisiones contaminantes en el proceso de fabricación de acero, que comprende la integración de las siguientes […]

Aparato y método para producir hierro de reducción directa, del 8 de Mayo de 2019, de Grossi, Giulio: Un horno de hogar para producir hierro de reducción directa, que comprende: una primera cámara de combustión; un primer hogar giratorio dentro […]

Iniciación de un proceso de fundición, del 20 de Diciembre de 2018, de Tata Steel Limited: Un método para iniciar un proceso de fundición a base de baño fundido para un material metalífero en un recipiente de fundición que define una cámara de fundición […]

Procedimiento para producir acero con energía renovable, del 15 de Noviembre de 2018, de VOESTALPINE STAHL GMBH: Procedimiento para la producción de acero, en el que se reduce mineral de hierro con hidrógeno, y el producto intermedio de mineral de hierro reducido así obtenido […]

Procedimiento y planta para producir metal en estado de fusión, del 8 de Octubre de 2014, de Outotec (Finland) Oy: Un procedimiento para producir metal en estado de fusión, en el que mineral de hierro granular con contenido en óxido de hierro se reduce parcialmente […]

Aparato y proceso de reducción directa, del 6 de Noviembre de 2013, de OUTOTEC OYJ: Un aparato para reducir un material metalífero en un lecho fluidizado que comprende una vasija decontención de lecho fluidizado, un medio para suministrar […]

PROCEDIMIENTO PARA PRODUCIR HIERRO FUNDIDO, del 24 de Septiembre de 2010, de KABUSHIKI KAISHA KOBE SEIKO SHO: Un método para producir hierro fundido, que comprende las etapas de:

suministrar una mezcla de materias primas que contiene un material de óxido de hierro y un […]

PROCEDIMIENTO PARA PRODUCIR HIERRO FUNDIDO, del 24 de Septiembre de 2010, de KABUSHIKI KAISHA KOBE SEIKO SHO: Un método para producir hierro fundido, que comprende las etapas de:

suministrar una mezcla de materias primas que contiene un material de óxido de hierro y un […]

UN PROCEDIMIENTO Y APARATO PARA REDUCCION DIRECTA, del 16 de Abril de 2008, de OUTOTEC OYJ: Un procedimiento de reducción directa para un material metalífero que comprende: suministrar un material carbonáceo sólido y un gas que contiene oxígeno a un lecho […]

UN PROCEDIMIENTO Y APARATO PARA REDUCCION DIRECTA, del 16 de Abril de 2008, de OUTOTEC OYJ: Un procedimiento de reducción directa para un material metalífero que comprende: suministrar un material carbonáceo sólido y un gas que contiene oxígeno a un lecho […]