PROCEDIMIENTO PARA EL CONTROL ÓPTICO DE UN CAPA PROTECTORA TRANSPARENTE APLICADA EN UNA SUPERFICIE DE DIBUJOS EN COLOR.

Procedimiento para el control óptico de una capa protectora (14) transparente y una superficie de dibujos en color (12),

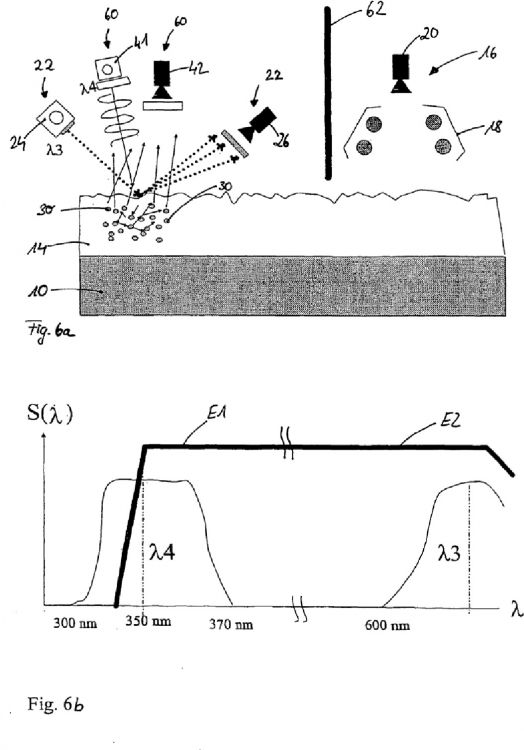

cubriendo la capa protectora (14) transparente al menos en parte la superficie de dibujos en color (12), con una primera fuente de iluminación (40) y con un sensor generador de imágenes (42) asignado a la primera fuente de iluminación para la detección de puntos defectuosos (30) en el interior de la capa protectora (14) transparente, siendo los puntos defectuosos (30) puntos opacos en la capa protectora (14) transparente, siendo iluminada la capa protectora (14) con luz emitida por la fuente de iluminación (40) con un intervalo de longitudes de onda en la zona azul directamente adyacente a la zona ultravioleta ya no detectada por el sensor generador de imágenes (42), penetrando la luz que incide en la superficie al menos en parte en la capa protectora (14) y siendo dispersada en los puntos defectuosos (30), siendo detectada la luz retrodispersada en los puntos defectuosos (30) por el sensor generador de imágenes (42) y detectándose los puntos defectuosos (30) por el aumento local de la intensidad de la luz detectada por el sensor generador de imágenes (42) en la zona de los puntos defectuosos (30)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2004/000251.

Solicitante: BAUMER INNOTEC AG.

Nacionalidad solicitante: Suiza.

Dirección: HUMMELSTRASSE 17 8500 FRAUENFELD SUIZA.

Inventor/es: MASSEN, ROBERT, DIEHL,HANS-PETER, DETINKIN,Igor.

Fecha de Publicación: .

Fecha Solicitud PCT: 15 de Enero de 2004.

Clasificación Internacional de Patentes:

- G01N21/49 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 21/00 Investigación o análisis de los materiales por la utilización de medios ópticos, es decir, utilizando rayos infrarrojos, visibles o ultravioletas (G01N 3/00 - G01N 19/00 tienen prioridad). › en un cuerpo o en un líquido.

- G01N21/84F

- G01N21/958 G01N 21/00 […] › Inspección de materiales transparentes.

Clasificación PCT:

- G01N21/47 G01N 21/00 […] › Dispersión, es decir, reflexión difusa (G01N 21/25, G01N 21/41 tienen prioridad).

- G01N21/64 G01N 21/00 […] › Fluorescencia; Fosforescencia.

- G01N21/896 G01N 21/00 […] › Defectos ópticos en o sobre materiales transparentes, p. ej. distorsiones, grietas superficiales.

Clasificación antigua:

- G01N21/47 G01N 21/00 […] › Dispersión, es decir, reflexión difusa (G01N 21/25, G01N 21/41 tienen prioridad).

- G01N21/64 G01N 21/00 […] › Fluorescencia; Fosforescencia.

- G01N21/896 G01N 21/00 […] › Defectos ópticos en o sobre materiales transparentes, p. ej. distorsiones, grietas superficiales.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La presente invención se refiere a un procedimiento para el control óptico de una capa protectora transparente y una superficie de dibujos en color, cubriendo la capa protectora transparente al menos en 5 parte la superficie de dibujos en color, con una primera fuente de iluminación y con un sensor generador de imágenes asignado a la primera fuente de iluminación.

La presente invención se refiere, además, a un uso de una disposición para el control óptico de una capa protectora transparente y una superficie de dibujos en color, en la que la capa protectora transparente cubre al menos en parte la superficie de dibujos en color y que comprende una primera fuente de 10 iluminación, cuyo espectro de emisión comprende luz visible de onda corta y un sensor generador de imágenes asignado a la primera fuente de iluminación.

El control óptico automático de superficies planas de varios colores con ayuda de cámaras especiales, dispositivos de iluminación y ordenadores de identificación de dibujos y procesamiento de imágenes se conocen ya de muchas ramas de producción, como por ejemplo la industria cerámica y la industria 15 maderera.

También es conocido detectar estas superficies al mismo tiempo con ayuda de distintas cámaras y sistemas de iluminación para detectar tanto los defectos estéticos en la coloración (contaminaciones, desviaciones de color, etc.) como también los defectos físicos de la superficie (abolladuras, arañazos, irregularidades, defectos de brillo). Es típica la detección óptica con una o varias cámaras de color con 20 una iluminación de luz incidente difusa y con una o varias cámaras de blanco y negro separadas, que detectan luz dirigida, reflejada en la superficie de una fuente de iluminación.

En el documento alemán DE 19609045 C1 se describe una ampliación obteniéndose una llamada cámara multisensorial para la inspección de probetas de madera, en la que las distintas cámaras y fuentes de iluminación ya no observan la superficie por separado en distintos lugares sino que detectan mediante 25 una óptica común el mismo punto de la superficie, que es iluminado por distintas fuentes de iluminación y que es observado por distintos sensores de imagen asignados respectivamente a las fuentes de iluminación.

El documento US 5,459,330 da a conocer un procedimiento y un dispositivo para la inspección de vidrio. Para ello, un rayo láser se dirige perpendicularmente sobre la superficie de vidrio. La luz reflejada en la 30 superficie, posibles cuerpos extraños y en la superficie inferior es detectada por una cámara.

El documento US 4,725,139 da a conocer un método para la detección de defectos en la superficie o en el interior de materiales transparentes. Para ello, se dirige un rayo de luz sobre la superficie del material transparente, que es reflejado en parte en la superficie y que penetra en parte en el material. La profundidad de penetración depende de la elección adecuada de la longitud de onda. 35

El documento US 2003/00111760 A1 da a conocer un sistema y un método para el control óptico de plaquitas semiconductoras. Aquí, dos rayos de luz son dirigidos sobre la superficie, estando optimizados los mismos respectivamente para otro tipo de defectos.

El documento US 2002/0135758 A1 da a conocer un método para la cuantificación de defectos estructurales en capas transparentes finas. Para ello se incorporan cromóforos o sustancias fluorescentes 40 en las capas. Antes, durante y/o después de una prueba que modifica la estructura, la capa es expuesta a una luz con una longitud de onda predeterminada y se evalúa la radiación emitida por la probeta.

El documento EP 1016862 A1 da a conocer un método para la detección de puntos de crecimiento defectuoso o inclusiones en un revestimiento de una superficie, por ejemplo una capa de aislamiento térmico, con ayuda de una lámpara de luz negra. 45

El documento JP 2000094402 da a conoce un método para la detección de defectos como agujeros de carcoma o fisuras en una chapa usada para una placa de laminado. Se aplican partículas fluorescentes y se ilumina con luz negra. A continuación, la fluorescencia puede observarse a simple vista pudiendo detectarse más fácilmente los puntos defectuosos.

El examen óptico no sólo tiene la finalidad de segregar productos defectuosos o de clasificar los 50 productos según determinadas clases de calidad sino que también sirve para indicar las distintas clases de defectos y ofrecer así informaciones para el operador de la máquina que éste necesita para el ajuste del proceso de producción para reducir los defectos. Para ello es necesario no sólo detectar los defectos sino también clasificarlos, es decir, identificar el defecto detectado.

No obstante, los sistemas conocidos no son capaces de cumplir este objetivo de forma satisfactoria en superficies con dibujos unicolores o de varios colores provistas de una capa protectora transparente. Entre ellas se encuentran por ejemplo suelos laminados de varios colores, en los que se coloca en un soporte de una plancha de fibras una lámina impresa primorosamente con un dibujo decorativo con aspecto de madera, piedra u otro material, aplicándose en esta lámina una o varias llamadas láminas 5 superpuestas transparentes. Éstas pueden estar hechas, p. ej., de una mezcla de melamina y corindón y aseguran la resistencia a la abrasión, la dureza y la solidez al agua del revestimiento del suelo.

También existen suelos laminados en los que se aplica una lámina de plástico impresa en varios colores en un soporte de plástico estando provista esta disposición a su vez de una o varias capas protectoras transparentes, pero resistentes. También se conocen superficies en las que la capa protectora 10 transparente se aplica de forma líquida endureciendo a continuación. A continuación, se hará referencia a todas estas superficies con el concepto general “laminados”.

El control óptico se dificulta porque numerosos suelos laminados están provistos de una estructura estampada para imitar las propiedades de superficie de materiales naturales como la madera y la piedra natural. Debido a ello, la superficie de la capa protectora ya no es plana. 15

Las disposiciones conocidas para el control óptico de las capas protectoras transparentes y de las superficies de dibujos en color con cámaras de color e iluminación de luz incidente difusa asignada, así como con cámaras de blanco y negro, que detectan la luz reflejada de una iluminación de luz incidente dirigida, se limitan en el caso de estos laminados a la detección de defectos de color y mala colocación del dibujo decorativo así como a la detección de defectos físicos de la capa protectora transparente. 20

No obstante, estas disposiciones no son capaces de detectar defectos pequeños, como puntos opacos en el interior de la capa protectora transparente e identificarlos como tales.

La iluminación de luz incidente difusa es modulada fuertemente por la lámina decorativa de color en su reflexión no dirigida, pero apenas por defectos típicos en la capa protectora transparente, como por ejemplo una ligera lechosidad o una capa protectora localmente rota. Si bien una transparencia 25 ligeramente lechosa varía algo la saturación de los dibujos decorativos de color que han de ser controlados, debido a los esfuerzos de dar un aspecto lo más natural posible a la impresión del dibujo decorativo, las impresiones de dibujos decorativos comprenden un gran espectro de valores de saturación, de modo que una saturación débil provocada por la lechosidad de la capa protectora no puede distinguirse de las diferencias de saturación conscientemente existentes en la impresión del dibujo 30 decorativo.

Si bien la cámara de blanco y negro, que detecta la luz reflejada en la superficie de una iluminación de luz incidente dirigida, puede detectar defectos locales de brillo y de la integridad de la superficie, esta iluminación apenas penetra en la capa protectora transparente, por lo que también cambia poco o de ninguna manera por los defectos en la capa protectora. Además, muchos suelos laminados se fabrican 35 con dibujos de superficie mecánicamente estampados en la capa protectora. En este caso, para un sistema de cámaras que observa en reflexión es prácticamente imposible detectar defectos en el interior de la capa protectora. Ni siquiera pueden detectarse de forma fiable defectos graves en la capa protectora, como por ejemplo roturas locales completas de la capa protectora transparente.

Por...

Reivindicaciones:

1. Procedimiento para el control óptico de una capa protectora (14) transparente y una superficie de dibujos en color (12), cubriendo la capa protectora (14) transparente al menos en parte la superficie de dibujos en color (12), con una primera fuente de iluminación (40) y con un sensor generador de imágenes (42) asignado a la primera fuente de iluminación para la detección de puntos defectuosos (30) en el 5 interior de la capa protectora (14) transparente, siendo los puntos defectuosos (30) puntos opacos en la capa protectora (14) transparente, siendo iluminada la capa protectora (14) con luz emitida por la fuente de iluminación (40) con un intervalo de longitudes de onda en la zona azul directamente adyacente a la zona ultravioleta ya no detectada por el sensor generador de imágenes (42), penetrando la luz que incide en la superficie al menos en parte en la capa protectora (14) y siendo dispersada en los puntos 10 defectuosos (30), siendo detectada la luz retrodispersada en los puntos defectuosos (30) por el sensor generador de imágenes (42) y detectándose los puntos defectuosos (30) por el aumento local de la intensidad de la luz detectada por el sensor generador de imágenes (42) en la zona de los puntos defectuosos (30).

2. Procedimiento según la reivindicación 1, caracterizado porque el sensor generador de imágenes 15 (42) asignado a la primera fuente de iluminación (40) sustancialmente sólo es sensible en el intervalo de longitudes de onda de la luz emitida por la primera fuente de iluminación (40).

3. Procedimiento según una de las reivindicaciones 1 a 2, caracterizado porque la primera fuente de iluminación (40) y el sensor generador de imágenes (42) asignado a la primera fuente de iluminación (40) están dispuestos perpendicularmente encima de la superficie de la capa protectora (14) transparente. 20

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque la luz emitida por la primera fuente de iluminación (40) es reproducida en forma de una línea en la superficie de la capa protectora (14) transparente y porque el ensanchamiento de la línea en la superficie de la capa protectora (14) debido a la luz retrodispersada en la zona de los puntos defectuosos (30) es detectado por el sensor generador de imágenes (42). 25

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque está prevista una segunda fuente de iluminación (46) que emite luz con una primera longitud de onda (λ1) que excita la capa protectora (14) para fluorescer con una luz con una segunda longitud de onda distinta a la primera longitud de onda (λ2), porque la luz fluorescente es detectada por un segundo sensor generador de imágenes asignado a la segunda fuente de iluminación (46) y porque los puntos defectuosos (50) en la 30 capa protectora (14) transparente son detectados por cambios locales de la intensidad de la luz fluorescente.

6. Procedimiento según la reivindicación 5, caracterizado porque el sensor generador de imágenes asignado a la segunda fuente de iluminación (46) presenta en el intervalo de longitudes de onda de la segunda longitud de onda (λ2) una mayor sensibilidad que en el intervalo de longitudes de onda de la 35 primera longitud de onda (λ1).

7. Procedimiento según una de las reivindicaciones 5 ó 6, caracterizado porque la luz emitida por la segunda fuente de iluminación (46) se reproduce en forma de una línea en la superficie de la capa protectora (14) transparente y porque el cambio de la intensidad de la línea en la superficie de la capa protectora (14) transparente debido a cambios de la intensidad de la luz fluorescente es detectada por el 40 sensor generador de imágenes.

8. Procedimiento según una de las reivindicaciones 5 a 7, caracterizado porque los puntos defectuosos (50) son zonas en la superficie de dibujos en color que no están cubiertas por la capa protectora (14) transparente.

9. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque como primera 45 fuente de iluminación (40) y como segunda fuente de iluminación (46) se usa una fuente de iluminación (41) única.

10. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque defectos de color en la superficie de dibujos en color (12) son detectados por un sensor generador de imágenes (20) apto para colores. 50

11. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque para la detección de defectos en la superficie de la capa protectora (14) transparente se refleja un rayo de luz dirigido, emitido por una tercera fuente de iluminación (24) en la superficie de la capa protectora (14), porque la luz reflejada es detectada por un sensor generador de imágenes (26) asignado a la tercera fuente de iluminación (24) y porque los defectos en la superficie de la capa protectora (14) transparente 55 se detectan por cambios de la intensidad de la luz detectada por el sensor generador de imágenes (26).

12. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque distintos sensores generadores de imágenes (20, 26, 42) con las fuentes de iluminación (18, 24, 41) correspondientes asignadas están apantallados unos respecto a otros.

13. Procedimiento según la reivindicación 12, caracterizado porque los distintos sensores 5 generadores de imágenes (20, 26, 42) con las fuentes de iluminación (18, 24, 41) correspondientes asignadas están apantallados unos respecto a otros porque trabajan en intervalos de longitudes de onda diferentes que no se solapan.

14. Procedimiento según la reivindicación 13, caracterizado porque la primera (41) y la tercera fuente de iluminación (24) emiten luz en distintos intervalos de longitudes de onda que no se solapan y porque 10 los sensores generadores de imágenes (42, 26) asignados a la primera o tercera fuente de iluminación (41, 24) son sensibles en intervalos de longitudes de onda distintos que no se solapan.

15. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque las superficies de dibujos en color (12) y la capa protectora (14) transparente forman parte de elementos de suelos laminados, comprendiendo los elementos de suelos laminados elementos de soporte (10) de madera o 15 plástico en los que están dispuestas láminas (11) impresas con varios colores con una superficie de dibujos en color (12), que están cubiertas por una capa protectora (14) transparente.

16. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque la superficie de la capa protectora (14) transparente está provista de una estructura estampada.

17. Uso de una disposición que presenta una primera fuente de iluminación (40) y un sensor 20 generador de imágenes (42) asignado a la primera fuente de iluminación (40), presentando el espectro de emisión de la primera fuente de iluminación (40) un intervalo de longitudes de onda en la zona azul directamente adyacente a la zona ultravioleta ya no detectada por el sensor generador de imágenes (42), caracterizado porque el uso es el control óptico de una capa protectora (14) transparente y de una superficie de dibujos en color (12) en la que la capa protectora (14) transparente cubre al menos en parte 25 la superficie de dibujos en color (12), detectando el sensor generador de imágenes (42) en puntos defectuosos (30) en el interior de la capa protectora (14) transparente luz retrodispersada, siendo los puntos defectuosos (30) puntos opacos en la capa protectora (14) transparente, y pudiendo identificarse los puntos defectuosos (30) por el aumento local de la intensidad de la luz detectada por el sensor generador de imágenes en la zona de los puntos defectuosos (30). 30

Patentes similares o relacionadas:

Procedimiento y aparato de detección de precursores de acrilamida en patatas crudas, del 25 de Marzo de 2020, de TOMRA Sorting NV: Un procedimiento de detección de precursores de acrilamida en patatas crudas que comprende: iluminar al menos una región de la superficie […]

Aparato de análisis para la determinación de polvo fino, del 7 de Agosto de 2019, de SICK ENGINEERING GMBH: Aparato de análisis óptico para la determinación de polvo fino con - tres fuentes de luz (L1, L2, L3) para la emisión de tres haces de luz de emisión (S1, S2, S3) […]

Aparato y método para inspeccionar materia, del 17 de Julio de 2019, de Tomra Sorting AS: Un aparato para inspeccionar materia , comprendiendo el aparato: un dispositivo emisor adaptado para emitir radiación; un elemento de detención […]

Marcador de pronóstico para determinar el riesgo de preeclampsia de inicio precoz, del 3 de Mayo de 2019, de IQ Products B.V: Un procedimiento in vitro para identificar, a partir de una muestra de líquido biológico de una hembra embarazada, un síndrome relacionado con el embarazo seleccionado […]

Sistema y método de inspección por luz de la superficie e interior de una muestra, del 17 de Abril de 2019, de FYLA LASER, S.L: Un sistema de inspección por luz de la superficie e interior de una muestra, comprendiendo el sistema: una fuente de luz configurada para generar un haz […]

Cuantificación y caracterización de alto rendimiento de virus y sus productos, del 20 de Marzo de 2019, de Biogénesis Bagó Uruguay S.A: Un método para la cuantificación y caracterización de uno o más tipos de virus o partículas virales, que comprende las etapas de: a) tratar especímenes […]

MÉTODO Y PROGRAMA DE ORDENADOR PARA ANALIZAR LA DIFUSIÓN OCULAR, del 10 de Agosto de 2017, de UNIVERSITAT POLITECNICA DE CATALUNYA: Método y programa de ordenador para analizar la difusión ocular El método, a partir de una o más imágenes capturadas por un sistema oftalmoscópico de doble-paso […]

Método y programa de ordenador para analizar la difusión ocular, del 7 de Agosto de 2017, de UNIVERSITAT POLITECNICA DE CATALUNYA: Método y programa de ordenador para analizar la difusión ocular. El método, a partir de una o más imágenes capturadas por un sistema oftalmoscópico de doble-paso mediante la […]