PROCEDIMIENTO PARA LA COMPROBACIÓN AUTOMÁTICA DE UNA UNIÓN DE MATERIALES.

Procedimiento para la comprobación automática, sin contacto y exenta de destrucción de una unión de materiales (4) de al menos dos compañeros de unión (2,

3), a. en el que la unión de materiales (4) es una unión de dos regiones, que i. está compuesta de una zona fundida (5) y ii. una zona no fundida (6) y situada alrededor de la misma, b. en el que se realiza un examen de imágenes de infrarrojos, de tal forma que i. al menos una fuente de excitación (8) excita una pieza de ensayo (1), ii. al menos un sensor de infrarrojos (9) registra un flujo térmico (10) que se produce en una serie de imágenes térmicas, iii. se obtienen imágenes de resultado de la serie de imágenes térmicas y iv. se examinan las imágenes térmicas y las imágenes de resultado, caracterizado porque c. la zona fundida (5) se determina a partir de una imagen de resultado, que representa una dinámica de flujo térmico (W) por la unión de materiales (4), en la que las diferencias locales de velocidad del flujo térmico se denominan dinámica de flujo térmico (W), i. determinándose un valor umbral mínimo (Wmín), que se sitúa por encima de una dinámica de flujo térmico (W) de un fondo de imagen (H), ii. determinándose un valor umbral máximo (Wmáx), que se corresponde a un valor máximo de la dinámica de flujo térmico (W) por la unión de materiales (4), iii. variándose un valor umbral dinámico (Wdin, i) entre el valor umbral mínimo (Wmín) y el valor umbral máximo (Wmáx), iv. determinándose una serie de regiones (Bi) de la dinámica de flujo térmico (W) por la unión de materiales (4), que registran los valores situados por encima del valor umbral dinámico (Wdin, i) de la dinámica de flujo térmico (W), v. determinándose para las regiones (Bi) un perímetro (Ui) respectivamente correspondiente, vi. examinándose las regiones (Bi) de la dinámica de flujo térmico (W) con respecto a una modificación brusca del perímetro (ΔU), vii. determinándose la zona fundida (5) como la región (Bi) más pequeña de las dos regiones (Bi, Bi+1) sucesivas, pertenecientes a la modificación brusca del perímetro (ΔU), indicando la modificación brusca del perímetro (ΔU) que el perímetro (Ui) perteneciente a esta región (Bi) no ha sobrepasado un límite (7) entre la zona fundida (5) y la zona no fundida (6) y viii. evaluándose una posición y un tamaño de la zona fundida (5)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/010800.

Solicitante: THERMOSENSORIK GMBH.

Nacionalidad solicitante: Alemania.

Dirección: AM WEICHSELGARTEN 7 91058 ERLANGEN ALEMANIA.

Inventor/es: LOUBAN,Roman , ZETTNER,Jürgen , DÖTTINGER,Christoph Dr.

Fecha de Publicación: .

Fecha Solicitud PCT: 11 de Diciembre de 2007.

Clasificación Internacional de Patentes:

- B23K11/36 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 11/00 Soldadura por resistencia; Seccionamiento por calentamiento por resistencia. › Equipo auxiliar (B23K 11/31 tiene prioridad).

- B23K31/12 B23K […] › B23K 31/00 Procedimientos derivados de la presente subclase, especialmente adaptados a objetos o a fines particulares, pero no cubiertos por uno solo de los grupos principales B23K 1/00 - B23K 28/00 (fabricación de tubos o de perfiles que comportan operaciones distintas a las de soldadura sin fusión o soldadura B21C 37/04, B21C 37/08). › relativos a la investigación de las propiedades, p. ej. de soldabilidad, de los materiales.

- G01N25/72 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 25/00 Investigación o análisis de materiales mediante la utilización de medios térmicos (G01N 3/00 - G01N 23/00 tienen prioridad). › Investigación de la presencia de grietas.

Clasificación PCT:

- B23K11/25 B23K 11/00 […] › Dispositivos de vigilancia.

- G01N21/88 G01N […] › G01N 21/00 Investigación o análisis de los materiales por la utilización de medios ópticos, es decir, utilizando rayos infrarrojos, visibles o ultravioletas (G01N 3/00 - G01N 19/00 tienen prioridad). › Investigación de la presencia de grietas, de defectos o de manchas.

- G01N25/72 G01N 25/00 […] › Investigación de la presencia de grietas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

La invención se refiere a un procedimiento para la comprobación automática, sin contacto y exenta de destrucción de una unión de materiales de al menos dos compañeros de unión de acuerdo con el preámbulo de la reivindicación 1.

Los puntos soldados representan en la industria una importante unión de materiales. Un punto soldado presenta en el caso normal una unión de dos regiones, que está compuesta de una zona fundida y una no fundida. La zona fundida se sitúa en una región interna del punto soldado y forma el denominado núcleo de soldadura. La zona no fundida se sitúa alrededor del núcleo de soldadura y se denomina adhesivo de soldadura. En la zona no fundida, los compañeros de unión no están soldados entre sí. Como consecuencia, los mismos no presentan en la zona no fundida una unión lo suficientemente buena, sino solamente una cierta adherencia. La calidad del punto soldado, por lo tanto, se determina esencialmente por el núcleo de soldadura.

Se conoce cómo evaluar la calidad de un punto soldado mediante una comprobación con destrucción. Sin embargo, una comprobación de este tipo solamente es posible en muestras al azar. Una comprobación más frecuente -hasta una comprobación del 100%solamente es posible mediante un procedimiento de comprobación exento de destrucción.

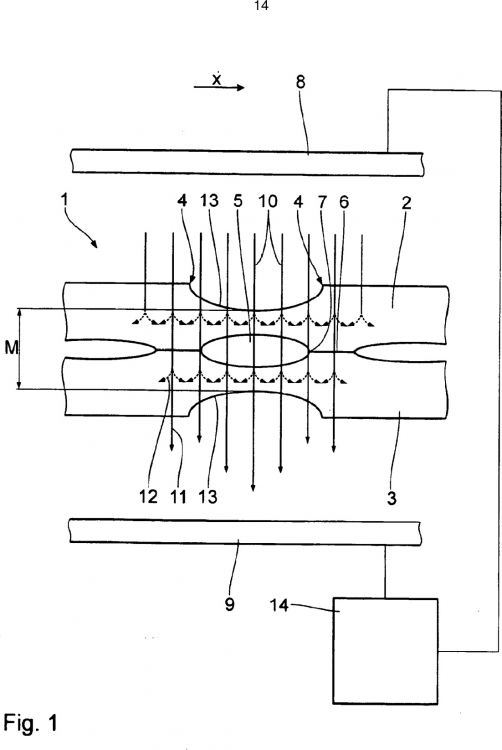

La termografía de flujo térmico es un procedimiento de comprobación sin contacto y exento de destrucción establecido desde hace años. De acuerdo con este procedimiento, una pieza de ensayo se excita mediante al menos una fuente de excitación para generar un flujo térmico. La radiación térmica emitida por la pieza de ensayo se registra con al menos un sensor de infrarrojos en una serie de imágenes. En una unidad operativa se generan a partir de la serie de imágenes registrada imágenes de resultado de los tipos más diversos. Tales imágenes de resultado son, por ejemplo, una imagen de amplitud y una imagen de fase, que representan de forma correspondiente la amplitud y el tiempo de recorrido de las ondas térmicas en diferentes puntos de una unión de materiales. Mediante una imagen de fase es posible hacer visible diferencias locales de la conductividad térmica de una unión de materiales (Theory and Practice of Infrared Technology for Nondestructive Testing, Xavier P. V. Maldague, John Wiley and Sons. Inc., 2001).

Por el documento WO 01/50116 A1 se conoce un procedimiento para la comprobación automática de puntos soldados, en el que se evalúa la calidad de un punto soldado mediante un tiempo de semivida del flujo térmico. Si el flujo térmico presenta en los puntos de imagen individuales un tiempo de semivida pequeño, esto indica una unión soldada cualitativamente buena. En este procedimiento es desventajoso que los tiempos de semivida absolutos determinados no ofrezcan una indicación objetiva de dónde se sitúa el límite entre el núcleo de soldadura y el adhesivo de soldadura. Por tanto, no es posible una determinación automática del tamaño y la posición del punto soldado con este procedimiento en condiciones industriales.

Por el documento DE 101 50 633 A1 se conoce un procedimiento para la comprobación automática de un punto soldado, en el que se evalúa la calidad del punto soldado mediante una imagen de fase. La imagen de fase usada se obtiene con parámetros fijos, que se determinan antes del registro de la serie de imágenes que se ha de examinar. La calificación del punto soldado se realiza incluyendo valores umbral definidos de forma fija. En este procedimiento es desventajoso que el núcleo de soldadura a evaluar con valores umbral definidos de forma fija no se pueda detectar de forma fiable en condiciones industriales.

Por el documento JP 08 122051 A se conoce un procedimiento para la comprobación exenta de destrucción de un punto soldado, en el que los compañeros de unión se calientan y se registran mediante una cámara de infrarrojos imágenes térmicas del punto soldado. El diámetro del núcleo de soldadura se determina a partir de la segunda derivada de la distribución local de temperatura.

Por el documento WO 99/107333 A1 se conoce un procedimiento para la comprobación exenta de destrucción de un punto soldado, en el que para cada píxel de la cámara de infrarrojos mediante el recorrido en el tiempo de la amplitud de señal se decide si el mismo pertenece al núcleo de soldadura.

Sin embargo, los dos últimos procedimientos no permiten una detección lo suficientemente exacta de un límite entre el núcleo de soldadura y el adhesivo de soldadura en un punto soldado.

La invención se basa en el objetivo de proporcionar un procedimiento para la comprobación automática, sin contacto y exenta de destrucción de una unión de materiales, que posibilite una detección y evaluación fiables de la zona fundida de una unión de materiales.

Este objetivo se resuelve mediante las características de la reivindicación 1. De acuerdo con la invención se observó que el límite entre la zona fundida y la zona no fundida, sin embargo, todavía adherente, forma un obstáculo adicional para el flujo térmico. En este límite tiene lugar un debilitamiento brusco de la dinámica de flujo térmico. Directamente después de este límite, el flujo térmico en la zona no fundida vuelve a presentar una mayor dinámica. En una imagen de resultado, que representa la dinámica de flujo térmico por la unión de materiales como valores de intensidad de la imagen de resultado, se forma en este punto un refuerzo de la intensidad.

En esta imagen de resultado se determina en primer lugar una dinámica de flujo térmico, que pertenece a un entorno de la unión de materiales que se ha de examinar y, por tanto, forma un fondo de imagen. La dinámica de flujo térmico del fondo de imagen se determina, por ejemplo, con ayuda de un histograma. Un valor que destaca de la dinámica de flujo térmico del fondo de imagen representa un valor umbral mínimo dinámico, que delimita una región, en la que se pueden situar tanto la zona no fundida como la zona fundida de la unión de materiales. En esta región se determina entonces un valor máximo de la dinámica de flujo térmico por la unión de materiales, que representa un valor umbral máximo dinámico. Un valor umbral dinámico, que se varía entre el valor umbral mínimo y el valor umbral máximo, define un serie de regiones en la imagen de resultado, que registran respectivamente los valores de la dinámica de flujo térmico por la unión de materiales, que se sitúan por encima del valor umbral dinámico. Estas regiones se examinan con respecto a su perímetro. Como consecuencia del refuerzo de la intensidad, estas regiones presentan al rebasar el límite entre la zona fundida y la zona no fundida un aumento brusco de su contorno externo. El perímetro de estas regiones, que representa numéricamente su contorno externo, se mide y se registra en un vector de características. Un salto en este vector de características indica que la región correspondiente ha incluido en la misma una parte de la zona no fundida. Este salto del vector de características se puede determinar, por ejemplo, con procedimientos convencionales del suavizado de curvas y examen de curvas. Por tanto, el límite entre la zona fundida y la zona no fundida de una unión de materiales se localiza dinámica y objetivamente. Esto garantiza una detección fiable de la zona fundida. Después se evalúa la zona fundida detectada según su posición y tamaño.

Si tiene lugar una excitación y una captación del flujo térmico desde el mismo lado de la unión de materiales, se produce una reducción de la dinámica de flujo térmico por la unión de materiales al sobrepasar el límite entre la zona fundida y la zona no fundida. En este caso, las regiones examinadas, al rebasar el límite como consecuencia del refuerzo de la intensidad, presentan una reducción brusca de su perímetro. De esta manera se determina un salto hacia abajo en el vector de características.

El procedimiento descrito es en principio igual para todos los compañeros de unión. De forma correspondiente, se pueden examinar uniones de material de compañeros de unión de los mismos o diferentes materiales. Además se pueden examinar tanto uniones soldadas como uniones de soldadura. Estas uniones de material presentan un límite entre una zona soldada y una no soldada o un límite entre una zona con soldadura y una sin soldadura. De forma correspondiente se conforma en la imagen de resultado, que representa diferencias locales de conductividad térmica de la unión de materiales que se ha de examinar,...

Reivindicaciones:

REIVINDICACIONES

1. Procedimiento para la comprobación automática, sin contacto y exenta de destrucción de una unión de materiales (4) de al menos dos compañeros de unión (2, 3),

a. en el que la unión de materiales (4) es una unión de dos regiones, que

i. está compuesta de una zona fundida (5) y

ii. una zona no fundida (6) y situada alrededor de la misma,

b. en el que se realiza un examen de imágenes de infrarrojos, de tal forma que

i. al menos una fuente de excitación (8) excita una pieza de ensayo (1),

ii. al menos un sensor de infrarrojos (9) registra un flujo térmico (10) que se produce en una serie de imágenes térmicas,

iii. se obtienen imágenes de resultado de la serie de imágenes térmicas y

iv. se examinan las imágenes térmicas y las imágenes de resultado,

caracterizado porque

c. la zona fundida (5) se determina a partir de una imagen de resultado, que representa una dinámica de flujo térmico (W) por la unión de materiales (4), en la que las diferencias locales de velocidad del flujo térmico se denominan dinámica de flujo térmico (W),

i. determinándose un valor umbral mínimo (Wmín), que se sitúa por encima de una dinámica de flujo térmico (W) de un fondo de imagen (H),

ii. determinándose un valor umbral máximo (Wmáx), que se corresponde a un valor máximo de la dinámica de flujo térmico (W) por la unión de materiales (4),

iii. variándose un valor umbral dinámico (Wdin, i) entre el valor umbral mínimo (Wmín) y el valor umbral máximo (Wmáx),

iv. determinándose una serie de regiones (Bi) de la dinámica de flujo térmico (W) por la unión de materiales (4), que registran los valores situados por encima del valor umbral dinámico (Wdin, i) de la dinámica de flujo térmico (W),

v. determinándose para las regiones (Bi) un perímetro (Ui) respectivamente correspondiente,

vi. examinándose las regiones (Bi) de la dinámica de flujo térmico (W) con respecto a una modificación brusca del perímetro (ΔU),

vii. determinándose la zona fundida (5) como la región (Bi) más pequeña de las dos regiones (Bi, Bi+1) sucesivas, pertenecientes a la modificación brusca del perímetro (ΔU), indicando la modificación brusca del perímetro (ΔU) que el perímetro (Ui) perteneciente a esta región (Bi) no ha sobrepasado un límite (7) entre la zona fundida (5) y la zona no fundida (6) y

viii. evaluándose una posición y un tamaño de la zona fundida (5).

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque el valor umbral mínimo (Wmín) se determina a partir de una región de referencia (R) de la dinámica de flujo térmico (W) del fondo de imagen (H).

3. Procedimiento de acuerdo con la reivindicación 1 ó 2, caracterizado porque el valor umbral máximo (Wmáx) se determina a partir de una región de ensayo (T),

a. en el que la región de ensayo (T) se sitúa en el centro en una región (S), que registra los valores situados por encima del valor umbral mínimo (Wmín) de la dinámica de flujo térmico (W) y

b. en el que el valor umbral máximo (Wmáx) es un valor medio de los valores de la dinámica de flujo térmico (W) de la región de ensayo (T).

4. Procedimiento de acuerdo con la reivindicación 1 ó 2, caracterizado porque el valor umbral máximo (Wmáx) se determina a partir de varias regiones de ensayo (T) del mismo tamaño, en el que

a. las regiones de ensayo (T) se sitúan en una región (S), que registra los valores situados por encima del valor umbral mínimo (Wmín) de la dinámica de flujo térmico (W),

b. en el que para cada región de ensayo (T) se determina un valor medio de los valores de la dinámica de flujo térmico (W) de la región de ensayo (T) y

c. el valor umbral máximo (Wmáx) es un valor máximo de los valores medios.

5. Procedimiento de acuerdo con una de las reivindicaciones 1 a 4, caracterizado porque la unión de materiales (4) es un punto soldado, en el que la zona fundida (5) se denomina núcleo de soldadura y la zona no fundida (6), adhesivo de soldadura.

6. Procedimiento de acuerdo con la reivindicación 5, caracterizado porque el punto soldado se valora mediante una curva característica de material (K), en el que

a. la curva característica (K) se determina en puntos soldados de referencia, que presentan diferentes grosores residuales de material (M) y que unen al menos dos compañeros de unión (2, 3) entre sí,

b. para cada punto soldado de referencia se mide el grosor residual de material (M),

c. para cada punto soldado de referencia se mide un valor máximo de una dinámica de

flujo térmico (W) y

d. la curva característica (K) se forma por los valores máximos de la dinámica de flujo térmico (W) y los grosores residuales de material (M) correspondientes.

7. Procedimiento de acuerdo con la reivindicación 6, caracterizado porque el valor umbral máximo (Wmáx) se compara con un primer valor límite (G1), indicando un sobrepasamiento del primer valor límite (G1) que el punto soldado presenta un orificio.

8. Procedimiento de acuerdo con la reivindicación 6 ó 7, caracterizado porque el valor umbral máximo (Wmáx) se compara con un segundo valor límite (G2), indicando cuando no se llega al segundo valor límite (G2) que el punto soldado presenta una cavidad.

9. Procedimiento de acuerdo con una de las reivindicaciones 5 a 8, caracterizado porque en una imagen adicional se detectan daños de la superficie del punto soldado, en el que a. la imagen dispone de un sistema de coordenadas igual que la imagen de resultado mediante la cual se determinó el núcleo de soldadura y

b. la detección y evaluación de daños de superficie se realiza en la región determinada (Bi) del núcleo de soldadura.

Patentes similares o relacionadas:

Procedimiento de cierre de un embalaje tubular y de control continuo de la estanqueidad de su extremo soldado después del llenado, del 17 de Junio de 2020, de PIERRE FABRE DERMO-COSMETIQUE: Procedimiento de cierre de un embalaje tubular y de control de la estanqueidad de su extremo soldado , después de su llenado hasta un nivel de […]

Procedimiento y aparato para la inspección de unión de materiales, del 2 de Octubre de 2019, de Comau LLC: Un procedimiento para realizar secuencialmente una pluralidad de operaciones de unión, comprendiendo el procedimiento: posicionar un dispositivo […]

Procedimiento y dispositivo para termosoldar un elemento de soldadura con una pieza de trabajo metálica, del 22 de Mayo de 2019, de Bolzenschweißtechnik Heinz Soyer GmbH: Procedimiento para termosoldar un elemento de soldadura , en particular, un perno, con una pieza de trabajo metálica mediante un arco eléctrico , […]

Placa de prueba para aprobar parámetros de soldadura de acero o metal; método para aprobar parámetros de soldadura de acero y metal utilizando dicha placa de prueba, del 17 de Abril de 2019, de BAE SYSTEMS PLC: Placa de prueba para aprobar parámetros de soldadura de alto límite elástico 100 (HY100) utilizando un consumible de soldadura sub-adaptado, […]

Dispositivo y procedimiento para supervisar, en particular para regular, un proceso de corte, del 13 de Febrero de 2019, de TRUMPF WERKZEUGMASCHINEN GMBH + CO. KG: Dispositivo para supervisar, en particular para regular, un proceso de corte en una pieza de trabajo , el cual comprende: un elemento […]

Método, dispositivo, programa y soporte de registro legible por ordenador para análisis de fallos de sección soldada por puntos, del 5 de Diciembre de 2018, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método de análisis de fractura para una porción soldada por puntos que comprende las etapas de: calcular un valor de carga máxima permisible, el valor de carga máxima […]

Herramienta de calibración y método para un sistema de soldadura, del 6 de Noviembre de 2018, de ILLINOIS TOOL WORKS INC.: Una herramienta de calibración que comprende: una punta de calibración ; un primer marcador dispuesto a una primera distancia […]

EQUIPO DE INSPECCIÓN DE SOLDADURA, del 6 de Febrero de 2017, de UNIVERSIDAD DE SALAMANCA: Equipo de inspección de soldadura para inspección de cordones de soldadura en tuberías que permite obtener datos más fiables y evita el desplazamiento del […]