Procedimiento para calentar un perfil de material sintético extrusionado por radiación infrarroja.

Procedimiento para calentar un perfil de material sintético (2) extrusionado por radiación infrarroja,

en particularun tubo, con por lo menos una fuente de radiación (14), la cual irradia en un canal (6), por el cual pasa el perfil dematerial sintético (2), y que está dispuesto en una carcasa (13) con un reflector (16), siendo insuflado en la carcasa(13) un refrigerante (9) gaseoso para la fuente de radiación (14), el cual sale al canal (6), y siendo insuflado en elcanal (6) un refrigerante (12) gaseoso para el perfil de material sintético (2), caracterizado porque la presión delrefrigerante (9) insuflado en la carcasa (13) es mayor a la entrada del canal (6) que la presión del refrigerante (12)para el perfil de material sintético (2).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08018365.

Solicitante: INOEX GMBH.

Nacionalidad solicitante: Alemania.

Dirección: BORWEG 27 32547 BAD OEYNHAUSEN ALEMANIA.

Inventor/es: DETERS,MARTIN, SCHMUHL,JÖRG DR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C35/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › utilizando energía ondulatoria o radiación de partículas.

- B29C35/10 B29C 35/00 […] › para fabricar objetos de longitud indefinida.

- B29C35/16 B29C 35/00 […] › Refrigeración.

- B29C47/88

PDF original: ES-2442521_T3.pdf

Descripción:

Procedimiento para calentar un perfil de material sintético extrusionado por radiación infrarroja.

La presente invención se refiere a un procedimiento para calentar un perfil de material sintético extrusionado por radiación infrarroja, en particular un tubo según el preámbulo de la reivindicación 1.

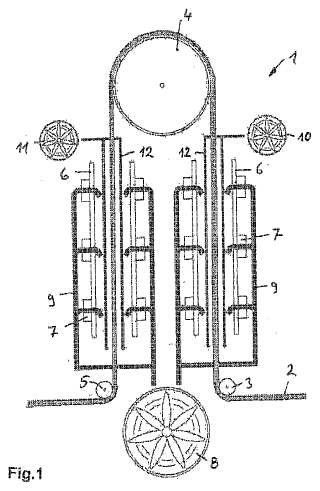

En la figura 1, está representado un horno de reticulación 1 conocido en la práctica, que se utiliza en una línea de extrusión para la reticulación Inline de tubos de polietileno. El tubo 2 procedente de la extrusionadora es desviado 90º, en la entrada hacia el horno de reticulación 1, alrededor de un rodillo 3, de manera que pase por el horno de reticulación 1 verticalmente hacia arriba. Allí está dispuesto un rodillo 4 mayor, sobre el cual el tubo 2 es desviado 180º y pasa, a continuación, por el horno de reticulación 1 verticalmente hacia abajo. A la salida del horno de reticulación 1 el tubo 2 es desviado, sobre otro rodillo 5, hacia la horizontal y es sometido a otro tratamiento. Durante el camino a través del horno de reticulado 1, el tubo 2 pasa por unos canales 6 verticales, en los cuales están dispuestas en varios planos fuentes de radiación infrarroja 7, las cuales constan de una carcasa 13 y de un emisor de radiación infrarroja 14 con reflector 16 (ver la figura 2) . Los emisores de radiación infrarroja 14 irradian en los canales 6, con lo cual se introduce en el tubo 2 el calor necesario para una reticulación. Las carcasas 13 están recubiertas con respecto al canal 6, en cada caso, mediante una luna de vidrio (no representada en la figura 2) , para proteger el reflector 16 y el propio emisor de radiación infrarroja 14 frente a desprendimientos de gas agresivos del tubo 2. En las carcasas 13 de los emisores de radiación infrarroja 7 se insufla, mediante un soplador 8, a través de mangueras 15 aire de refrigeración 9, que abandona las carcasas 13 a través de unas ranuras abiertas hacia el canal 6. En los canales 6, se insufla asimismo aire de refrigeración 12. Para ello, están previstos unos sopladores 10 y 11 correspondientes. Con este aire de refrigeración 12, se evitan temperaturas punta y con ello quemaduras en el revestimiento exterior del tubo.

En el documento EP 0 921 921 B1, se describe un horno de reticulación según el preámbulo de la reivindicación 1. En el caso de este horno, se evitan las quemaduras del revestimiento exterior del tubo mediante un procedimiento, en el cual las longitudes de onda de la radiación infrarroja se extraen por filtración, que corresponden a picos de absorción del polietileno, o se utilizan fuentes de radiación que no emiten longitudes de onda de este tipo. En caso de una extracción por filtración de las longitudes de onda perturbadoras se dispone un filtro entre la fuente de radiación y el tubo. Como material de filtro adecuado se indica por ejemplo, vidrio cuarzoso. Con este procedimiento se pueden evitar quemaduras en el revestimiento exterior del tubo. Presenta, sin embargo, la desventaja que se extraen por filtración también longitudes de onda no perturbadoras, de manera que la potencia calorífica de la fuente de radiación no se utiliza de forma óptima.

La presente invención se plantea el problema de proporcionar un procedimiento, con el cual sea posible aprovechar de manera óptima la potencia calorífica de las fuentes de radiación infrarroja y evitar, al mismo tiempo, quemaduras del revestimiento exterior del tubo.

Este problema se resuelve según la invención mediante un procedimiento el cual presenta las características de la reivindicación 1.

El procedimiento según la invención tiene la ventaja de que el horno de reticulación, descrito al principio, conocido por el estado de la técnica se puede utilizar de forma casi invariada. Es necesario, únicamente, procurar que la presión de la corriente de refrigerante insuflada en la carcasa de la fuente de radiación sea mayor a la entrada en el canal que la presión de la corriente de refrigerante con la cual se refrigera el perfil de material sintético. Con ello, se forma delante de la carcasa una barrera de aire a presión la cual impide que los desprendimientos de gas agresivos del perfil de material sintético se puedan depositar sobre la fuente de radiación el reflector. Por ello, no es necesaria una luna de vidrio protectora delante de la carcasa. Con ello, se calienta el perfil de material sintético mediante el espectro amplio no filtrado de la fuente de radiación, es decir con el aprovechamiento óptimo de la potencia calorífica de la fuente de radiación. Mediante el efecto de refrigeración intensivo de las dos corrientes de refrigerante se evitan quemaduras en el revestimiento exterior del perfil.

De las reivindicaciones subordinadas resultan estructuraciones ventajosas del procedimiento según la invención.

La invención se explica a continuación con mayor detalle sobre la base de un ejemplo de forma de realización. En el dibujo correspondiente, de manera esquemática:

la figura 1 muestra un horno de reticulación para llevar a cabo el procedimiento según la invención, y

la figura 2 muestra una sección a través de la carcasa de un emisor de radiación infrarroja con corrientes de refrigerante dibujadas.

El ejemplo de forma de realización se refiere a la reticulación de tubos de polietileno 2. El horno de reticulación 1 que se necesita para ello, mostrado en la figura 1, corresponde en cuanto a su estructura al horno de reticulación 1 explicado al principio sobre la base de la figura 1, conocido por el estado de la técnica, si bien con la diferencia de

que la carcasa 13 de las fuentes de radiación infrarroja 7 no están cubiertas, hacia el canal 6, mediante una luna de vidrio. Esto se hace posible mediante el ajuste según la invención de las presiones de las corrientes de refrigerante 9 y 12. Tanto para la refrigeración del tubo 2 como también de las carcasas 13 de los emisores de radiación infrarroja 14 se utiliza aire. El aire de refrigeración para el tubo 2 es insuflado en cada caso, desde arriba, mediante un soplador 10 u 11 en los canales 6, mientras que el aire de refrigeración 9 para la carcasa 13 de los emisores de radiación infrarroja 14 es suministrado a través de mangueras 15, que desembocan en cada caso en el lado posterior de las carcasas 13. De la figura 2 se desprende que la corriente de aire de refrigeración 9 rodea el reflector 16 y entra, a continuación, en el canal 6.

Reivindicaciones:

1. Procedimiento para calentar un perfil de material sintético (2) extrusionado por radiación infrarroja, en particular

un tubo, con por lo menos una fuente de radiación (14) , la cual irradia en un canal (6) , por el cual pasa el perfil de 5 material sintético (2) , y que está dispuesto en una carcasa (13) con un reflector (16) , siendo insuflado en la carcasa (13) un refrigerante (9) gaseoso para la fuente de radiación (14) , el cual sale al canal (6) , y siendo insuflado en el canal (6) un refrigerante (12) gaseoso para el perfil de material sintético (2) , caracterizado porque la presión del refrigerante (9) insuflado en la carcasa (13) es mayor a la entrada del canal (6) que la presión del refrigerante (12) para el perfil de material sintético (2) .

2. Procedimiento según la reivindicación 1, caracterizado porque se utiliza aire como refrigerante para la carcasa (13) y el perfil de material sintético (2) .

3. Procedimiento según la reivindicación 1 o 2, caracterizado porque la potencia de refrigeración de los 15 refrigerantes se regula en función de la energía emitida por dicha por lo menos una fuente de radiación.

4. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque se utiliza para la reticulación de tubos de polietileno.

Patentes similares o relacionadas:

Sistema de compactación por calentamiento por inducción y método de compactación, del 22 de Julio de 2020, de Northrop Grumman Innovation Systems, Inc: Un sistema de compactación por calentamiento por inducción, comprendiendo el sistema: un miembro (110, 120, 450, […]

Sistema de calentador para máquina de colocación de fibras, del 8 de Julio de 2020, de THE BOEING COMPANY: Maquina de colocacion de fibras automatica que comprende: una cabeza que comprende un rodillo compactador ; un calentador montado en la parte […]

Sistema y procedimiento para la aplicación de un medio viscoso sobre una superficie, del 17 de Junio de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Procedimiento para aplicar un medio viscoso, en particular un adhesivo o una laca, sobre una superficie , utilizando un módulo para aplicar el medio viscoso , […]

ESTACIÓN DE TRABAJO PORTÁTIL PARA APLICACIÓN DE VINILO SOBRE PIEZAS COMPLEJAS 3D, del 6 de Mayo de 2020, de Global Wrapit S.L: 1. Estación de trabajo portátil para aplicación de vinilo sobre piezas complejas 3D, está caracterizada por estar constituida por un equipo desmontable […]

Componente compuesto fibroso con cuerpo de relleno reticulado por radiación, del 29 de Abril de 2020, de Airbus Defence and Space GmbH: Procedimiento para la producción de un componente compuesto fibroso , comprendiendo el procedimiento: producción de un cuerpo de relleno para una preforma del […]

Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente, del 8 de Abril de 2020, de B. BRAUN MELSUNGEN AG: Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente con un componente […]

Método para mejorar el curado de la superficie en planchas de impresión flexográfica digital, del 8 de Abril de 2020, de Macdermid Graphics Solutions, LLC: Un elemento fotocurable de impresión de imágenes en relieve que comprende: a) una capa de soporte; b) una o más capas fotocurables dispuestas sobre […]

Métodos para reducir la viscosidad en estado fundido y para mejorar la capacidad de termosellado del poliéster y para fabricar un envase o paquete termosellado, del 11 de Marzo de 2020, de STORA ENSO OYJ: Un método para mejorar la capacidad de termosellado de un poliéster, caracterizado por que una capa de revestimiento de poliéster que contiene polilactida […]