Procedimiento para el calentamiento de componentes de acero así como a un dispositivo para ello.

Procedimiento para el calentamiento de componentes de acero, en el que los componentes de acero a calentar se transportan a través de un horno (3) y se calientan en el horno (3) a una temperatura predeterminada,

disponiéndose para el transporte de los componentes a través del horno (3) de un dispositivo de transporte (4),

caracterizado por

que un primer dispositivo de transporte (12) recoge los componentes en una posición precisa y los transporta a través del horno (3) para su calentamiento y un segundo dispositivo de transporte (20) recoge las piezas tras su calentamiento del primer dispositivo de transporte en un punto de transferencia o zona de transferencia predeterminado y las transporta fuera del horno (3) a una velocidad elevada y las entrega en una posición exacta en otro punto de transferencia para su posterior procesamiento.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/010754.

Solicitante: voestalpine Metal Forming GmbH.

Inventor/es: VEHOF,ROBERT, BUITENHUIS,PETER, HEETJANS,ALFONS, HARTGERS,MARCEL, VAN ECK,TOON, FOCKS,MARCEL JASPERS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65G17/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › Transportadores que tienen un elemento de tracción sin fin, p.ej. una cadena que transmite el movimiento a una superficie portante de cargas continua o sensiblemente continua, o a una serie de portacargas individuales; Transportadores de cadenas sin fin en los que las cadenas constituyen la superficie que lleva la carga.

- C21D9/00 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos.

- F27B9/20 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 9/00 Hornos en los cuales la carga se desplaza mecánicamente, p. ej. de tipo túnel (F27B 7/14 tiene prioridad ); Hornos similares en los cuales la carga se desplaza por gravedad. › desplazándose la carga según una trayectoria sensiblemente rectilínea.

- F27B9/39 F27B 9/00 […] › Disposición de los dispositivos de descarga.

- F27D3/12 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › F27D 3/00 Carga; Descarga; Manipulación de las cargas (sistemas transportadores caracterizados por su aplicación a fines particulares no previstos en otras partes B65G 49/00; desplazamiento de las cargas en un horno F27B 9/14). › Soportes o receptáculos para cargas, móviles o con traslación.

- F27D5/00 F27D […] › Soportes, parrillas o equipo análogo, para la carga en el interior del horno (soportes móviles o con traslación F27D 3/12).

PDF original: ES-2407154_T3.pdf

Fragmento de la descripción:

La invención se refiere a un procedimiento para el calentamiento de componentes de acero así como a un dispositivo para ello.

Se conoce el método de calentar componentes de acero a la denominada temperatura de austenización y, a continuación, templarlos por enfriamiento brusco. Para el calentamiento a la temperatura de austenización, se conocen los denominados hornos de temple, en los que se introducen los componentes y se calientan convenientemente y se sacan a continuación.

Desde principios de los años 90, no solo se templan componentes de acero de máquinas, como por ejemplo árboles o cojinetes, sino también piezas de carrocería. Estos métodos se conocen también como aceros PHS (aceros endurecidos por presión) . Según esta tecnología, a fin de obtener piezas de carrocería de alta resistencia, se calienta una pletina de acero a la temperatura de austenización y, a continuación, se conforma en una herramienta de moldeo y se enfría simultáneamente con rapidez, de modo que se produce el efecto de temple conocido. Mediante este procedimiento de temple, se aumenta la resistencia del material de la carrocería hasta, por ejemplo,

1.500 MPa. Con esta resistencia máxima posible del material, se ha conseguido aumentar considerablemente la protección contra accidentes de los vehículos modernos, manteniendo igual el peso de la carrocería. Para calentar dicho tipo de pletinas de acero, hasta ahora se han utilizado hornos de paso continuo, y en particular hornos de rodillos, en los que se calientan las pletinas o las piezas preformadas. Puesto que a estas temperaturas ya se produce una considerable oxidación en la superficie de los componentes (formación de cascarilla) , estos hornos de temple o de calentamiento suelen funcionar con un gas protector.

También se conoce la dotación de pletinas o componentes preformados con un revestimiento de aluminio o de una aleación compuesta aproximadamente en un 50 % de aluminio o de cinc. En dicho tipo de revestimientos, se puede prescindir bajo ciertas circunstancias de la atmósfera de gas protector.

Para calentar las piezas de carrocería, en la actualidad se usan hornos de paso continuo tales como hornos de rodillos, pero también hornos de solera giratoria, en los que los componentes permanecen más tiempo. A continuación, las piezas de carrocería se transportan a la prensa y allí se les confiere la forma deseada.

Los hornos existentes tienen la desventaja de que el sistema de transporte va por el interior del horno, con lo que es muy propenso a los fallos. El mantenimiento del sistema de transporte únicamente se puede realizar cuando el horno se ha enfriado. A esto hay que añadir que la posición de las piezas de carrocería no es fija y que, durante el transporte a través del horno, se producen desplazamientos en la posición de las piezas, de modo que primero hay que volver a posicionarlas cuando estas abandonan el horno, para extraerlas a continuación y poderlas transportar a la prensa. La desventaja aquí es que las piezas que no están dispuestas de un modo ordenado y preciso se enfrían rápidamente al recolocarlas. Para compensar estas pérdidas de calor, los componentes se calientan en el horno desde el principio a unas temperaturas que están significativamente por encima de las que serían necesarias para el temple en prensa. Las temperaturas necesarias para el temple en prensa rondan normalmente los 930° C.

Debido a que todas las piezas se calientan a una temperatura superior a la necesaria aunque solo haya que recolocar una de ellas, las piezas van a parar a las herramientas de conformación con distintas temperaturas. Pero las distintas temperaturas también significan que las durezas obtenidas no son iguales y presentan fluctuaciones. Además, esto supone que los componentes con distintas temperaturas de partida también presentan, dado el caso, temperaturas finales distintas, lo que puede provocar una deformación.

Por otro lado, los hornos convencionales tienen la desventaja de que se emplean soportes de producto que pesan más de 60 kg. Estos soportes salen del horno tras calentar la pieza de carrocería y se transportan de vuelta a la entrada del horno por el exterior de este, donde se vuelve a colocar una pieza nueva en dichos soportes. Durante la salida, retorno y entrada, los soportes pierden hasta 200° C. Esta pérdida de calor debe ser compensada nuevamente en el horno, es decir: el horno no solo tiene que calentar las piezas de carrocería sino también los soportes al mismo tiempo, lo que conlleva un coste energético adicional.

Otra desventaja de los hornos con solera de rodillos conocidos es que están limitados en cuanto a su anchura. Puesto que los rodillos están hechos de cerámica o de acero resistente al calor, cuando la anchura del horno es demasiado grande, se producen unas combaduras a causa del efecto del calor que no se pueden tolerar en el presente caso. Además, esto produce en los rodillos daños por alternancia de carga.

El cometido de la invención es crear un procedimiento con el que los componentes de acero y en particular componentes de acero a someter a un temple en prensa se puedan calentar rápida, eficaz y económicamente, homogeneizar la calidad del producto y ahorrar energía.

El cometido [de esta invención] se resuelve con un procedimiento según la reivindicación 1.

Las reivindicaciones subordinadas recogen otras configuraciones ventajosas.

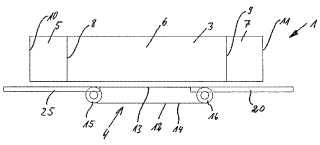

Otro cometido es crear un dispositivo para realizar el procedimiento. Este cometido [se resuelve] con las características de la reivindicación 5. En sus reivindicaciones dependientes se describen otras configuraciones ventajosas del mismo. Conforme al procedimiento según la invención, está prevista la colocación de un primer dispositivo de transporte en un horno de temple que transporta las piezas con un emplazamiento y en una posición con absoluta precisión a través del horno gracias a alojamientos definidos que atraviesan el horno desde la entrada hasta la salida.

El procedimiento según la invención también prevé transferir las piezas en la salida del horno a un segundo dispositivo de transporte, que recoge las piezas del primer dispositivo de transporte en la posición exacta y las extrae del horno a alta velocidad con un emplazamiento y en una posición precisos y los transfiere a una estación de transferencia del correspondiente dispositivo de recogida para la colocación en una prensa o en una herramienta de moldeo para el temple en prensa.

En otra forma de ejecución ventajosa, existe un tercer dispositivo de transporte, el cual introduce los componentes a una velocidad muy elevada en la zona de la entrada del horno al interior de este desde el exterior y los transfiere en la posición exacta al primer dispositivo de transporte o al alojamiento del primer dispositivo de transporte.

Además, según el procedimiento está previsto que el segundo y/o tercer dispositivo de transporte conduzca las piezas a templar a través de respectivamente una compuerta de la entrada del horno y de la salida del horno, que únicamente se abre en el momento en que pasa la pieza y a continuación se cierra inmediatamente. Debido a la alta velocidad de alimentación y extracción del horno, las compuertas están abiertas solo durante un periodo muy corto, con lo que la pérdida de energía es reducida.

El procedimiento según la invención prevé, además, que los componentes a templar, por ejemplo pletinas o componentes preformados o ya con la forma final, se coloquen en el soporte específico para la pieza en cuestión y se transporten mediante los dispositivos de transporte. Sin embargo, únicamente se introducen en el horno en sí fracciones de los soportes, desplazándose su mayor parte por el exterior del horno y habiendo para el transporte con posicionamiento preciso a través del horno los correspondientes medios de alojamiento en los que pueden engranar los medios de alojamiento del primer dispositivo de transporte, del segundo medio de transporte y, dado el caso, del tercer medio de transporte. El engrane o acoplamiento de los soportes con los dispositivos de transporte se produce fuera del horno, al igual que la conducción de los soportes.

En el procedimiento según la invención resulta ventajoso que, gracias a las, dado el caso, elevadas velocidades de entrada y salida del horno y al transporte con posicionamiento exacto de las piezas, las piezas pierden menos calor y, por lo tanto, no es necesario calentarlas a una temperatura tan elevada como es habitual según el estado de la técnica. Con el transporte de posicionamiento exacto y la reducida pérdida de calor, todas las piezas tienen una temperatura aproximadamente igual, lo que permite obtener propiedades homogéneas del material a lo... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el calentamiento de componentes de acero, en el que los componentes de acero a calentar se transportan a través de un horno (3) y se calientan en el horno (3) a una temperatura predeterminada, disponiéndose para el transporte de los componentes a través del horno (3) de un dispositivo de transporte (4) , caracterizado por que un primer dispositivo de transporte (12) recoge los componentes en una posición precisa y los transporta a través del horno (3) para su calentamiento y un segundo dispositivo de transporte (20) recoge las piezas tras su calentamiento del primer dispositivo de transporte en un punto de transferencia o zona de transferencia predeterminado y las transporta fuera del horno (3) a una velocidad elevada y las entrega en una posición exacta en otro punto de transferencia para su posterior procesamiento.

2. Procedimiento según la reivindicación 1, caracterizado por que existe un tercer dispositivo de transporte

(25) que recoge los componentes (2) antes de su calentamiento en una posición exacta y transporta los componentes (2) con un emplazamiento y posicionamiento correctos al interior del horno (3) a alta velocidad y entrega las piezas (2) en una posición y emplazamiento exactos en un punto de transferencia o zona de transferencia predeterminado al primer dispositivo de transporte (12) , el cual sigue transportando las piezas a través del horno (3) a una velocidad más baja.

3. Procedimiento según la reivindicación 1 o 2, caracterizado por que las piezas a calentar (2) se colocan sobre soportes (30) y por que los soportes disponen de unos primeros medios de engrane (50, 51) en los que engranan los segundos medios de engrane del dispositivo de transporte de tal manera que siempre se asegura una posición y emplazamiento exactos del soporte (30) durante el transporte.

4. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que los componentes (2) se calientan por radiación y/o convección y/o por inducción y/o mediante microondas.

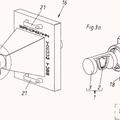

5. Dispositivo para calentar componentes de acero, con un horno (3) para calentar los componentes de acero y al menos un dispositivo de transporte (4) para conducir las piezas a través del horno (3) , en particular un dispositivo para llevar a cabo un procedimiento según una de las reivindicaciones anteriores, caracterizado por que el al menos un dispositivo de transporte (4) comprende al menos un primer dispositivo de transporte (12) , que está colocado en o junto a una zona de calentamiento (6) del horno (3) y diseñado para transportar las piezas durante el calentamiento, y hay un segundo dispositivo de transporte acoplado al primer dispositivo de transporte, que se extiende en la dirección de transporte más allá de la longitud del horno (3) , de tal modo que las piezas se pueden extraer mediante el segundo dispositivo de transporte (20) , estando dispuesto el dispositivo de transporte (4) en el exterior del horno (3) y presentando medios de engrane (18, 24) para engranar con los medios de engrane (50, 51) correspondientes en al menos un elemento de soporte (30) que es transportado por el exterior del horno (3) mediante el dispositivo de transporte (4) manteniendo una posición y emplazamiento predeterminados, atravesando la pared del horno solo una fracción del elemento de soporte (30) , que dispone de un dispositivo (43) para alojar las piezas (2) .

6. Dispositivo según la reivindicación 5, caracterizado por que se dispone de un tercer dispositivo de transporte (25) que se extiende desde una zona antepuesta al horno (3) , visto en la dirección de transporte, hasta el primer dispositivo de transporte (12) de tal modo que este dispositivo puede transportar las piezas (2) al interior del horno (3) .

7. Dispositivo según la reivindicación 5 o 6, caracterizado por que el al menos un dispositivo de soporte (30) para las piezas (2) a calentar en el horno (3) dispone de una primera zona (31) que va desde la entrada del horno hasta la salida del horno en un dispositivo de guía (40) en vertical y en una dirección transversal horizontal con respecto a la dirección de transporte y presentando el dispositivo de soporte (30) además medios de engrane (51) para medios de engrane (24) correspondientes del segundo y del tercer dispositivo de transporte (20, 25) y habiendo además medios de engrane (50) para medios de engrane (18) correspondientes del primer dispositivo de transporte (12) .

8. Dispositivo según una de las reivindicaciones de la 5 a la 7, caracterizado por que en una pared del horno, que va atravesada por una subsección del soporte (30) , hay una ranura longitudinal en la dirección de transporte la cual es atravesada por una subsección (37) del soporte (30) .

9. Dispositivo según una de las reivindicaciones de la 5 a la 8, caracterizado por que en la pared del horno está prevista una ranura (42) sellada mediante los dispositivos de obturación apropiados hacia el exterior, de modo que ningún aire del exterior puede penetrar en el horno (3) y se evitan las pérdidas de calor por radiación y/o convección hacia el exterior, estando el dispositivo de obturación compuesto de labios de obturación de plástico que discurren a lo largo de la ranura longitudinalmente y que se extienden desde los cantos de la ranura al interior de la ranura y/o de elementos de cepillo que discurren longitudinalmente que presentan [fibras] de metal y/o de cerámica y/o de vidrio y/o de plástico dispuestas muy juntas y que se extienden al interior de la ranura y/o laminillas de metal

que son giratorias, están cargadas por resorte y en vertical a la ranura (42) por encima de la ranura (42) en paralelo con respecto a la superficie de la pared del horno en la que la está dispuesta la ranura (42) , de modo que un soporte que pasa a través de la ranura (42) hace girar el dispositivo de obturación sacándolo de la zona de la ranura y retornando por resorte o moviéndose nuevamente al interior de la ranura (42) los dispositivos de obturación tras el paso del soporte.

Patentes similares o relacionadas:

Ensamblaje cerámico para quemar objetos cerámicos, del 8 de Abril de 2020, de IMERTECH SAS: Un ensamblaje cerámico para soportar objetos a ser quemados en un horno que comprende: - un soporte central; y - uno o más bloques […]

Elemento portador para un carro o vagoneta de horno de túnel, carro o vagoneta de horno de túnel con elementos portadores de este tipo, así como horno de túnel con un carro o vagoneta de horno de túnel de este tipo, del 11 de Septiembre de 2019, de REFRATECHNIK HOLDING GMBH: Elemento portador para la configuración de un recubrimiento superior de carro o vagoneta de un carro o vagoneta de horno de túnel para el apoyo directo de un portador […]

Método y planta para el tratamiento térmico de elementos de fricción, en particular almohadillas del freno, del 20 de Marzo de 2019, de ITT Italia S.r.l: Un método para el tratamiento térmico de elementos de fricción , en particular elementos de frenado, que comprende una etapa de calentamiento por convección, […]

Disposición para sinterizar una pieza dental de trabajo, del 3 de Octubre de 2018, de STEGER, HEINRICH: Disposición para sinterizar una pieza dental de trabajo , con una pieza dental de trabajo mecanizada y un dispositivo de sujeción para la pieza dental de trabajo, […]

Disposición para sinterizar una pieza dental de trabajo, del 3 de Octubre de 2018, de STEGER, HEINRICH: Disposición para sinterizar una pieza dental de trabajo , con una pieza dental de trabajo mecanizada y un dispositivo de sujeción para la pieza dental de trabajo, […]

Carro de parrilla para recibir material a granel, del 30 de Agosto de 2017, de Outotec (Finland) Oy: Un carro de parrilla para recibir material a granel, en particular en una parrilla desplazándose de una máquina de quemado de pelets o de sinterización, con una pluralidad […]

Aparato autónomo de tratamiento a la cera calentada, del 2 de Agosto de 2017, de Forever Young International, Inc: Un aparato para preparar un receptáculo autónomo de tratamiento a la cera calentado para su uso por una persona, que comprende: una carcasa externa; un armazón […]

Soporte para revestimiento de cabezal de taladro, del 8 de Marzo de 2017, de Oerlikon Surface Solutions AG, Pfäffikon: Soporte para sustentar taladros en una instalación de revestimiento, con una primera pared perforada con primeros orificios y una segunda pared perforada, […]

Soporte de pieza de trabajo, del 14 de Diciembre de 2016, de SGL Carbon SE: Soporte de pieza de trabajo comprendiendo al menos dos elementos de componente , los cuales están compuestos respectivamente de un carbono reforzado […]