PROCEDIMIENTO Y CABEZAL DE EXTRUSION PARA LA EXTRUSION DE UN MATERIAL POLIMERICO.

Procedimiento de deposición por extrusión de un material polimérico por medio de un cabezal de extrusión (1) que comprende un cuerpo de cabezal (2) y al menos un elemento transportador (3) montados coaxialmente entre sí alrededor de un eje común,

dicho cuerpo de cabezal (2) comprendiendo al menos un conducto de alimentación (10) para suministrar dicho material polimérico en un canal de laminación (14) definido entre dicho cuerpo de cabezal (2) y dicho elemento transportador (3), comprendiendo dicho procedimiento las etapas de:

a) suministrar dicho material polimérico en dicho conducto de alimentación (10);

b) transportar una parte de dicho material polimérico hacia al menos un corte sesgado (17, 17'') dispuesto cerca de un extremo de dicho conducto de alimentación (10), dicha parte de dicho material polimérico ejerciendo una acción de sellado entre dicho cuerpo de cabezal (2) y dicho al menos un elemento transportador (3);

en el que dicha acción de sellado de dicha parte de dicho material polimérico se lleva a cabo mediante una acción de empuje ejercida en una dirección substancialmente perpendicular a dicho eje común

Tipo: Resumen de patente/invención. Número de Solicitud: W0100653IT.

Solicitante: PIRELLI & C. S.P.A.

BELLI, SERGIO

CASTIGLIONI, VALTER

RIELLA, ANGELO.

Nacionalidad solicitante: Italia.

Dirección: VIA GAETANO NEGRI, 10,20123 MILANO.

Inventor/es: BALCONI, LUCA, BELLI, SERGIO, CASTIGLIONI,VALTER, RIELLA,ANGELO.

Fecha de Publicación: .

Fecha Concesión Europea: 21 de Octubre de 2009.

Clasificación Internacional de Patentes:

- B29C47/08F

- B29C47/28C

Clasificación PCT:

- B29C47/08

- B29C47/28

Clasificación antigua:

- B29C47/08

- B29C47/28

Fragmento de la descripción:

Procedimiento y cabezal de extrusión para la extrusión de un material polimérico.

Campo de la invención

En un primer aspecto de la misma, la presente invención se refiere a un procedimiento de extrusión de un material polimérico por medio de un cabezal de extrusión.

La presente invención se refiere además a un cabezal de extrusión para extrudir un material polimérico así como un elemento transportador y un cuerpo de cabezal que forma parte de dicho cabezal de extrusión.

Además, la presente invención se refiere a un aparato de extrusión que comprende dicho cabezal de extrusión.

Por motivos ilustrativos, un posible campo de aplicación de la presente invención es el de la producción de cables incluyendo al menos un elemento de transmisión y al menos una capa de revestimiento dispuesta en una posición radialmente externa respecto a dicho elemento de transmisión. Más precisamente, la presente invención puede aplicarse de forma ventajosa a cables unipolares o multipolares de tipo eléctrico para transportar o distribuir energía, o de tipo óptico o del tipo energía/telecomunicaciones mezclados.

Técnica anterior

Un cable comprende generalmente al menos un elemento de transmisión (eléctrico, óptico o electro-óptico) y al menos una capa de revestimiento hecha de material polimérico dispuesto en una posición radialmente externa respecto a dicho elemento de transmisión.

El material polimérico de dicha capa de revestimiento se selecciona para proporcionar a este último propiedades semi-conductivas, aislamiento eléctrico o propiedades de protección mecánica, dependiendo del tipo de cable en consideración y de la posición de dicha capa dentro de dicho cable.

Para fabricar una capa de revestimiento hecha de material polimérico, la técnica anterior proporciona la utilización de un cabezal de extrusión que comprende:

Más detalladamente, durante el proceso de producción de un cable, la cavidad interna del elemento transportador está destinada a recibir el cable semi-acabado producido hasta este punto y, tras esto, una capa de revestimiento de material polimérico se deposita por extrusión, mientras que el canal de distribución está destinado a distribuir dicho material polimérico en la superficie externa del elemento transportador dispuesto por debajo del canal de distribución.

El cabezal de extrusión de la técnica anterior comprende, además, un conducto de alimentación del material polimérico formado en el cuerpo del cabezal y un conducto de laminación definido entre el cuerpo de cabezal y el elemento transportador.

El elemento transportador, por tanto, realiza la función de distribuir circunferencialmente de forma uniforme el material polimérico destinado a formar la capa de revestimiento del cable dentro del canal de laminación.

Sin embargo, en los cabezales de extrusión de la técnica anterior, el solicitante ha detectado un sellado inadecuado entre el elemento transportador y el cuerpo de cabezal por encima del canal de distribución, con posibles fugas consecuentes de material polimérico en dicha zona del cabezal de extrusión.

Con respecto a esto, puede enfatizarse que cualquier posible fuga de material polimérico hacia la zona del cabezal de extrusión dispuesta por encima del canal de distribución provoca remansos del material polimérico que, también debido al efecto de la temperatura (por ejemplo debido a una reticulación parcial), puede provocar la formación de coágulos de dicho material polimérico.

Una vez formados, dichos coágulos pueden separarse de la zona de fuga y pueden fluir en el flujo de mezcla interior hacia el canal de laminación.

La presencia de dichos coágulos, que constituye una no-homogeneidad en la capa de revestimiento del cable que se está produciendo, no solo afecta negativamente al efecto estético del cable, sino que, según el tipo de revestimiento que se está depositando, también puede afectar negativamente a las propiedades del cable.

Por ejemplo, si la capa de revestimiento que se está produciendo es la capa de aislamiento eléctrico, la producción de cualquier fuga durante la deposición de esta última y la formación de coágulos en la capa de aislamiento eléctrico puede causar un deterioro de las propiedades de aislamiento eléctrico del cable, siendo dicho inconveniente particularmente poco deseado sobre todo en el caso de cables para transportar o distribuir energía eléctrica de tensión alta o extra alta.

En la presente descripción, el término "tensión baja" indica una tensión inferior a aproximadamente 1 Kv, el término "tensión media" indica una tensión de entre aproximadamente 1 Kv y aproximadamente 30 Kv, el término "tensión alta" indica una tensión de entre aproximadamente 30 kv y aproximadamente 220 Kv, mientras que el término "tensión extra alta" indica una tensión superior a aproximadamente 220 Kv.

Para evitar o al menos reducir dichas fugas, se conocen algunas soluciones técnicas que solo son parcialmente adecuadas para el propósito y que, en general, implican una pluralidad de inconvenientes conectados esencialmente con una complejidad aumentada del montaje del transportador en el cuerpo del cabezal y/o con problemas de remansos del material polimérico.

Por ejemplo, son conocidos los cabezales de extrusión que comprenden un cuerpo de cabezal cuya superficie radialmente interna se proporciona con un perfil de tipo substancialmente cónico. Dicha estructura implica la necesidad de funcionar con tolerancias constructivas particularmente cercanas durante las etapas de producción y, al mismo tiempo, implica la necesidad de funcionar con la máxima precisión también durante las etapas de ensamblado.

Además, dicha realización es particularmente efectiva sobre todo con flujos de material polimérico suministrados a baja presión y provoca un aumento de la complejidad de ensamblado, del tiempo de ensamblado y de los costes de producción.

También son conocidos cabezales de extrusión que proporcionan la utilización de una junta de estanqueidad (por ejemplo una junta tórica) en la zona de acoplamiento entre el cuerpo del cabezal y el transportador.

Sin embargo, dicha solución determina la formación de zonas de remanso no deseadas de material polimérico con la consecuente necesidad de realizar intervenciones frecuentes para limpiar el cabezal de extrusión, así como para reemplazar la junta de estanqueidad.

US 5.690.971 describe un dispositivo de sellado para asegurar una unión sellada entre dos conductos para transportar material plástico a una temperatura alta y a una tensión alta en una máquina para transformar material plástico, incluyendo una primera parte que define el primer conducto y una segunda parte que define el segundo conducto, estando el segundo conducto insertado en el primer conducto. La segunda parte comprende en un extremo del mismo un reborde anular que sobresale desde su superficie cilíndrica externa y está conectado a un extremo mediante una fina zona anular. El reborde tiene una superficie cilíndrica externa que colinda con la superficie interna de la primera parte bajo polarización mecánica debido a las tolerancias dimensionales de la superficie externa del reborde y la superficie interna de la primera parte cilíndrica.

EP 938.961 y US 3.404.432 describen cabezales de extrusión y elementos transportadores que tienen las características citadas en los preámbulos de las reivindicaciones independientes de la presente aplicación.

Resumen de la invención

Para superar los inconvenientes...

Reivindicaciones:

1. Procedimiento de deposición por extrusión de un material polimérico por medio de un cabezal de extrusión (1) que comprende un cuerpo de cabezal (2) y al menos un elemento transportador (3) montados coaxialmente entre sí alrededor de un eje común, dicho cuerpo de cabezal (2) comprendiendo al menos un conducto de alimentación (10) para suministrar dicho material polimérico en un canal de laminación (14) definido entre dicho cuerpo de cabezal (2) y dicho elemento transportador (3), comprendiendo dicho procedimiento las etapas de:

en el que dicha acción de sellado de dicha parte de dicho material polimérico se lleva a cabo mediante una acción de empuje ejercida en una dirección substancialmente perpendicular a dicho eje común.

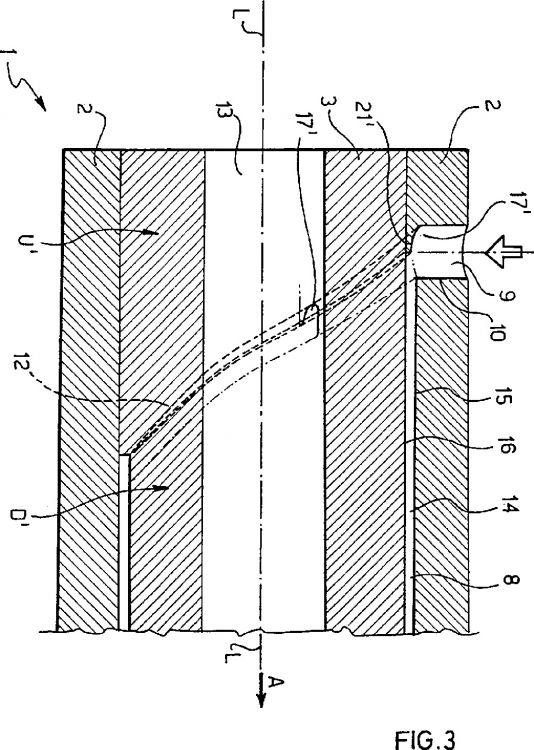

2. Procedimiento según la reivindicación 1, en el que dicho corte sesgado (17, 17') está formado en al menos un canal de distribución (12) formado en la superficie externa (16) de dicho elemento transportador (3), y en el que dicha acción de sellado se ejerce empujando dicho elemento transportador (3) contra dicho cuerpo de cabezal (2).

3. Procedimiento según la reivindicación 2, en el que dicha acción de sellado se lleva a cabo empujando un elemento de sellado deformable elásticamente (21) que está íntegramente formado con dicho elemento transportador (3) y que se extiende en una dirección substancialmente paralela a dicho eje común.

4. Procedimiento según la reivindicación 1, en el que dicho corte sesgado (17, 17') está formado en al menos un canal de distribución (12) formado en la superficie externa (15) de dicho cuerpo de cabezal (2), y en el que dicha acción de sellado se lleva a cabo empujando dicho cuerpo de cabezal (2) contra dicho elemento transportador (3).

5. Procedimiento según la reivindicación 4, en el que dicha acción de sellado se lleva a cabo empujando un elemento de sellado deformable elásticamente (21') que está íntegramente formado con dicho cuerpo de cabezal (2) y que se extiende en una dirección substancialmente paralela a dicho eje común.

6. Cabezal de extrusión (1) para extrudir un material polimérico comprendiendo:

caracterizado por el hecho de que dicho canal de distribución (12) está provisto de un corte sesgado (17) que extendiéndose axialmente en la porción hacia arriba (U) del cuerpo tubular (11) a lo largo de una dirección substancialmente paralela al eje longitudinal (L-L).

7. Cabezal de extrusión (1) para extrudir un material polimérico comprendiendo:

caracterizado por el hecho de que dicho canal de distribución (12) está provisto de al menos un corte sesgado (17') extendiéndose axialmente en dicha porción hacia arriba (U') del cuerpo de cabezal (2) a lo largo de una dirección substancialmente paralela al eje longitudinal (L-L).

8. Cabezal de extrusión (1) según la reivindicación 6 ó 7, en el que dicho corte sesgado (17, 17') tiene una longitud comprendida entre aproximadamente 3 mm y aproximadamente 30 mm.

9. Cabezal de extrusión (1) según la reivindicación 6 ó 7, en el que dicho corte sesgado (17, 17') tiene substancialmente forma de U.

10. Cabezal de extrusión (1) según la reivindicación 6 ó 7, en el que la pared inferior (18) de dicho corte sesgado (17, 17') es substancialmente perpendicular a dicho eje longitudinal (L-L) de dicho cuerpo de cabezal (2).

11. Cabezal de extrusión (1) según la reivindicación 6 ó 7, en el que la pared inferior (18) de dicho corte sesgado (17, 17') está conectada a la pared inferior (19) del canal de distribución (12) por medio de una parte curvilínea (20).

12. Cabezal de extrusión (1) según la reivindicación 6, en el que dicho corte sesgado (17) define un elemento de sellado deformable elásticamente (21) en dicha porción hacia arriba (U) de dicho cuerpo tubular (11).

13. Cabezal de extrusión (1) según la reivindicación 7, en el que dicho corte sesgado (17) define un elemento de sellado deformable elásticamente (21') en dicha porción hacia arriba (U') de dicho cuerpo de cabezal (2).

14. Cabezal de extrusión (1) según la reivindicación 12 ó 13, en el que la pared inferior (18) de dicho corte sesgado (17, 17') está conectada a dicho elemento de sellado (21, 21') por medio de una parte curvilínea (22).

15. Cabezal de extrusión (1) según la reivindicación 6 ó 7, en el que dicho canal de distribución (12) tiene un desarrollo substancialmente helicoidal.

16. Cabezal de extrusión (1) según la reivindicación 6 ó 7, en el que dicho canal de distribución (12) es afilado.

17. Cabezal de extrusión (1) según la reivindicación 6 ó 7, en el que dicho corte sesgado (17, 17') tiene una longitud que disminuye progresivamente a lo largo de dicho canal de distribución (12).

18. Aparato de extrusión para la extrusión de un material polimérico comprendiendo un cabezal de extrusión (1) según cualquiera de las reivindicaciones 6-17.

19. Elemento transportador (3) para un cabezal de extrusión (1) para extrudir un material polimérico comprendiendo:

caracterizado por el hecho de que dicho canal de distribución (12) está provisto de al menos un corte sesgado (17) extendiéndose axialmente en dicha porción hacia arriba (U) de dicho cuerpo tubular (11) a lo largo de una dirección substancialmente paralela a dicho eje longitudinal (L-L).

20. Cabezal de extrusión (3) según la reivindicación 19, en el que dicho corte sesgado (17) tiene una longitud comprendida entre aproximadamente 3 mm y aproximadamente 30 mm.

21. Elemento transportador (3) según la reivindicación 19, en el que dicho corte sesgado (17) tiene substancialmente forma de U.

22. Elemento transportador (3) según la reivindicación 19, en el que la pared inferior (18) de dicho corte sesgado (17) es substancialmente perpendicular a la pared inferior (19) de dicho canal de distribución (12).

23. Elemento transportador (3) según la reivindicación 19, en el que la pared inferior (18) de dicho corte sesgado (17) está conectada a la pared inferior (19) de dicho canal de distribución (12) por medio de una parte curvilínea (20).

24. Elemento transportador (3) según la reivindicación 19, en el que dicho corte sesgado (17) define un elemento de sellado deformable elásticamente (21) en dicha porción hacia arriba (U) de dicho cuerpo tubular (11).

25. Elemento transportador (3) según la reivindicación 24, en el que la pared inferior (18) de dicho corte sesgado (17) está conectada a dicho elemento de sellado (21) por medio de una parte curvilínea (22).

26. Elemento transportador (3) según la reivindicación 19, en el que dicho canal de distribución (12) tiene un desarrollo substancialmente helicoidal.

27. Elemento transportador (3) según la reivindicación 19, en el que dicho canal de distribución (12) es afilado.

28. Elemento transportador (3) según la reivindicación 19, en el que dicho corte sesgado (17) tiene una longitud que disminuye progresivamente a lo largo de dicho canal de distribución (12).

Patentes similares o relacionadas:

Módulo repetidor de secuencia de capas para una matriz de coextrusión de discos modular y su utilización, del 10 de Abril de 2019, de RENOLIT Nederland B.V: Un módulo repetidor de secuencia de capas que incluye una celda de discos anulares delgados dispuestos axialmente para una matriz de coextrusión, […]

Máquina de tornillo helicoidal de múltiples árboles para el tratamiento de materiales, en particular materiales plásticos, del 27 de Febrero de 2019, de Coperion GmbH: Maquina de tornillo helicoidal de multiples arboles para el tratamiento de materiales, en particular de materiales plasticos, con - una carcasa , - por lo menos […]

Resinas de polímero de propileno, del 23 de Noviembre de 2018, de Braskem America, Inc: Una resina de polímero de propileno, que comprende: a. un contenido soluble en xileno mayor que 2 % medido de acuerdo con D5492-10; […]

DISPOSITIVO DE EXTRUSIÓN PARA EL PROCESADO DE PLÁSTICOS ACOPLABLE A SISTEMAS DE ALIMENTACIÓN DE POLÍMEROS TERMOPLÁSTICOS Y TERMOENDURECIBLES., del 11 de Octubre de 2018, de RODRIGUEZ OUTON, Pablo: Comprende un conjunto de módulos interiormente huecos a través de los cuales circula el material a extruir, comprendiendo al menos: un módulo […]

Elementos de tornillo sin fin para máquinas de tornillo sin fin de varios árboles y procedimiento para su fabricación, del 21 de Marzo de 2018, de Covestro Deutschland AG: Elementos de tornillo sin fin para máquinas de tornillo sin fin de varios árboles con árboles de tornillo sin fin que giran en el mismo sentido por parejas, siendo […]

Sistema y procedimiento para la comprobación del montaje de un tornillo sinfín de extrusión, del 27 de Diciembre de 2017, de Leistritz Extrusionstechnik GmbH: Sistema para la comprobación del montaje de un tornillo sinfín de extrusión formado por un árbol y por elementos de tornillo sinfín a colocar o colocados […]

Procedimiento para la regulación del perfil del espesor de películas de soplado, del 9 de Agosto de 2017, de HOSOKAWA ALPINE AKTIENGESELLSCHAFT: Procedimiento para la regulación del perfil del espesor de películas tubulares de una o más capas fabricadas en instalaciones de soplado de películas […]

Procesos y composiciones para limpiar dispositivos de mezcla a fin de mejorar la producción de policarbonato, del 12 de Julio de 2017, de SABIC Global Technologies B.V: Un proceso para limpiar el equipo de procesamiento en estado fundido usado para componer, moldear o extruir resinas que contienen policarbonato, que comprende: […]