"PROCEDIMIENTO Y APARATO PARA LA FABRICACIÓN DE UN CUERPO DE MATERIAL COMPOSITE PROVISTO DE UNA CAVIDAD INTERIOR CON UNA ABERTURA AL EXTERIOR".

Procedimiento y aparato para la fabricación de un cuerpo de material composite provisto de una cavidad interior con una abertura al exterior.

La presente invención se refiere a un procedimiento de fabricación de un cuerpo de material composite tal como una calota de casco. Dicho cuerpo constituye una estructura multicapa donde cada capa se forma por la superposición de estratos que comprenden porciones de telas preimpregnadas de resina termoplástica en el que al menos algunas de dichas capas está formada por telas preimpregnadas tipo LFRTP, tejidas o no tejidas. La capa externa está formada por estratos de porciones de telas tipo "velo" o tipo "fieltro", con fibras de longitudes comprendidas entre 5 y 20 mm no tejidas y no orientadas. En el procedimiento se somete a la estructura multicapa dispuesta en un molde a la acción ejercida por una bolsa que se hincha por presión ocupando la cavidad del molde.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201230091.

Solicitante: MAT GLOBAL SOLUTIONS, S.L.

Nacionalidad solicitante: España.

Inventor/es: CADENS BALLARIN,JAVIER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A42B3/06 NECESIDADES CORRIENTES DE LA VIDA. › A42 SOMBRERERIA. › A42B SOMBREROS; CUBRECABEZAS (cintas para la cabeza, A41D 20/00; pañuelos para la cabeza A41D 23/00). › A42B 3/00 Cascos; Fundas para cascos (cascos de protección F41H 1/04). › Gorras que amortizan los choques, p. ej. cascos anticolisión.

- B29C49/22 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › de preformas o parisones multicapas.

- B29C49/30 B29C 49/00 […] › teniendo moldes o partes de molde móviles.

Fragmento de la descripción:

Procedimiento y aparato para la fabricación de un cuerpo de material composite provisto de una cavidad interior con una abertura al exterior.

Sector técnico de la invención La presente invención se refiere a un procedimiento de fabricación dirigido particularmente a la fabricación de un cuerpo de material composite de matriz termoplástica provisto de una cavidad interior con una abertura al exterior, comprendiendo dicha cavidad al menos una pared curvo-cóncava y teniendo la abertura al exterior una dimensión o ancho menor que la dimensión máxima de la cavidad interior entre dos paredes opuestas. Particularmente, dicho cuerpo hueco puede tratarse de la calota de un casco de protección, como por ejemplo un casco para motociclista, o del componente estructural de un calzado deportivo de prácticas deportivas que requieran un calzado de elevada rigidez, por ejemplo una bota de esquí. Así pues, el cuerpo objeto de fabricación conforme al procedimiento es un cuerpo que sin ser completamente cerrado y hueco, como por ejemplo un depósito, sí presenta una cavidad hueca suficientemente cerrada cuya geometría imposibilita el desmoldeo del cuerpo por procedimientos directos (inyección, termoconformado, etc.) . El método de fabricación desarrollado también permite la realización de piezas con grosor y composición no homogéneas en toda la pieza, y por tanto, diferentes según la zona. Esto permite adaptarse a piezas en las cuales las solicitaciones mecánicas o condiciones a satisfacer sean diversas o no homogéneas en toda la pieza.

La invención también se refiere a un aparato para llevar a cabo el procedimiento. Finalmente, también se da a conocer una calota de casco con una tipología de material acorde con el material utilizado en las etapas del procedimiento que lo hace particularmente adecuado para ser usado en bienes de consumo en los cuales se pueda explotar la mejora en la relación de propiedades mecánicas, tales como comportamiento a impacto o rigidez a flexión, respecto al peso.

Antecedentes de la invención Muchas tipologías de cascos, por ejemplo cascos de motociclismo, de esquí, de alpinismo, hípica, deportes aéreos y náuticos, algunos tipos de ciclismo y también los cascos de protección laboral o balística incorporan un elemento o pieza comúnmente denominada calota (conocida en inglés como shell) , siendo ésta la carcasa externa del casco. Dicho elemento calota tiene diversas funciones principales, siendo una de ellas la de distribuir en un área suficientemente grande del cráneo del usuario las fuerzas aplicadas puntualmente en la superficie de dicha calota como consecuencia de un hipotético impacto, de manera que los niveles de tensión mecánica generada sean menores y así eviten o minimicen los daños biomédicos o lesiones.

En conjunción con el elemento de absorción de impacto interno a la calota, típicamente fabricado en espuma de poliestireno expandido (EPS) , la calota es la encargada de gestionar el proceso de deceleración del impacto, permitiendo mediante el espesor del casco alargar la carrera de deceleración, de manera que el pulso de deceleración experimentado por la masa encefálica del usuario sea suficientemente menor que el que experimentaría sin dicho casco, por debajo de unos parámetros de aceleración máxima y amplitud del pulso determinados, reduciendo así las consiguientes fuerzas inerciales y evitando o minimizando los daños biomédicos o lesión.

De nuevo en conjunción con el elemento de absorción de impacto, otra función de la calota es la de absorber gran parte de la energía cinética inicial del impacto, mediante trabajo de deformación o destrucción del casco, de modo que la energía cinética final se reduzca, minimizando así la velocidad de rebote y la necesidad de gestionar una deceleración superior, reduciendo el componente elástico del impacto.

La calota también es el componente del casco encargado de soportar las posibles solicitaciones por abrasión debidas al deslizamiento superficial del casco sobre o contra la superficie de impacto, reduciendo así la transmisión de estas solicitaciones al usuario, reduciendo o minimizando daños biomédicos o lesiones, así como el componente que actúa como soporte estructural y funcional de todas las piezas del casco durante su uso regular.

Cabe mencionar que no hay que confundir las calotas descritas anteriormente con las calotas de otras tipologías de cascos, como la mayoría de cascos de bicicleta usados en la actualidad y certificados por ejemplo según EN 1078, cuya función es meramente de acabado, dado que las funciones anteriormente descritas son satisfechas, hasta el grado requerido para dicha aplicación y normativa, por el elemento interno de absorción de impacto. Dichas calotas, fabricadas a partir de láminas, telas o films de material termoplástico de espesor muy reducido, inferior a 0, 5 mm, mediante procesos de termoconformado o similares, quedan fuera del ámbito de aplicación de la invención.

Las funciones anteriormente especificadas para la calota implican la necesidad de que ésta, por medio de su estructura geométrica y materiales constituyentes, aporte una serie de propiedades mecánicas genéricas tales como:

- rigidez o capacidad de soportar la aplicación de fuerzas de impacto manteniendo un nivel de deformación suficientemente contenido según la aplicación y normativa de cumplimiento, independientemente de condiciones de ensayo tales como temperatura o tipo de yunque de impacto aplicado;

- plasticidad o capacidad de deformarse permanentemente y sin retorno cuando se le aplican tensiones por encima de su rango elástico;

- tenacidad o capacidad de absorber energía antes de alcanzar su rotura; y

- resistencia a la abrasión.

Para estos requerimientos, un material ideal para la calota tendría un diagrama tensión-deformación muy vertical y una zona plástica muy larga y plana antes de la rotura. La cuantificación de dichas propiedades mecánicas genéricas dependerá y deberá, por tanto, modularse dependiendo de la tipología de producto y de las especificaciones de ensayo de la normativa a aplicar.

En contraposición a los requerimientos mecánicos impuestos al producto, es necesario y conveniente contener el peso total del elemento calota, por motivos de ergonomía y confort (también para promover el uso del casco) . Del conflicto entre la necesidad de prestaciones mecánicas y peso nace la concepción de la utilización de un material composite, particularmente un material de matriz termoplástico reforzado con fibras.

El documento WO2007045466-A1 describe la utilización de un material composite en la sección intermedia del cuerpo hueco que constituye básicamente un depósito de combustible para vehículos con motor de combustión interna. Dicha sección está constituida por la superposición de múltiples capas formadas por porciones de láminas o telas preimpregnadas de resina polimérica de las que la última capa, la más exterior, está formada por al menos un estrato de porciones de láminas o telas tejidas, tipo “sarga” o “plano”, en fibra de carbono. Aunque el cuerpo que constituye el depósito es un cuerpo provisto de una oquedad y de una abertura, como sucede con una calota, la abertura del depósito es considerablemente inferior al diámetro máximo de la cavidad del depósito y sumado a los requerimientos resistentes de sus respectivas normativas, hacen inviable la fabricación de una calota por los métodos habituales utilizados para los depósitos de combustible.

Un tipo particular de materiales que parece satisfacer las necesidades a cumplir por la calota son aquellos conocidos bajo el acrónimo LFRTP perteneciente a la expresión inglesa Long Fiber Reinforced Thermoplastic.

Uno de los componentes básicos de un material tipo LFRTP es el tejido de refuerzo, siendo lo más habitual que el material usado sea de fibra de vidrio, y/o de fibra de aramida y/o de fibra de carbono. Respecto a la estructura del tejido, ésta puede ser un tejido tipo fieltro, con fibras sin orientación determinada unidas mediante un ligante; un tejido “tejido”, en el que dependiendo de la disposición de los hilos de trama y urdimbre se puede distinguir entre un tejido plano, un tejido de sarga, un tejido de raso o satén, un tejido unidireccional (con la mayoría de hilos alineados en una dirección) y un tejido multiaxial. Además de la estructura del tejido, los tejidos pueden superponerse de diversas maneras, por ejemplo siguiendo cada capa una dirección distinta o combinando unos tipos de tejidos con otros, en función de la aplicación.

El otro componente básico de cualquier material composite polimérico es la matriz, siendo lo más habitual que ésta...

Reivindicaciones:

1. Procedimiento de fabricación de un cuerpo (1) de material composite de matriz termoplástica provisto de una cavidad interior con una abertura al exterior, comprendiendo dicha cavidad al menos una pared curvo-cóncava y teniendo la abertura al exterior una dimensión menor que el ancho máximo de la cavidad interior entre dos paredes opuestas, caracterizado porque comprende:

- una primera etapa de corte en porciones, conforme a un patrón del cuerpo a fabricar, de telas preimpregnadas de resina termoplástica en la que al menos algunas de dichas telas preimpregnadas son telas tipo LFRTP, reforzadas con fibras largas, tejidas o no tejidas;

- una segunda etapa de colocación de las porciones de telas preimpregnadas en un molde provisto de una entrada

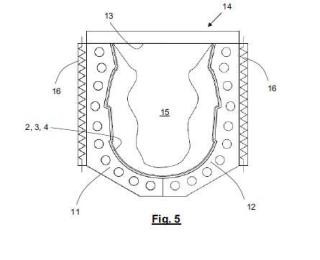

(13) en posición cerrada, dividido en al menos dos semi-moldes (11, 12) enfrentados cuyo cierre configura una cavidad tipo hembra que reproduce la geometría en negativo del cuerpo, disponiendo las porciones de telas preimpregnadas superpuestas en múltiples capas formando una estructura multicapa, posicionando sobre las paredes de la cavidad del molde en primer lugar las porciones que constituirán la capa externa (2) del cuerpo a fabricar y en último lugar las porciones que constituirán la capa interna (4) , estando la capa externa formada por al menos un estrato de porciones de telas tipo “velo” o tipo “fieltro”, que contienen fibras de longitudes comprendidas entre 5 y 20 mm no tejidas y no orientadas;

- una tercera etapa de colocación, cerrando la entrada del molde, de un cabezal (14) provisto de una bolsa (15) configurada como un componente macho con respecto al molde, quedando la bolsa situada en el interior de la cavidad del molde;

- una cuarta etapa de aplicación de presión en el interior de la bolsa produciéndose el inflado de la misma y la expansión hasta un volumen tal que produce el contacto y presión de la superficie de la bolsa contra las porciones de telas dispuestas sobre las paredes de la cavidad del molde y su empuje contra las paredes del molde;

- una quinta etapa, simultánea a la cuarta etapa, de aplicación de calor sobre los semi-moldes (11, 12) partiendo de una temperatura ambiente hasta un valor de temperatura operativa tal que se produzca la fusión de la resina termoplástica presente en las telas y su fluencia para reproducir la geometría del molde;

- una sexta etapa de enfriamiento de los semi-moldes hasta una temperatura tal que permita extraer del molde el cuerpo moldeado solidificado sin deformarse;

- una séptima etapa de despresurización de la bolsa hasta al menos conseguir que ésta deje de contactar con las paredes de la cavidad del molde;

- una octava etapa de retirada del cabezal de la entrada del molde con lo que se extrae la bolsa del interior de la cavidad del molde;

-una novena etapa de apertura del molde por separación entre sí de los al menos dos semi-moldes; y

- una décima etapa de extracción del cuerpo moldeado.

2. Procedimiento según la reivindicación 1, caracterizado porque previamente a la colocación de las porciones de telas de la segunda etapa se lleva a cabo una aplicación gel-coat sobre las paredes de la cavidad del molde, siendo el tipo de gel-coat aplicado compatible con la resina termoplástica de las telas preimpregnadas.

3. Procedimiento según la reivindicación 1, caracterizado porque previamente o a medida que se produce la colocación de las porciones de telas de la segunda etapa se aplica un producto de mejora de la adhesividad sobre las paredes de la cavidad del molde y sobre las porciones de telas colocadas, compatible con la resina termoplástica de las telas preimpregnadas para mejorar el sostén de las porciones de telas sobre el molde y de unas porciones sobre otras.

4. Procedimiento según una cualquiera de las reivindicaciones anteriores, caracterizado porque en la tercera etapa, la bolsa (15) está sometida a una depresión y porque la bolsa comprende en su interior una pieza configurada a modo de jaula a la cual la bolsa se encuentra adherida por la depresión a la que está sometida en dicha etapa.

5. Procedimiento según una cualquiera de las reivindicaciones anteriores, caracterizado porque el valor de la presión que se aplica en el interior de la bolsa en la cuarta etapa está comprendido entre 5 y 10 bar.

6. Procedimiento según una cualquiera de las reivindicaciones anteriores, caracterizado porque simultáneamente a la aplicación de la presión en la cuarta etapa se produce la activación de unos medios calefactores provistos en el molde para realizar la aplicación de calor de la quinta etapa.

7. Procedimiento según una cualquiera de las reivindicaciones anteriores, caracterizado porque la temperatura operativa de la quinta etapa está comprendida entre 100 y 280 ºC.

8. Procedimiento según una cualquiera de las reivindicaciones anteriores, caracterizado porque el tiempo durante el cual se produce la aplicación de calor de la quinta etapa es el tiempo necesario para que se produzca la fusión del material termoplástico de la resina termoplástica presente en las telas y su fluencia para reproducir la geometría del molde.

9. Procedimiento según una cualquiera de las reivindicaciones anteriores, caracterizado porque el enfriamiento de la sexta etapa se realiza por convección forzada mediante un circuito de refrigeración de los al menos dos semimoldes hembra que configuran el molde.

10. Procedimiento según una cualquiera de las reivindicaciones anteriores, caracterizado porque comprende una undécima etapa de operaciones de acabado del cuerpo (1) tales como corte, taladrado y operaciones de acabado superficial.

11. Procedimiento según una cualquiera de las reivindicaciones anteriores, caracterizado porque el cuerpo (1) es una calota de un casco para su uso en vehículos, constituida esencialmente por un cuerpo hueco, formando la parte resistente del casco en caso de choque en accidentes.

12. Procedimiento según una cualquiera de las reivindicaciones 1 a 10, caracterizado porque el cuerpo (1) es el cuerpo resistente de un calzado deportivo tal como una bota de esquí.

13. Procedimiento según una cualquiera de las reivindicaciones anteriores, caracterizado porque en las telas tipo LFRTP preimpregnadas la longitud de las fibras es al menos de 50 mm.

14. Procedimiento según la reivindicación 13 y una cualquiera de las reivindicaciones 1 a 12, caracterizado porque las telas tipo LFRTP preimpregnadas son tejidos híbridos de fibras sintética o inorgánica combinada con fibra termoplástica o bien tejidos sintéticos o inorgánicos que incorporan la resina termoplástica en suspensión o diluida.

15. Procedimiento según una cualquiera de las reivindicaciones anteriores, caracterizado porque la resina termoplástica de las telas preimpregnadas es de polipropileno y las fibras de las telas tipo LFRTP son de fibra de vidrio tipo E.

16. Procedimiento según una cualquiera de las reivindicaciones anteriores, caracterizado porque las fibras de las telas preimpregnadas de la capa externa (2) son de tipo híbrido resultantes de la combinación de fibras de polipropileno con fibras de vidrio o bien son fibras de polipropileno mezcladas con fibras de vidrio.

17. Procedimiento según la reivindicación 16 caracterizado porque la capa externa (2) tiene un área másica comprendida entre 20 y 100 g/m2.

18. Procedimiento según la reivindicación 17 caracterizado porque la capa externa (2) tiene un porcentaje de fibra en peso comprendido entre el 20% y el 40%.

19. Procedimiento según una cualquiera de las reivindicaciones anteriores, caracterizado porque la capa interna (4) está formada por al menos un estrato de porciones de telas tipo LFRTP preimpregnadas.

20. Procedimiento según la reivindicación 19, caracterizado porque las telas tipo LFRTP preimpregnadas de la capa interna (4) son telas tejidas tipo “sarga” en las que las fibras que constituyen la trama y las fibras que constituyen la urdimbre del tejido tienen el mismo número de fibras por unidad de superficie de tela.

21. Procedimiento según la reivindicación 20, caracterizado porque el estrato o los estratos que constituyen la capa interna (4) tienen cada uno un peso másico comprendido entre 300 y 2000 g/m2.

22. Procedimiento según la reivindicación 15 y una cualquiera de las reivindicaciones 19 a 21, caracterizado porque el estrato o los estratos que constituyen la capa interna (4) tienen cada uno un porcentaje de fibra en peso comprendido entre un 50 y un 70%.

23. Procedimiento según una cualquiera de las reivindicaciones 19 a 22, caracterizado porque la capa interna (4) comprende secciones con distinto número de estratos.

24. Procedimiento según una cualquiera de las reivindicaciones anteriores, caracterizado porque en la segunda etapa se coloca en zonas determinadas y situadas entre la capa externa (2) y la capa interna (4) , o bien entre los estratos de la capa interna, porciones de telas preimpregnadas de resina termoplástica superpuestas que constituyen una capa de refuerzo (3) .

25. Procedimiento según la reivindicación 24, caracterizado porque las porciones de las telas de la capa de refuerzo (3) son porciones de telas unidireccionales o tejidas a la plana, donde cada uno de los estratos de la capa de refuerzo tiene un peso másico comprendido entre 300 y 2000 g/m2 y un porcentaje de fibra en peso comprendido entre un 50 y un 70%.

26. Procedimiento según la reivindicación 11 y una cualquiera de las reivindicaciones 13 a 25, caracterizado porque la estructura multicapa comprende secciones con pesos másicos distintos, con un valor mínimo de 1000 g/m2 y un valor máximo de 3500 g/m2, y un valor promedio comprendido entre 1800 y 2400 g/m2.

27. Aparato para llevar a cabo el procedimiento definido en una cualquiera de las reivindicaciones 1 a 26, caracterizado porque comprende:

- un molde provisto de una entrada (13) en posición cerrada, dividido en al menos dos semi-moldes (11, 12) enfrentados cuyo cierre configura una cavidad tipo hembra que reproduce la geometría en negativo del cuerpo (1) ;

- un cabezal (14) provisto de una bolsa (15) configurada como un componente macho con respecto al molde, quedando la bolsa situada en el interior de la cavidad del molde cuando el cabezal está posicionado cerrando la entrada del molde;

- unos medios calefactores (16) del molde;

- unos medios de refrigeración (17) del molde; y

- unos medios de aplicación de presión en el interior de la bolsa.

28. Aparato según la reivindicación 27, caracterizado porque los al menos dos semi-moldes (11, 12) son desplazables uno con respecto del otro.

29. Aparato según la reivindicación 27 ó 28, caracterizado porque los al menos dos semi-moldes (11, 12) son de aluminio o acero.

30. Aparato según una cualquiera de las reivindicaciones 27 a 29, caracterizado porque la bolsa (15) es de silicona.

31. Aparato según una cualquiera de las reivindicaciones 27 a 30, caracterizado porque el cabezal (14) está unido articuladamente al molde en la parte superior en el lado provisto de la entrada (13) .

32. Calota de un casco para su uso en vehículos, constituida esencialmente por un cuerpo (1) hueco, formando la parte resistente del casco en caso de choque en accidentes, caracterizada porque el cuerpo hueco tiene una estructura multicapa que comprende una capa externa (2) y una capa interna (4) , en la que la capa externa está formada por al menos un estrato de porciones de telas preimpregnadas de resina termoplástica, tipo “velo” o tipo “fieltro”, que contienen fibras de longitudes comprendidas entre 5 y 20 mm no tejidas y no orientadas, y en la que la capa interna está formada por al menos un estrato de porciones de telas preimpregnadas de resina termoplástica tipo LFRTP, reforzadas con fibras largas, tejidas o no tejidas.

33. Calota según la reivindicación 32, caracterizada porque en las telas tipo LFRTP preimpregnadas la longitud de las fibras es al menos de 50 mm.

34. Calota según la reivindicación 33, caracterizada porque las telas LFRTP preimpregnadas son tejidos híbridos de fibra sintética o inorgánica combinada con fibra termoplástica o bien tejidos sintéticos o inorgánicos que incorporan la resina termoplástica en suspensión o diluida.

35. Calota según la reivindicación 33 ó 34, caracterizada porque la resina termoplástica de las telas preimpregnadas es de polipropileno y las fibras de las telas tipo LFRTP son de fibra de vidrio tipo E.

36. Calota según una cualquiera de las reivindicaciones 32 a 35, caracterizada porque las fibras de las telas preimpregnadas de la capa externa (2) son de tipo híbrido resultantes de la combinación de fibras de polipropileno con fibras de vidrio o bien son fibras de polipropileno mezcladas con fibras de vidrio.

37. Calota según la reivindicación 36, caracterizada porque la capa externa (2) tiene un área másica comprendida entre 20 y 100 g/m2.

38. Calota según la reivindicación 37, caracterizada porque la capa externa (2) tiene un porcentaje de fibra en peso comprendido entre el 20% y el 40%.

39. Calota según la reivindicación una cualquiera de las reivindicaciones 32 a 38, caracterizada porque las telas tipo LFRTP preimpregnadas de la capa interna (4) son telas tejidas tipo “sarga” en las que las fibras que constituyen la trama y las fibras que constituyen la urdimbre del tejido tiene el mismo número de fibras por unidad de superficie de la tela.

40. Calota según la reivindicación 39, caracterizada porque el estrato o los estratos que constituyen la capa interna (4) tienen cada uno un peso másico comprendido entre 300 y 2000 g/m2.

41. Calota según una cualquiera de las reivindicaciones 32 a 40, caracterizada porque el estrato o los estratos que constituyen la capa interna (4) tienen cada uno un porcentaje de fibra en peso comprendido entre un 50 y un 70%.

42. Calota según una cualquiera de las reivindicaciones 32 a 41, caracterizada porque la capa interna (4) comprende secciones con distinto número de estratos.

43. Calota según una cualquiera de las reivindicaciones 32 a 42, caracterizada porque la estructura multicapa del cuerpo (1) hueco comprende en unas zonas determinadas y situadas entre la capa externa (2) y la capa interna (4) , 5 o bien entre los estratos de la capa interna, porciones de tela preimpregnadas de resina termoplástica superpuestas que constituyen una capa de refuerzo (3) .

44. Calota según la reivindicación 43, caracterizada porque las porciones de las telas de la capa de refuerzo (3) son porciones de telas unidireccionales o tejidas a la plana, donde cada uno de los estratos de la capa de refuerzo tiene un peso másico comprendido entre 300 y 2000 g/m2 y un porcentaje de fibra en peso comprendido entre un 50 y un 70%.

45. Calota según una cualquiera de las reivindicaciones 32 a 44, caracterizada porque la estructura multicapa del cuerpo (1) hueco comprende secciones con pesos másicos distintos, con un valor mínimo de 1000 g/m2 y un valor máximo de 3500 g/m2, y un valor promedio comprendido entre 1800 y 2400 g/m2.

14

Fig. 1

Fig. 3

Fig. 2

Fig. 5

2, 3, 4

Fig. 6 12

Fig. 7

Patentes similares o relacionadas:

Recipiente multi volumen y procedimiento para el moldeo por soplado del recipiente, del 1 de Julio de 2020, de Corpack GmbH: Un recipiente multi volumen compuesto de un primer elemento y por lo menos un segundo elemento , en el que el primer elemento […]

Recipiente con bolsa interior, del 1 de Julio de 2020, de GAPLAST GMBH: Recipiente, que consiste en un recipiente exterior sustancialmente rígido y una bolsa interior ligeramente deformable, en el que el recipiente exterior y la bolsa interior consisten […]

ARTÍCULO DE ENVASADO, del 14 de Mayo de 2020, de UROLA, S.COOP.: Artículo de envasado que comprende un material multicapa coextruido, comprendiendo el material multicapa coextruido una capa realizada […]

Procedimiento para la prueba de estanqueidad de una bolsa en el espacio interior de un recipiente, del 30 de Octubre de 2019, de BOEHRINGER INGELHEIM INTERNATIONAL GMBH: Procedimiento para la prueba de estanqueidad de una bolsa prevista en un recipiente con una instalación , donde la instalación presenta una cámara […]

Procedimiento para la prueba de estanqueidad de una bolsa en el espacio interior de un recipiente, del 30 de Octubre de 2019, de BOEHRINGER INGELHEIM INTERNATIONAL GMBH: Procedimiento para la prueba de estanqueidad de una bolsa prevista en un recipiente con una instalación , donde la instalación presenta una cámara […]

Contenedor con bolsa interior moldeado por soplado de forma integral que tiene una capa interior y la capa exterior hecha del mismo material y preforma para producirlo, del 2 de Octubre de 2019, de Anheuser-Busch InBev S.A: Un contenedor con bolsa interior moldeado por soplado de forma integral que tiene una región de cuello y una boca adecuada para dispensar un líquido […]

Tubo moldeado por extrusión y soplado y procedimiento, del 9 de Enero de 2019, de ALPLA WERKE ALWIN LEHNER GMBH & CO. KG: Tubo moldeado por extrusión y soplado, tratándose de un tubo llenado o que puede llenarse a través de su extremo posterior, cuyo cuerpo, hombro […]

Parisón extrudida de PET y recipiente fabricado, del 15 de Noviembre de 2018, de PLASTIPAK PACKAGING, INC.: Un parisón de PET extruido que incluye: - un primer polímero extruido que consiste de PET; y - un segundo polímero extruido que consiste de PET; - en el que el primer […]

Un proceso para la producción de un recipiente moldeado por soplado con un excelente carácter deslizante en relación con los contenidos fluidos, del 26 de Octubre de 2018, de Toyo Seikan Group Holdings, Ltd: Un proceso para la producción de un recipiente [10] formado por soplado que tiene una capa [3] líquida formada en una cantidad de no más de […]