PROCEDIMIENTO DE AGLOMERACIÓN DE MINERALES DE HIERRO CON SUPRESIÓN TOTAL DE EMISIONES CONTAMINANTES HACIA LA ATMÓSFERA.

Procedimiento de aglomeración de minerales de hierro sobre una banda,

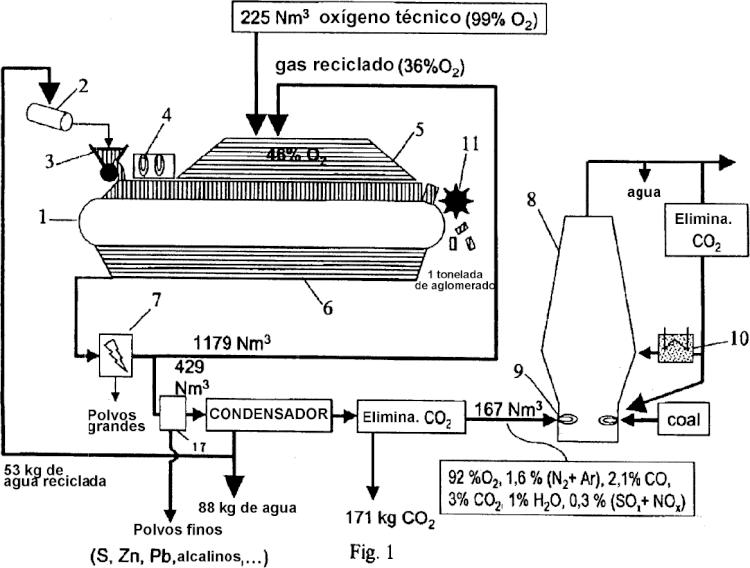

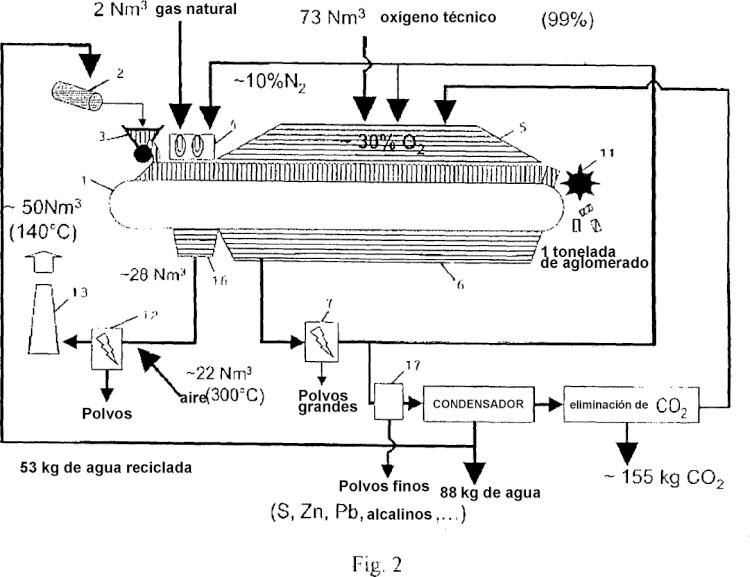

formada preferentemente por una rejilla móvil sin fin, y de tratamiento de los gases procedentes de dicho procedimiento, que comprende las operaciones siguientes: - depositar sobre la banda, en forma de una capa permeable, una carga que comprende una mezcla de minerales de hierro y de combustible sólido; - encender dicha carga en su superficie superior con la ayuda de una campana de encendido; - aspirar un gas comburente a través de dicha carga, en el sentido de su superficie superior hacia su superficie inferior, para hacer progresar un frente de combustión sobre todo el espesor de la capa formada por la carga, obteniéndose una torta aglomerada al final de esta última operación; - reciclar una primera parte de los gases recogidos bajo dicha carga reinyectándolos, con el gas comburente citado anteriormente, a través de la superficie superior de la carga, comprendiendo los gases aspirados a través de la carga, además de los gases reciclados, oxígeno puro o técnico inyectado a partir de una fuente externa a la instalación de aglomeración; - purgar una segunda parte de los gases recogidos bajo dicha carga y reenvío de éste a la atmósfera; - descargar de la banda dicha torta de aglomeración; caracterizado porque el reciclaje de los gases recogidos bajo la carga se subdivide en un reciclaje directo y un reciclaje indirecto, comprendiendo este último las operaciones siguientes: - secar la parte no directamente reciclada de los gases recogidos bajo dicha carga; - hacer sufrir una descarbonatación, es decir una extracción del CO2, a los gases que han sufrido la operación anterior de secado; - reciclar el flujo residual de gas después de la descarbonatación mediante reinyección a través de la superficie superior de la carga; de tal manera que la cantidad en oxígeno externo inyectado a través de la carga y la proporción de gas directamente reciclado e indirectamente reciclado se seleccionan para obtener un contenido en oxígeno en el flujo residual de los gases no reciclados directamente, secados y que han sufrido la descarbonatación, en el momento de la reinyección de dicho flujo residual a través de la superficie superior de la carga, de por lo menos 40%

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06447052.

Solicitante: CENTRE DE RECHERCHES METALLURGIQUES ASBL - CENTRUM VOOR RESEARCH IN DE METALLURGIE VZW.

Nacionalidad solicitante: Bélgica.

Dirección: Boulevard de la Plaine 5 1050 BRUXELLES BELGICA.

Inventor/es: MUNNIX, RENE, Vanderheyden,Bernard.

Fecha de Publicación: .

Fecha Solicitud PCT: 12 de Abril de 2006.

Clasificación Internacional de Patentes:

- C21B13/00E1

- C21B5/00 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21B FABRICACION DEL HIERRO O DEL ACERO (tratamiento preliminar de mineral de hierro o de chatarra C22B 1/00). › Fabricación de hierro fundido en alto horno.

- C22B1/20B

Clasificación PCT:

- C22B1/20 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › C22B 1/00 Tratamiento preliminar de minerales o residuos metálicos. › en máquinas de sinterización con parrilla móvil.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2360677_T3.pdf

Fragmento de la descripción:

Objeto de la invención

La presente invención se refiere a unas mejoras del procedimiento de aglomeración de minerales de hierro sobre una rejilla móvil, en el campo de la siderurgia. El interés principal de estas mejoras reside en una realización del procedimiento con supresión total o casi total del vertido de emisiones gaseosas contaminantes en la atmósfera.

Estado de la técnica

El proceso de aglomeración a alta temperatura sobre banda del mineral de hierro, con vistas a transformar este en una sustancia que puede servir como carga de alimentación de los altos-hornos, se conoce desde hace mucho tiempo y está ampliamente expandido en el mundo.

Consiste principalmente en depositar sobre una banda móvil una carga constituida, mayoritariamente, por una mezcla de minerales de hierro y de combustible sólido, generalmente polvo de coke o carbón, en encender esta carga en su superficie superior y en aspirar aire a través de la carga para hacer progresar la combustión en todo el espesor de la capa formada por la carga en la banda. Al final de la operación, se obtiene una torta aglomerada que, después de la trituración y del cribado, constituye una carga de calidad para el alto-orno.

La combustión del polvo de coke o del carbón genera un caudal de humos importante y muy cargado en contaminantes tales como polvos, monóxido de carbono, monóxido de nitrógeno, dióxido de azufre, contaminantes orgánicos volátiles y semi-volátiles, en particular dioxinas y furanos.

Para cumplir con las normativas medioambientales más estrictas, es cada vez más necesario recurrir a unas técnicas costosas de descontaminación de los humos, que generan unos costes excesivos debido a la importancia del flujo de humos a tratar (típicamente 1.800 a 2.000 Nm3 por tonelada de aglomerado producido).

El reciclaje de una parte de los humos a través de la carga a aglomerar es una técnica cada vez más extendida, descrita por ejemplo en los documentos DE-C-44 11 505, CH-A-297328, JP-A-51 120905, US-A-4.536.211, US-A-4.023.960, etc. Esta técnica presenta la triple ventaja siguiente:

- destrucción in situ o captación de ciertos contaminantes durante su reciclaje a través de la carga (es decir, post-combustión del CO y de los contaminantes orgánicos, reducción parcial de los NOx, filtración de los polvos); - reducción significativa del volumen residual a tratar, antes del vertido a la atmósfera, y por lo tanto fuerte reducción del coste de descontaminación "end-of-pipe" el día que ésta resulte necesaria; - recuperación directamente en la carga del calor sutancial y latente de los humos reciclados, lo cual se traduce por un consumo menor de combustible sólido, de lo cual se desprende asimismo una menor formación de SOx, siendo el combustible sólido generalmente la fuente principal de azufre en el procedimiento.Existen varias variantes industrializadas de la técnica del reciclaje de los humos de combustión; se puede citar por ejemplo el procedimiento EOS (Emission Optimized Sintering) desarrollado por Lurgi y aplicado en Corus (IJmuiden, Países Bajos) y el procedimiento LEEP (Low Emission and Energy optimized sintering Process) desarrollado por HKM para su propia cadena de aglomeración (Hückingen, Alemania).

El procedimiento EOS consiste en un reciclaje no selectivo de una parte (± 50%) del conjunto de los humos, siendo el objetivo en este caso más bien reducir lo máximo posible el volumen de gas residual con vistas a una disminución del coste de su tratamiento "end-of-pipe", a pesar de que resulta intrínsicamente en una cierta reducción de la mayoría de las emisiones contaminantes (incluyendo SOx, NOx, dioxinas y furanos).

En el caso del procedimiento LEEP, se trata del reciclaje selectivo de los humos de final de cocción, los más calientes y los más contaminados. Esto permite en teoría obtener un índice de descontaminación intrínseca más elevado que en el caso del procedimiento EOS; en particular se recicla y destruye una mayor proporción de dioxinas en el frente de llama. El procedimiento necesita sin embargo un intercambio de calor que permite calentar los humos no reciclados con la ayuda de los humos a reciclar para asegurar un funcionamiento correcto de los electrofiltros, evitar problemas de corrosión y mantener una temperatura suficiente de vertido a la chimenea.

Sin embargo, el reciclaje de los humos adolece asimismo de inconvenientes no despreciables: caída de la productividad y de la calidad del producto (aglomerado) en cuanto el contenido en oxígeno en la entrada de la carga cae por debajo de un cierto umbral (15 a 18% según el caso). Como el contenido en oxígeno disminuye a medida que se aumenta el índice de reciclaje de los humos, en la práctica, es obligatorio limitar este índice de reciclaje muy por debajo de su máximo teórico para mantener unos rendimientos de aglomeración aceptables. El índice de reciclaje efectivamente aplicado varía entonces entre 20 y 50%, mientras que en teoría, se podría subir muy por encima (70 a 80% según los casos). El límite teórico, en régimen establecido, resulta de la necesidad de realizar la aportación de oxígeno fresco necesario para la combustión, de asegurar una evacuación equivalente de los productos de combustión, pero también de la obligación de evacuar el excedente de humos generados. El flujo saliente es en efecto superior al flujo entrante debido a la evaporación del agua de la carga, de la calcinación de los hidratos y de los carbonatos, que liberan respectivamente vapor de agua y dióxido de carbono, así como unos caudales más o menos importantes de entrada de aire parásito en los circuitos de aspiración.

La inyección de oxígeno puro o técnico en los humos reciclados o en el aire de refuerzo o también en el gas aspirado a través de la carga a aglomerar, después de la mezcla de los humos reciclados y del aire de refuerzo, permite mantener el contenido en oxígeno en el seno de la carga, a un nivel suficiente para conservar unos rendimientos de aglomeración aceptables. Esto permite asimismo -a igualdad de rendimientos-aumentar el índice de reciclaje de los humos, gracias a la reducción del lastre de nitrógeno aportado por el aire, aspirado en cantidad menor en el caso en el que se recurre a una sobreoxigenación del gas aspirado. Pero esto resulta muy caro, aún más cuando una parte no despreciable (~30%) del oxígeno inyectado es pura y simplemente rechazada a la chimenea con el resto del flujo gaseoso residual sin haber servido para la combustión.

Otra problemática que conviene tener en cuenta a partir de ahora es la de las emisiones de gas con efecto invernadero. El reciclaje de los humos tal como se practica en la actualidad, permite reducir a prorrata del ahorro de energía, es decir de aproximadamente 10 a 15%, la emisión específica, definida como la emisión por tonelada de aglomerado, de dióxido de carbono (CO2). Pero la eliminación total, o por lo menos exhaustiva, del CO2 en estas condiciones por una descarbonatación del flujo de humos residuales no es muy previsible. En efecto, gracias al reciclaje, el porcentaje en volumen en CO2 en los humos aumenta de ± 5% a ± 10%, pero esto sigue siendo muy insuficiente para una aplicación económicamente viable de las técnicas de captura del CO2 existentes.

El documento JP-A-52 116 703 divulga un procedimiento de aglomeración de minerales de hierro sobre banda, en el que la concentración del oxígeno aspirado a través de la carga se controla en un intervalo de 17 a 50%. Una parte de los gases recogidos bajo la carga se recicla, siendo el resto purgado y tratado para retirar el agua y el gas carbónico, siendo el gas tratado inyectado a continuación en las toberas de un alto-horno, sin pérdidas en la atmósfera. A medida que la proporción de oxígeno aumenta en el gas, aumenta asimismo la eficacia del oxígeno utilizado. Así, la cantidad de oxígeno requerida por tonelada de producto terminado apenas aumenta y la cantidad de humos producidos disminuye. Además, la concentración en CO2 en los humos aumenta al mismo tiempo que aumenta la productividad, de manera que la eliminación del CO2 por tonelada de producto terminado se realiza a un coste relativamente bajo.

El documento JP-A-52 116 702 divulga un procedimiento de aglomeración de minerales de hierro sobre banda, en el que se añade oxígeno o un gas que contiene oxígeno al gas comburente aspirado a través de la carga, para controlar la concentración en CO2 en los humos recogidos bajo la carga, en un intervalo de 25 a 60%, y la concentración en CO2+H2O en un intervalo de... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de aglomeración de minerales de hierro sobre una banda, formada preferentemente por una rejilla móvil sin fin, y de tratamiento de los gases procedentes de dicho procedimiento, que comprende las operaciones siguientes:

- depositar sobre la banda, en forma de una capa permeable, una carga que comprende una mezcla de minerales de hierro y de combustible sólido; - encender dicha carga en su superficie superior con la ayuda de una campana de encendido; - aspirar un gas comburente a través de dicha carga, en el sentido de su superficie superior hacia su superficie inferior, para hacer progresar un frente de combustión sobre todo el espesor de la capa formada por la carga, obteniéndose una torta aglomerada al final de esta última operación; - reciclar una primera parte de los gases recogidos bajo dicha carga reinyectándolos, con el gas comburente citado anteriormente, a través de la superficie superior de la carga, comprendiendo los gases aspirados a través de la carga, además de los gases reciclados, oxígeno puro o técnico inyectado a partir de una fuente externa a la instalación de aglomeración; - purgar una segunda parte de los gases recogidos bajo dicha carga y reenvío de éste a la atmósfera; - descargar de la banda dicha torta de aglomeración;caracterizado porque el reciclaje de los gases recogidos bajo la carga se subdivide en un reciclaje directo y un reciclaje indirecto, comprendiendo este último las operaciones siguientes:

- secar la parte no directamente reciclada de los gases recogidos bajo dicha carga;

- hacer sufrir una descarbonatación, es decir una extracción del CO2, a los gases que han sufrido la operación anterior de secado;

- reciclar el flujo residual de gas después de la descarbonatación mediante reinyección a través de la superficie superior de la carga;

de tal manera que la cantidad en oxígeno externo inyectado a través de la carga y la proporción de gas directamente reciclado e indirectamente reciclado se seleccionan para obtener un contenido en oxígeno en el flujo residual de los gases no reciclados directamente, secados y que han sufrido la descarbonatación, en el momento de la reinyección de dicho flujo residual a través de la superficie superior de la carga, de por lo menos 40%.

2. Procedimiento según la reivindicación 1, caracterizado porque los gases son recogidos selectivamente bajo la carga, preferentemente bajo la segunda mitad o el último tercio de la cadena de aglomeración y sufren un tratamiento complementario para eliminar contaminantes ácidos, por ejemplo con cal.

3. Procedimiento según la reivindicación 1, caracterizado porque dicha purga de los gases se efectúa bajo la carga, preferentemente a la altura de la campana de encendido, seguida de una limpieza de los polvos y de un reenvío a la atmósfera, para impedir la acumulación de nitrógeno en el procedimiento de aglomeración.

4. Procedimiento según la reivindicación 1, caracterizado porque el volumen de gas residual reinyectado a través de la parte superior de la carga, expresado en las condiciones normales de presión y temperatura, es por lo menos 5 veces menor que el volumen total de los gases recogidos bajo la banda.

5. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque el flujo residual de los gases no reciclados directamente sufre una operación de limpieza de los polvos finos y/o de eliminación de los SOx y/o de los metales pesados y alcalinos, previa a la operación de secado y descarbonatación.

6. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque una parte del agua procedente de la operación de secado de los gases se utiliza como refuerzo para una operación de granulación de la carga antes de la deposición sobre la banda.

7. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque el agua procedente del secado de la parte no reciclada directamente de los gases recogidos bajo dicha carga se recupera mediante condensación.

Patentes similares o relacionadas:

Proceso de fabricación de arrabio en un alto horno usando gránulos que contienen materiales termoplásticos y celulósicos, del 11 de Marzo de 2020, de Subcoal International B.V: Proceso de fabricación de arrabio en un alto horno, dicho proceso comprendiendo las etapas de: a) cargar el alto horno con mineral de hierro y coque; b) […]

Procedimiento para la producción de lana de roca y de fundido recuperable, del 23 de Octubre de 2019, de Eco'ring: Procedimiento de producción de lana de roca y de fundido por fusión de una mezcla de materiales tales como basalto, escoria de alto horno, coque y componentes […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Instalación combinada para la producción de acero y procedimiento para el funcionamiento de la instalación combinada, del 14 de Mayo de 2019, de ThyssenKrupp AG: Instalación combinada para la producción de acero con un alto horno para la producción de hierro bruto, una acería con convertidor […]

Método para el funcionamiento de un alto horno, del 6 de Marzo de 2019, de NIPPON STEEL CORPORATION: Un método para el funcionamiento de un alto horno en el que se carga mineral de hierro y coque desde una parte superior del horno y se inyecta carbón […]

Comenzar un proceso de fundición, del 28 de Febrero de 2018, de Tata Steel Limited: Un método para iniciar un proceso basado en baño fundido para fundir un material de alimentación metalífero para formar un metal fundido en un aparato de fundición, el aparato […]

Horno de cuba y procedimiento para el funcionamiento del mismo, del 24 de Enero de 2018, de LINDE AKTIENGESELLSCHAFT: Horno de cuba, especialmente un horno de cúpula, para la fusión de un material que contiene metal con al menos un dispositivo de tobera , comprendiendo el dispositivo de […]

Tambor de mezcla para un alto horno, del 7 de Enero de 2015, de TEGA INDUSTRIES LIMITED: Tambor de mezcla para un alto horno que incluye un cuerpo y está adaptado para alojar materiales para su mezcla, teniendo dicho tambor un sistema de revestimiento […]