Preforma y recipiente para productos contaminables y método para la fabricación de los mismos.

Método para la fabricación de un recipiente, que comprende las etapas de hacer una mezcla (13,

23) de un material plástico (11) con aditivos (12) incorporados en la misma; moldear por inyección una preforma (10, 20) que comprende al menos una capa fabricada con dicha mezcla (13, 23), seguido por el soplado de dicha preforma en un recipiente, en el que dicho aditivos (12) se fabrican de un material que tiene una temperatura vítrea más alta Tg que dicho material plástico (11), produciendo de este modo un incremento del valor de la temperatura Tg, caracterizado porque comprende además las etapas de:

•r un formador de núcleo o formador de grano en dicho material plástico (11),

•r un cristal en su interior y

•r núcleos en dicha preforma mediante dicha última adición.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/BE2008/000092.

Solicitante: RESILUX.

Nacionalidad solicitante: Bélgica.

Dirección: Damstraat 4 9230 Wetteren BELGICA.

Inventor/es: DIERICKX,William.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29B11/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 11/00 Fabricación de preformas (B29C 61/06 tiene prioridad). › Moldeo por inyección.

- B29B11/14 B29B 11/00 […] › caracterizado por la estructura o la composición.

- B29C49/06 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › Moldeo por inyección-soplado.

- B29C49/22 B29C 49/00 […] › de preformas o parisones multicapas.

- B29C49/64 B29C 49/00 […] › Calentamiento o enfriamiento de las preformas, parisones o de objetos soplados.

PDF original: ES-2550691_T3.pdf

Fragmento de la descripción:

D E S C R I P C I Ó N

PREFORMA Y RECIPIENTE PARA PRODUCTOS CONTAMINABLES Y MÉTODO PARA LA FABRICACIÓN DE LOS MISMOS

Campo de la invención

La presente invención se refiere a recipientes para contener productos que son contaminables, esencialmente de la industria alimentaria, más particularmente, leche y otros productos lácteos, incluyendo nutrientes y productos lácteos que están enriquecidos o que contienen fruta. 10

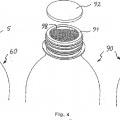

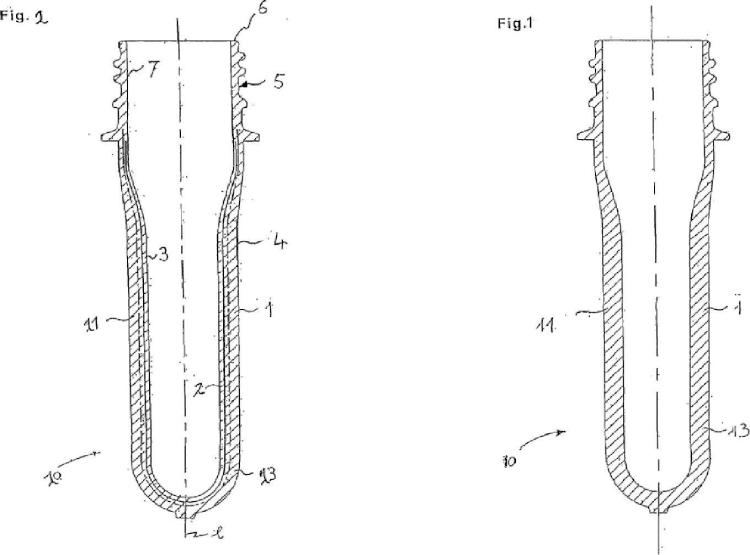

La presente invención se refiere también a una preforma, que sirve como un producto semi-acabado, para la fabricación de tales recipientes, que consiste de al menos una capa de base fabricada con un material plástico primario, con una cierta cantidad de aditivos incorporados en su interior.

Antecedentes de la invención 15

Los recipientes de plástico, incluyendo botellas de poliésteres y sobre todo de tereftalato de polietileno (PET) se emplean cada vez más para el envasado de alimentos y bebidas. Los recipientes de PET fueron utilizados originalmente para bebidas carbonatadas, tales como el agua de soda. Desde entonces, han ganado mucho terreno en todas las áreas del sector de la alimentación, tales como bebidas, incluyendo leche. 20

Un problema que surgirá aquí es que hoy en día las botellas de PET no se pueden aseptizar por encima de 60 ºC con las instalaciones existentes para el llenado de botellas de polietileno. En contraste, sin embargo, esto es necesario en las máquinas de llenado aséptico lineales donde se aplican 80 ºC aproximadamente para la esterilización de las botellas que se tienen que llenar. Esto permitiría una transición atractiva de botellas de PE a botellas de PET, lo cual presentaría una serie de ventajas. 25

Un problema adicional radica en la necesidad imperiosa de proporcionar una estabilidad térmica satisfactoria del recipiente de PET. En contraste, en el estado de la técnica existente, se utilizan sobre todo recipientes que se fabrican a partir de preformas los cuales comprenden una denominada capa intermedia negra, donde el soplado hasta los recipientes de estas preformas implica muchas dificultades puesto que la capa intermedia negra recoge una gran cantidad de radiaciones infrarrojas. Esto es debido a su alta conducción de calor de modo que el calentamiento local 30 asociado es demasiado grande en la operación de soplado.

Técnica Anterior

Ese problema ha surgido en respuesta al hallazgo de que el mercado existente de las botellas de polietileno sufre 35 grandes pérdidas. Cuando se aseptizan las botellas que se tienen que llenar, se trabaja generalmente a temperaturas más altas. Con las botellas de polietileno esto ocurre sin problemas, a diferencia del PET, cuya temperatura suave es de aproximadamente 70 ºC. En contraste, sin embargo, el equipo de extrusión utilizado para el polietileno necesita cortes en el cuello con la formación de una muesca en el borde de la zona de abertura donde se fija un cierre hermético apropiado. Esto implica la necesidad de cierres herméticos apropiados adicionales como ondas o láminas estancas con 40 el fin de cerrar herméticamente por completo el lado de abertura de los recipientes donde se ha cortado en el proceso de aseptización. Todo esto dificulta algo el vertido, respectivamente la bebida desde dichos recipientes. El diseño del cuello para las botellas de polietileno puro hace que sea necesario el corte, con una necesidad asociada para un cierre hermético. Este problema no se produce con materiales sintéticos tales como el PET.

En vista de lo anterior y el comportamiento atractivo del PET, se buscó una solución con este material. Los rellenos 45 existentes, que originalmente estaban destinados para el llenado de botellas de polietileno a temperaturas más altas, sin embargo, no parecen útiles para el llenado de botellas de PET normales. Las temperaturas de operación son demasiado elevadas para el llenado de botellas de PET en lugar de polietileno. Esto hizo imposible el llenado de las botellas de PET normales, ya que la temperatura de fusión del PET, que es inferior a la temperatura de operación normal en la aseptización de botellas de PE. Si las máquinas de llenado aséptico lineales existentes tienen que ser utilizadas para el 50 llenado de botellas de PET, se deben aceptar temperaturas más altas para la esterilización de las botellas ya que de lo contrario estas instalaciones no son adecuadas para el llenado de botellas de PET normales los cuales no pueden resistir estas condiciones de esterilización, particularmente la temperatura.

La patente WO 2007/128085 describe una preforma, que sirve como un producto semi-acabado, para un recipiente destinado a contener, en su interior, productos que son sensibles a la radiación, particularmente, a la luz y productos 55 alimenticios y lácteos, que consiste de al menos una capa de base fabricada con un material de base de plástico primario, con una cierta cantidad de aditivos incorporados en su interior. La preforma es virtualmente opaca en toda la extensión de la misma, donde se incorpora un porcentaje relativamente bajo de los aditivos de plástico para generar dicha apariencia opaca, a fin de proteger el espacio interior de la misma que está delimitado por la misma contra la radiación externa, particularmente la radiación electromagnética, más particularmente la luz, bajo condición de presión 60 normal.

La patente WO 95/16554 de la técnica anterior más cercana describe una preforma multicapa y un recipiente que utiliza naftalato de polietileno (PEN) o una mezcla de PEN y tereftalato de polietileno (PET) como el material polimérico para las capas exteriores del recipiente. Para la capa interior, se describe un poliéster no cristalizable o poliéster sustancialmente no fatigable-deformable. El segundo material en el presente documento es un material que es esencial para la fabricación del recipiente. 5

La patente US 2003/000131 desvela un recipiente moldeado por inyección de plástico multicapa que utiliza una tecnología de moldeo de maguito. Un manguito interior que comprende un acabado de cuello de un material termorresistente, tal como PEN es usado para aumentar la resistencia al calor del recipiente.

La patente EP 0928683 desvela un laminado multicapa que consiste se un poliéster termoplástico de alta temperatura y de un poliéster termoplástico de baja temperatura, mientras que la capa de baja temperatura contiene al menos un 10 inhibidor de la velocidad de cristalización para evitar la neblina sustancial durante el procesamiento del laminado a las temperaturas más altas requeridas para la capa de elevada temperatura.

La patente WO 2006/099700 desvela un recipiente multicapa compuesto de materiales primario, secundario y terciario, donde el material terciario es un fluido.

Objetivo de la invención

El principal objetivo de la presente invención es proporcionar tales botellas con el fin de hacer un llenado estéril a temperaturas moderadas, particularmente entre 75 y 85 ºC, aumentando por tanto las propiedades térmicas de las botellas que son de tal manera que la contracción térmica de las botellas no exceda un valor predeterminado a una 20 temperatura de operación predeterminada.

Las denominadas líneas asépticas son muy costosas de modo que el diseño de los nuevos sistemas de llenado adaptados especialmente a los requerimientos de PET no es una opción. Por consiguiente, la presente invención tiene el objetivo de proponer una solución para el problema anterior. Esto implica la provisión de aditivos especiales adecuados en términos de cantidad y tipo, los cuales se van a incluir en el material de base primario para el logro de las 25 denominadas mezclas adecuadas.

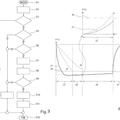

Resumen de la invención Por tanto, de acuerdo con la invención se describe un método para fabricar un recipiente, comprendiendo este método las etapas de hacer una mezcla de un material plástico con aditivos incorporados en su interior; moldear por inyección una preforma que comprende al menos una capa fabricada con dicha mezcla; seguido del soplado de dicha preforma en 30 un recipiente, en el que dichos aditivos se fabrican de un material que tiene una temperatura vítrea mayor Tg que dicho material plástico, produciendo de este modo un mayor valor de la temperatura Tg, caracterizado por que comprende además las etapas de:

añadir un formador de núcleo o formador de grano en dicho material plástico,

formar un cristal en su interior y 35

formar núcleos en dicha preforma mediante dicha última adición.

Gracias a la inclusión de un aditivo apropiado en la materia prima primaria, la cuestión de la temperatura se elimina de modo que el llenado de las botellas fabricadas de esta mezcla de material se puede hacer con las instalaciones... [Seguir leyendo]

Reivindicaciones:

1. Método para la fabricación de un recipiente, que comprende las etapas de hacer una mezcla (13, 23) de un material plástico (11) con aditivos (12) incorporados en la misma; moldear por inyección una preforma (10, 20) que comprende al menos una capa fabricada con dicha mezcla (13, 23) , seguido por el soplado de dicha 5 preforma en un recipiente, en el que dicho aditivos (12) se fabrican de un material que tiene una temperatura vítrea más alta Tg que dicho material plástico (11) , produciendo de este modo un incremento del valor de la temperatura Tg, caracterizado porque comprende además las etapas de:

añadir un formador de núcleo o formador de grano en dicho material plástico (11) ,

formar un cristal en su interior y 10

formar núcleos en dicha preforma mediante dicha última adición.

2. Método de acuerdo con la reivindicación anterior, caracterizado porque el material plástico (11) se moldea por inyección con la adición de un porcentaje de aditivos (12) en dicha mezcla (13, 23) , y porque se controla dicho aumento del valor de la temperatura vítrea Tg, en el que la preforma inyectada se sopla dentro de dicho 15 recipiente mediante moldeo por soplado con dicho valor Tg, con lo que el índice de refracción del material plástico (11) se ve tan afectado que la radiación incidente prácticamente no se refracta cuando alcanza o incide en su pared, en el que la pared interna (9) del mismo queda protegida contra la radiación externa, particularmente la radiación electromagnética, particularmente la luz.

3. Método de acuerdo con una de las reivindicaciones anteriores, caracterizado porque la preforma se calienta hasta cierta temperatura de calentamiento, en el que se genera un efecto de cristalización del polímero, que consiste en un incremento de la cristalización de dicho material plástico (11) a través de la acción del formador de núcleo o formador de grano.

4. Método de acuerdo con la reivindicación 3, caracterizado porque la temperatura de calentamiento se encuentra entre 70 y 90 ºC, preferiblemente entre 75 y 85 ºC.

5. Método de acuerdo con la reivindicación 3, caracterizado porque la temperatura de calentamiento se incrementa a un objetivo de al menos 90 ºC, preferiblemente hasta 100 ºC. 30

6. Método de acuerdo con una de las dos reivindicaciones anteriores, caracterizado porque el valor de contracción de dicho recipiente no es más del 5%, preferiblemente como máximo el 3, 5%, más preferiblemente menos del 1% cuando se llena con agua a una temperatura de 86 ºC durante cinco minutos.

7. Método de acuerdo con una de las reivindicaciones anteriores, caracterizado porque dichos aditivos presentan una acción neutralizadora sobre la radiación externa y/o la formación de gas indeseada, lo cual se origina a partir de la degradación de dicho producto o líquidos destinados a llenar dicho recipiente que se va a producir a partir de dicha preforma, y/o de los materiales de residuos o de degradación, que se originan a partir de dicho propio recipiente, y/o de las sustancias, y/o los reactivos que tienen un efecto adverso sobre un 40 producto a contener, particularmente en el que al menos algunos de dichos aditivos que se añaden consisten en sustancias que mueren.

8. Preforma para el recipiente fabricado con un método de acuerdo con una de las reivindicaciones anteriores, fabricada con una mezcla (13, 23) de material plástico primario (11) con una cierta cantidad de aditivos (12, 22) 45 incorporados en la misma, caracterizada porque la cantidad de dichos aditivos (12) está comprendida entre 1% y 20%, preferiblemente entre 5 y 15%, más de preferencia aproximadamente 10%, en peso y/o porque dicho material plástico (11) se forma a partir de un material que se puede estirar biaxialmente, preferiblemente PET o polipropileno.

9. Preforma de acuerdo con la reivindicación anterior, caracterizada porque dichos aditivos (12) se forman de polímero, particularmente, polímero termoplástico, más particularmente porque los aditivos (12) comprenden policarbonato, PEN, PETN05, polipropileno o PET, esencialmente o no, respectivamente.

10. Preforma de acuerdo con una de las reivindicaciones 8 o 9, caracterizada porque la preforma (10) posee una 55 estructura de una sola capa.

11. Preforma de acuerdo con una de las reivindicaciones 8 a 10, caracterizada porque la preforma (10) posee una estructura multicapa, particularmente una estructura de tres capas, esencialmente compuestas de dicho material plástico primario (11) , comprendiendo además una capa de núcleo intermedia (2) , que actúa como una 60 capa de barrera, particularmente como barrera para el oxígeno y/o la luz, la cual se compone de un material plástico secundario (21) para restringir la luz y/u oxígeno residual transmitidos.

12. Preforma de acuerdo con la reivindicación anterior, caracterizada porque dicha capa intermedia (2) es de color blanco o coloreada, en la que dicha capa intermedia (2) se compone de una mezcla de dicho material plástico secundario (21) con aditivos secundarios (22) de acuerdo con una relación predeterminada, particularmente del 1 al 50%, preferiblemente del 15 al 35% en peso, con lo que (2) representa no más del 10% del peso total de la preforma (20) ; en la que dicho material plástico secundario (21) se forma de un material que 5 se puede estirar biaxialmente, particularmente PET, en particular, en la que dichos aditivos (12, 22) poseen una acción neutralizante en los reactivos con un impacto adverso en el contenido, en la formación de gas procedente de una degradación de dicho producto o en sustancias externas, especialmente oxígeno y/o dióxido de carbono, formando de ese modo una barrera activa o pasiva en la pared de la preforma, más particularmente en la que una barrera de gas se incluye en una de las capas, particularmente en dicha capa 10 intermedia (2) , consistiendo por tanto de un material de barrera (23) con absorción de gas relevante, en la que dicha capa intermedia (2) actúa como una barrera de gas.

13. El uso de un recipiente fabricado mediante un método de acuerdo con cualquiera de las reivindicaciones 1 a 7 o de una preforma de acuerdo con cualquiera de las reivindicaciones 8 a 12, caracterizado porque dicho 15 recipiente contiene productos que son productos contaminables, particularmente sensibles a la radiación, más particularmente de nutrientes sensibles a la luz y/o al oxígeno, tales como productos alimenticios lácteos, más particularmente leche.

Patentes similares o relacionadas:

Recipiente con bolsa interior, del 1 de Julio de 2020, de GAPLAST GMBH: Recipiente, que consiste en un recipiente exterior sustancialmente rígido y una bolsa interior ligeramente deformable, en el que el recipiente exterior y la bolsa interior consisten […]

Recipiente multi volumen y procedimiento para el moldeo por soplado del recipiente, del 1 de Julio de 2020, de Corpack GmbH: Un recipiente multi volumen compuesto de un primer elemento y por lo menos un segundo elemento , en el que el primer elemento […]

ARTÍCULO DE ENVASADO, del 14 de Mayo de 2020, de UROLA, S.COOP.: Artículo de envasado que comprende un material multicapa coextruido, comprendiendo el material multicapa coextruido una capa realizada […]

Procedimiento para la prueba de estanqueidad de una bolsa en el espacio interior de un recipiente, del 30 de Octubre de 2019, de BOEHRINGER INGELHEIM INTERNATIONAL GMBH: Procedimiento para la prueba de estanqueidad de una bolsa prevista en un recipiente con una instalación , donde la instalación presenta una cámara […]

Procedimiento para la prueba de estanqueidad de una bolsa en el espacio interior de un recipiente, del 30 de Octubre de 2019, de BOEHRINGER INGELHEIM INTERNATIONAL GMBH: Procedimiento para la prueba de estanqueidad de una bolsa prevista en un recipiente con una instalación , donde la instalación presenta una cámara […]

Contenedor con bolsa interior moldeado por soplado de forma integral que tiene una capa interior y la capa exterior hecha del mismo material y preforma para producirlo, del 2 de Octubre de 2019, de Anheuser-Busch InBev S.A: Un contenedor con bolsa interior moldeado por soplado de forma integral que tiene una región de cuello y una boca adecuada para dispensar un líquido […]

Tubo moldeado por extrusión y soplado y procedimiento, del 9 de Enero de 2019, de ALPLA WERKE ALWIN LEHNER GMBH & CO. KG: Tubo moldeado por extrusión y soplado, tratándose de un tubo llenado o que puede llenarse a través de su extremo posterior, cuyo cuerpo, hombro […]

Parisón extrudida de PET y recipiente fabricado, del 15 de Noviembre de 2018, de PLASTIPAK PACKAGING, INC.: Un parisón de PET extruido que incluye: - un primer polímero extruido que consiste de PET; y - un segundo polímero extruido que consiste de PET; - en el que el primer […]

Un proceso para la producción de un recipiente moldeado por soplado con un excelente carácter deslizante en relación con los contenidos fluidos, del 26 de Octubre de 2018, de Toyo Seikan Group Holdings, Ltd: Un proceso para la producción de un recipiente [10] formado por soplado que tiene una capa [3] líquida formada en una cantidad de no más de […]