Preforma de fibras, material compuesto reforzado con fibras y método para su fabricación.

Una preforma de fibras cónica (100, 200) que comprende:

una pluralidad de hilos o fibras de urdimbre y de trama,

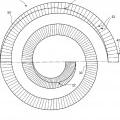

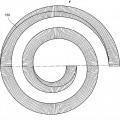

en la que los hilos o fibras de urdimbre y de trama están entrelazados para formar un material textil en espiral continuo (50, 150);

caracterizada porque el material textil en espiral (50, 150) es un material textil en espiral plano en forma de una espiral de Arquímedes, y

en la que el material textil en espiral plano (50, 150) de la espiral de Arquímedes está montado o enrollado en una estructura de cubierta cónica.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2010/054117.

Solicitante: ALBANY ENGINEERED COMPOSITES, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 112 AIRPORT DRIVE ROCHESTER, NH 03867 ESTADOS UNIDOS DE AMERICA.

Inventor/es: GOERING, JONATHAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29B11/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 11/00 Fabricación de preformas (B29C 61/06 tiene prioridad). › comprendiendo cargas o fibras de refuerzo.

- B29C70/22 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › orientadas en al menos dos direcciones formando una estructura bidimensional.

- D03D3/00 TEXTILES; PAPEL. › D03 TEJIDO. › D03D TEJIDOS; METODOS DE TEJIDO; MAQUINAS PARA TEJER. › Tejidos caracterizados por la forma.

PDF original: ES-2532475_T3.pdf

Fragmento de la descripción:

Preforma de fibras, material compuesto reforzado con fibras y método para su fabricación Antecedentes de la invención Campo de la invención

La presente invención se refiere generalmente a una preforma de fibras cónica según la reivindicación 1 y a un método de formación de una preforma de fibras cónica según la reivindicación 17.

Descripción de la técnica anterior

El uso de materiales compuestos reforzados para producir componentes estructurales se encuentra extendido en la actualidad, en particular en aplicaciones en las que se buscan sus características deseables de peso ligero, robustez, tenacidad, resistencia térmica, autosoporte y adaptabilidad para el conformado y el modelado. Estos componentes se usan, por ejemplo, en aplicaciones aeronáuticas, aeroespaciales, de satélites, recreativas (por ejemplo, en embarcaciones y automóviles de competición) y otras aplicaciones.

Normalmente estos componentes consisten en materiales de refuerzo integrados en materiales de matriz. El componente de refuerzo puede estar hecho de materiales como vidrio, carbono, cerámica, aramida, polietileno y/u otros materiales que muestran las propiedades físicas, térmicas, químicas y/u otras deseadas, entre las cuales sobresale la alta resistencia frente a fallos por tensión. Mediante el uso de dichos materiales de refuerzo, que en última instancia se convierten en un elemento constitutivo del componente completo, se imparten las características deseadas de los materiales de refuerzo, tales como muy alta resistencia, al componente del material compuesto completado. Los materiales de refuerzo constituyentes normalmente pueden ser entrelazados, anudados o trenzados. Normalmente se dedica una atención especial a asegurar el uso óptimo de las propiedades para las cuales se han seleccionado los materiales de refuerzo constituyentes. Normalmente estas preformas de refuerzo se combinan con material de matriz para formar los componentes acabados deseados o para producir material de base para la producción final de componentes acabados.

Después de construir la preforma de refuerzo deseada, el material de matriz puede introducirse en la misma y en la preforma, de manera que normalmente la preforma de refuerzo queda incrustada en el material de matriz y el material de matriz llena las zonas intersticiales entre los elementos constitutivos de la preforma de refuerzo. El material de matriz puede ser cualquiera de una amplia variedad de materiales, como epóxido, poliéster, éster de vinilo, cerámica, carbono y/u otros materiales, que también muestran las propiedades físicas, térmicas, químicas y/u otras deseadas. Los materiales elegidos para su uso como matriz pueden ser o no idénticos a los de la preforma de refuerzo y pueden tener o no propiedades físicas, químicas, térmicas u otras comparables. Normalmente, sin embargo, no estarán hechos con los mismos materiales ni tendrán propiedades físicas, químicas, térmicas u otras comparables, ya que un objetivo que se persigue habitualmente al usar materiales compuestos en primer lugar es conseguir una combinación de características en el producto acabado que no puedan conseguirse a través del uso de un material constituyente en solitario. De esta forma, en combinación, la preforma de refuerzo y el material de matriz pueden ser sometidos a curado y estabilización en la misma operación por termofraguado u otros métodos conocidos, y después someterse a otras operaciones con vistas a la producción del componente deseado. Es importante observar en este punto que después de este curado, las masas solidificadas entonces del material de matriz normalmente se adhieren con gran fuerza al material de refuerzo (por ejemplo, la preforma de refuerzo). En consecuencia, la tensión en el componente acabado, en particular por medio de su material de matriz que actúa como un adhesivo entre las fibras, puede transferirse de manera eficaz al material constituyente de la preforma de refuerzo, que la soporta.

Con frecuencia, se desea producir componentes en configuraciones que son diferentes de las formas geométricas simples como placas, láminas, sólidos rectangulares o cuadrados, etc. Una forma de conseguirlo consiste en combinar estas formas geométricas básicas en las formas más complejas deseadas. En cualquiera de estas formas, una consideración asociada es la necesidad de preparar cada unión entre los componentes constitutivos con la mayor solidez posible. Dada la muy alta resistencia deseada de los constituyentes de la preforma de refuerzo de por sí, la debilidad de las uniones se convierte, en la práctica, en un "eslabón débil" en una "cadena" estructural.

Aunque la técnica anterior ha buscado mejoras en la integridad estructural del material compuesto reforzado y ha conseguido parcialmente el éxito, existe el deseo de mejorar la misma o de abordar el problema a través de un enfoque diferente al uso de adhesivos o acoplamiento mecánico. A este respecto, un enfoque consistiría en crear una estructura de tejido tridimensional ("3D") mediante máquinas especializadas. Sin embargo, los gastos que se asocian son considerables y raras veces es conveniente tener una máquina de tejer dirigida a la creación de una única estructura. Otro enfoque consistiría en preparar una estructura bidimensional ("2D") y plegarla en forma 3D de manera que el panel quede entrelazado íntegramente, es decir, que los hilos se entrelacen de forma continua entre la base plana o parte de ella y otras partes constitutivas.

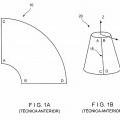

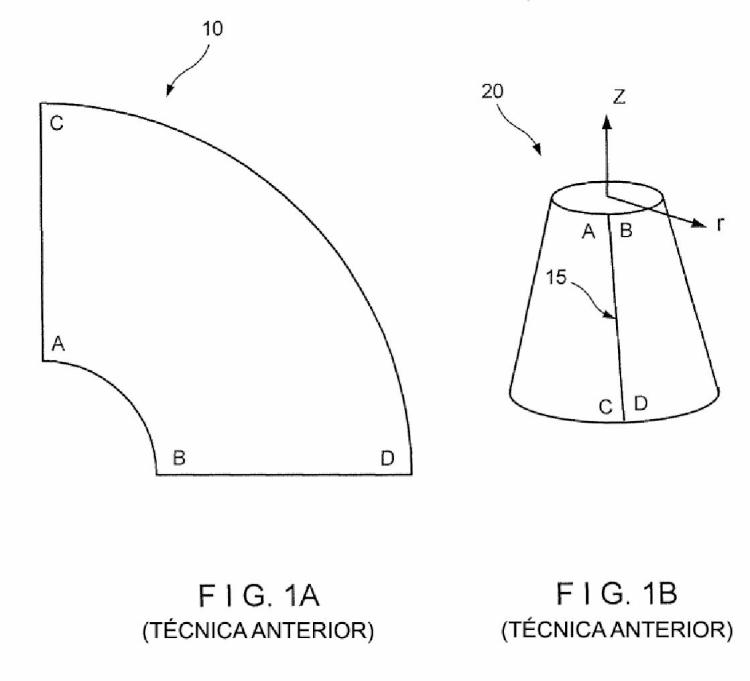

El mayor uso de materiales compuestos que tienen dichos refuerzos de preformas de fibras en aviación y motores de reacción ha conducido a la necesidad de cubiertas cónicas de materiales compuestos. El enfoque tradicional para formar una cubierta cónica ha consistido en generar un patrón plano 1 que tiene la forma de un sector de un anillo, tal como se muestra en la figura 1A. Esta forma tiene predisposición a adoptar la forma de un cono truncado 2 cuando se pliega de manera que los dos bordes rectos 15 están alineados entre sí, tal como se muestra en la figura 1B. El patrón plano 1 puede cortarse a partir de un material textil 2D convencional, o puede ser tejido directamente en la forma anular usando un equipo de tejido polar, por ejemplo.

Sin embargo, los dos métodos presentan ciertas limitaciones. El uso de material textil 2D produce una cubierta de grosor uniforme, con distribución uniforme de las fibras en las dos direcciones, pero las direcciones de las fibras no estarán alineadas con las direcciones principales del cono, es decir, las direcciones circunferencial y axial. El tejido polar, por otra parte, orientará la fibra en las direcciones principales, pero la distribución de las fibras variará en la dirección axial. En cualquier caso, existirá una costura discontinua en la que entran en contacto los dos bordes rectos. Además, aunque el cono puede tener prácticamente cualquier dimensión, el tamaño máximo que puede fabricarse a partir de un único patrón plano está limitado por el tamaño del telar, y puede producirse un material de desecho importante si se usan tejidos 2D convencionales para producir el cono. Sin embargo, el uso de una sola pieza material textil es conveniente porque reduce al mínimo el número y reduce el trabajo táctil requerido para cortar y colocar el material textil.

El documento US-5.876.322-A desvela una preforma de fibras cónica de acuerdo con el preámbulo según la reivindicación 1 y un método de formación de una preforma de fibras de acuerdo con el preámbulo según la reivindicación 17.

Sumario de la invención

La presente invención supera la restricción de tamaño y algunos de los problemas de la distribución de fibras de los métodos convencionales.

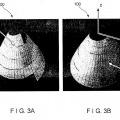

Un objeto de la presente invención consiste en producir una cubierta cónica en la que las direcciones de las fibras constituyentes estén alineadas con las direcciones principales del cono, es decir, las direcciones circunferencial y axial. Así se obtiene una preforma con resistencia y rigidez uniformes con respecto al sistema principal de coordenadas, y eleva al máximo la resistencia y la rigidez en las direcciones principales de la estructura resultante.

Otro objeto de la presente invención consiste en producir una cubierta cónica con distribución de fibras uniforme en las direcciones circunferencial y axial.

Otro objeto más de la presente invención consiste en producir una cubierta cónica con fibra de aro continua en toda el área superficial del material compuesto de manera que no se formen costuras discontinuas en la estructura en la

dirección Z.

Otro objeto más de la presente invención consiste en producir una cubierta cónica de prácticamente cualquier tamaño.

Otro objeto más de la presente... [Seguir leyendo]

Reivindicaciones:

1. Una preforma de fibras cónica (1, 2) que comprende:

una pluralidad de hilos o fibras de urdimbre y de trama, en la que los hilos o fibras de urdimbre y de trama están entrelazados para formar un material textil en espiral continuo (5, 15);

caracterizada porque el material textil en espiral (5, 15) es un material textil en espiral plano en forma de una espiral de Arquímedes, y

en la que el material textil en espiral plano (5, 15) de la espiral de Arquímedes está montado o enrollado en una estructura de cubierta cónica.

2. La preforma según la reivindicación 1, en la que los hilos de trama tienen una densidad de trama uniforme o variable.

3. La preforma según la reivindicación 1, en la que los hilos de trama tienen una separación angular uniforme o variable.

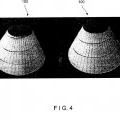

4. La preforma según la reivindicación 1, en la que la estructura de cubierta cónica es una parte de un cono de penetración o de eyección.

5. La preforma según la reivindicación 1, en la que el material textil en espiral plano está tejido en un telar provisto de un mecanismo de enrollamiento diferencial.

6. La preforma según la reivindicación 1, que comprende además:

un segundo material textil en espiral continuo tejido con una pluralidad de hilos o fibras de urdimbre y de trama.

7. La preforma según la reivindicación 6, en la que el segundo material textil en espiral se presenta en forma de una espiral de Arquímedes.

8. La preforma según la reivindicación 6, en la que el segundo material textil en espiral es idéntico o diferente del primer material textil en espiral.

9. La preforma según la reivindicación 6, en la que el segundo material textil en espiral está enrollado en la dirección opuesta por encima del material textil en espiral según la reivindicación 1.

1. La preforma según la reivindicación 1 ó 6, en la que los hilos o fibras de urdimbre y de trama se seleccionan entre el grupo que consiste en hilos o fibras de carbono, nailon, rayón, fibra de vidrio, cerámica, aramida, poliéster y metal.

11. La preforma según la reivindicación 1 ó 6, en la que los hilos o fibras de urdimbre y de trama se seleccionan entre el grupo que consiste en monofilamentos, monofilamentos planos, hilos de multifilamentos, hilos de multifilamentos planos, hilos de multifilamentos texturizados, hilos de multifilamentos de torsión fuerte y estructuras trenzadas.

12. La preforma según la reivindicación 1 ó 6, en la que los hilos o fibras de urdimbre y de trama están recubiertos por una o más capas de un recubrimiento, un acabado o cualquier otro recubrimiento que mejora el rendimiento de las fibras constituyentes.

13. Un material compuesto reforzado con fibras que comprende la preforma de fibras según una de las reivindicaciones precedentes.

14. El material compuesto según la reivindicación 13, que comprende además un material de matriz.

15. El material compuesto según la reivindicación 14, en el que el material de matriz se selecciona entre el grupo que consiste en epóxido, bismaleimida, poliéster, éster de vinilo, cerámica y carbono.

16. El material compuesto según la reivindicación 13, en el que el material compuesto es un cono de penetración o de eyección.

17. Un método de formación de una preforma de fibras cónica (1, 2), comprendiendo el método la etapa de entrelazar una pluralidad de hilos o fibras de urdimbre y de trama para formar un material textil en espiral continuo (5, 15); caracterizado porque:

el material textil en espiral (5, 15) está tejido en forma de una espiral de Arquímedes plana; y

el método comprende además la etapa de montar o enrollar el material textil en espiral plano (5, 15) de la espiral de Arquímedes para formar una estructura de cubierta cónica.

18. El método según la reivindicación 17, que comprende al menos una de las etapas siguientes:

- los hilos de trama se introducen con una densidad de trama uniforme o variable;

- los hilos de trama se introducen con una separación angular uniforme o variable;

- el material textil en espiral plano está tejido en un telar provisto de un mecanismo de enrollamiento diferencial.

19. El método según la reivindicación 17, que comprende además la etapa de:

recortar los bordes superior e inferior de la cubierta cónica a lo largo de las líneas de corte correspondientes.

2. El método según la reivindicación 17, que comprende además la etapa de:

recubrir los hilos o fibras de urdimbre y de trama con una o más capas de un recubrimiento, un acabado o cualquier otro recubrimiento que mejora el rendimiento de las fibras constituyentes.

21. El método según la reivindicación 19, que comprende además la etapa de:

tejer un segundo material textil en espiral continuo con una pluralidad de hilos o fibras de urdimbre y de trama.

22. El método según la reivindicación 21, que comprende además al menos una de las etapas siguientes:

- enrollar el segundo material textil en espiral por encima del material textil en espiral según la reivindicación 2;

- el segundo material textil en espiral presenta la forma de una espiral de Arquímedes;

- el segundo material textil en espiral es idéntico al o diferente del primer material textil en espiral.

23. Un método de formación de un material compuesto reforzado con fibras, comprendiendo el método las etapas de:

formación de una preforma de fibras cónica según una de las reivindicaciones 17 a 22.

24. El método según la reivindicación 23, que comprende además la etapa de: impregnar la preforma en un material de matriz.

25. El método según la reivindicación 23, en el que el material de matriz es una resina, y el material compuesto se forma a partir de un proceso seleccionado entre el grupo que consiste en moldeado por transferencia de resina, filtración química en fase de vapor, moldeo por inmersión e infusión de película de resina.

Patentes similares o relacionadas:

Eslabón de cadena híbrida, del 22 de Mayo de 2019, de DSM IP ASSETS B.V.: Un eslabón de cadena que comprende una tira que comprende una sección central longitudinal y al menos dos secciones de borde longitudinal, en […]

Material de banda elástico, del 1 de Mayo de 2019, de Otto Weber Band-GmbH: Material de banda elástico con hilos de urdimbre y de trama, en el que una parte de los hilos consta de un caucho sintético de un material que no se funde […]

Eslabón de cadena híbrida, del 6 de Marzo de 2019, de DSM IP ASSETS B.V.: Un eslabón de cadena que comprende una franja que comprende hilos de trama e hilos de urdimbre, conteniendo los hilos de urdimbre hilo A de urdimbre […]

PIEZA DE TELA MEJORADA PARA TRABAJOS MANUALES DE COSTURA, del 23 de Octubre de 2017, de DAMA INTERNACIONAL 1991, S.A: Pieza de tela mejorada para trabajos manuales de costura, que supone un perfeccionamiento en el objeto de la patente P201530936, consistente en una pieza […]

Tirante de material textil con bordes laterales blandos, del 30 de Agosto de 2017, de New Horizon Elastic Fabric Co: Un tirante de material textil usado en ropa interior, que comprende un cuerpo principal y dos bordes laterales longitudinales de los cuales al menos uno […]

PIEZA DE TELA PARA TRABAJOS MANUALES DE COSTURA Y PROCEDIMIENTO DE CONFECCIÓN DE DICHOS TRABAJOS CON DICHA TELA, del 5 de Enero de 2017, de DAMA INTERNACIONAL 1991, S.A: Pieza de tela para trabajos manuales de costura y procedimiento de confección de dichos trabajos con dicha tela, consistiendo en una pieza de tejido que […]

Panti, del 20 de Julio de 2016, de WOLFORD AKTIENGESELLSCHAFT: Panti, el cual presenta al menos una costura de unión , a través de la cual están soldadas entre sí dos partes de panti del panti, […]

Tela textil tejida y al conducto interno que tiene hilos de trama insertados de manera múltiple, del 1 de Junio de 2016, de MILLIKEN & COMPANY: Una tela textil tejida que comprende (a) una urdimbre que está compuesta de de cabos de hilo de mono-filamentos; y (b) una trama […]