Precarga de componentes durante el granallado por láser.

Un metodo para formar formas y contornos en metal, que comprende:

proporcionar una pieza (22; 122) de trabajo metalica que ha de formarse;

pretensar dicha pieza (22; 122) de trabajo metalica; y

generar un esfuerzo de compresi6n inducido por laser sobre una superficie (24, 26; 124, 126) de dicha pieza(22; 122) de trabajo metalica hasta que se forma en la misma una forma deseada;

comprendiendo el metodo, ademas, mejorar la cantidad de una flexiOn producida en dicha pieza (22; 122) detrabajo metalica utilizando una carga de flexion mecanica durante un proceso de granallado, en el que dichacarga de flexiOn se mantiene constante durante la etapa de generar un esfuerzo de compresion inducido porlaser sobre una superficie (24, 26; 124, 126) de dicha pieza (22; 122) de trabajo metalica.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2003/007410.

Solicitante: LAWRENCE LIVERMORE NATIONAL SECURITY, LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 2300 First Street, Suite 204 Livermore, CA 94550 ESTADOS UNIDOS DE AMERICA.

Inventor/es: HACKEL,LLOYD A, HARRIS,FRITZ B, HALPIN,JOHN M.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D11/20 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 11/00 Curvado no limitado a los productos del tipo previsto en uno solo de los grupos B21D 5/00, B21D 7/00, B21D 9/00; Curvado no previsto en los grupos B21D 5/00 - B21D 9/00; Torsión. › Curvado de chapas no previsto en otro lugar.

- B23K26/18 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › utilizando capas absorbentes sobre el material a trabajar, p. ej. para marcado o protección.

- C21D10/00 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › Modificación de las propiedades físicas de forma distinta que por tratamiento térmico o deformación.

PDF original: ES-2389013_T3.pdf

Fragmento de la descripción:

Precarga de componentes durante el. granallado por láser

Antecedentes de la invención

Campo de la invención

La presente invención se refiere al procesamiento por impacto de láser, y más especlficamente, se refiere a técnicas para contornear metales mediante granallado por láser.

Descripción de la técnica relacionada

El uso de láseres de alta potencia para mejorar las propiedades de los materiales es una de las aplicaciones industriales más importantes de los láseres. Los láseres pueden transmitir haces controlables de radiación de alta energía para trabajar los metales. Principalmente, el láser puede generar una densidad de alta potencia que se localiza y se puede controlar sobre un área pequeña. Esto permite un uso de la energía rentable y eficiente, minimiza las distorsiones en las áreas circundantes y simplifica el manejo del material. Puesto que el pulso de láser implica la aplicación de alta potencia en cortos intervalos de tiempo, el proceso se puede adaptar para la fabricación a alta velocidad. El hecho de que el haz pueda controlarse permite procesar piezas que tengan formas complejas. También son inherentes al sistema la precisión, la consistencia y la repetibilidad.

La mejora de la fortaleza de los metales mediante el trabajo en frío se descubrió sin duda en los albores de la civilización, cuando el hombre antiguo forjaba sus armas y herramientas. Desde la década de 1950, se ha usado el granallado por disparo como un medio para mejorar las propiedades frente a la fatiga de los metales. Otro método de procesamiento por impacto implica el uso de materiales altamente explosivos en contacto con la superficie del metal.

El uso de salidas de láser de alta intensidad para la generación de ondas de choque mecánicas para tratar las superficies de los metales se ha conocido bien desde la década de 1970. El proceso por impacto de láser puede usarse para generar esfuerzos de compresión en las superficies del metal, añadiendo fortaleza y resistencia ante el fallo por corrosión.

Los láseres con salidas de pulso de 10 a 100 J Y duraciones de pulso de 10 a 100 ns son útiles para generar plasmas confinados por inercia sobre las superficies de los metales. Estos plasmas crean presiones en el intervalo de 10.000 a 100.000 atmósferas y la presión de impacto resultante puede superar el límite elástico del metal y, por lo tanto, tensar por compresión una capa superficial tan profunda o más profunda que 1 mm en los metales. Actualmente se empieza a disponer de láseres con unas salidas de potencia media significativa para su uso en la técnica a un ritmo apropiado para la producción industrial.

En el proceso de procesamiento por impacto de láser, una superficie del metal que ha de tratarse se pinta o se hace, de otro modo, "negra", es decir, altamente absorbente de la luz láser. La capa negra actúa tanto como un absorbente de la energra láser como un protector de la superficie de la pieza frente a la ablación por láser y frente a la fusión debida a la alta temperatura del plasma. Se hace fluir una fina capa de agua, habitualmente de 1 a 2 mm, a lo largo de esta superficie negra. El agua actúa para confinar por inercia o, como se denomina, comprimir el plasma generado a medida que se absorbe la energía láser en el corto tiempo de duración del pulso, habitualmente 30 ns. También son posibles otros materiales adecuados que actúan como un compresor. Una limitación a la utilidad del proceso es la capacidad para suministrar la energía láser a la superficie del metal en un haz espacialmente uniforme. Si no es uniforme, el área de máxima intensidad de la luz puede provocar una rotura en el agua que bloquee el suministro de energra significativa a la superficie del metal pintada. Una técnica convencional para suministrar la luz láser a la superficie es usar una lente simple para condensar la salida de láser a una densidad de potencia de aproximadamente 100 J a 200 J por centlmetro cuadrado. Esta técnica de condensación tiene la limitación de que no se obtiene una "imagen" verdadera del perfil de intensidad de campo cercano del láser en la superficie. Más bien, se genera una intensidad de campo que representa algo intermedio entre los campos cercano y lejano. La difracción del haz láser cuando se enfoca hacia abajo sobre la superficie da como resultado una modulación espacial muy fuerte y puntos calientes.

Cualquiera de las aberraciones de fase generadas dentro del haz, especialmente aquellas asociadas con el fundonamiento del láser para una alta potencia media, se pueden propagar para generar áreas de mayor intensidad dentro del haz. Estas zonas de pico alto de intensidad provocan la rotura en la capa de agua, evitando el suministro eficiente de la energra láser a la superficie que ha de tratarse. Otra causa potencial de rotura en el material de compresión es la generación de efectos no lineales, tales como la rotura óptica y la dispersión estimulada. En una generación normal de un pulso de 10 ns a 100 ns dentro de un láser, la salida se acumula lentamente a lo largo de un periodo de tiempo que excede varios anchos de pulso. Esta intensidad lenta y débil ayuda a generar procesos no lineales que requieren tiempos de acumulación de decenas de nanosegundos. En técnicas convencionales, la salida de pUlso de láser se "corta" mediante medios externos, tales como un conmutador electro-óptico de subida rápida o mediante una lámina de explosión. Estas técnicas pueden ser caras y pueden limitar la fiabilidad.

Una aplicación controlada del esfuerzo de compresión apl.icado sobre una cara de una superficie del metal provocará que la superficie se expanda de una manera predecible y, por lo tanto, pueda curvar el metal de una manera altamente controlable. Tras el curvado, la superficie convexa se mantiene con un esfuerzo de compresión residual que es altamente deseable para la resistencia a la fatiga y la corrosión de la pieza en funcionamiento. La técnica de inducción de este esfuerzo de compresión por medio del granallado por disparo es bien conocida y de uso general. Sin embargo, el granallado por disparo está limitado en la profundidad del esfuerzo de compresión intenso que se puede inducir sin generar un trabajo en frío significativo y no deseable de la capa superficial. Debido a la forma esférica requerida del disparo usado para el granallado, el proceso transmite una presión no uniforme frente a perfil de tiempo al metal durante cada impacto individual del disparo. La presión se inicia en el primer punto de contacto de la esfera y, a continuación, se extiende a través del área de impacto a medida que los metales se deforman y toda la sección transversal del disparo entra en contacto con el metal. Esta aplicación no uniforme de la presión da como resultado una extrusión local del metal, un flujo de metal desde el centro hacia el área exterior de la zona de impacto. Por consiguiente, se realiza más trabajo en frlo sobre el metal a medida que el material se extrude debido a la cuna de presión creada por el impacto del disparo.

La conformación de metales en formas complejas se requiere para muchas aplicaciones. Hay una serie de procesos que usan el calor y la fluencia para estirar y formar el metal en las formas requeridas. Especialmente en la industria aeroespacial, la aplicación de calor y tensión de fluencia puede ser perjudicial para las propiedades mecánicas del metal y, por lo tanto, indeseable para muchos metales, tales como el aluminio y el titanio. Sin embargo, la industria aeroespacial necesita formar piezas de forma compleja y lograr la conformación con un alto grado de precisión. En la actualidad, hay problemas para lograr la curvatura deseada sin una fluencia en los componentes de más de media pulgada (12, 7 mm) de espesor. Hay también, en general, una falta de un control preciso en la conformación de piezas, de manera que los agujeros de fijación y el recorte a la forma exacta no se pueden hacer hasta que la pieza formada se lleva a la estructura del componente para la instalación final. Seria altamente deseable una conformación precisa, con una gran curvatura, especialmente en materiales de sección gruesa. El proceso de granallado por láser, como se describe en el documento WO 01 05549, puede usarse para conformar componentes creando un esfuerzo de compresión residual sobre un área superficial dada, y permitir este esfuerzo para crear una tensión que da como resultado una curvatura de la superficie convexa. Aplicando sistemáticamente este proceso, tanto a la superficie superior como a la inferior de una pieza de metal, se puede lograr la... [Seguir leyendo]

Reivindicaciones:

1. Un método para formar formas y contornos en metal, que comprende:

proporcionar una pieza (22; 122) de trabajo metálica que ha de formarse; pretensar dicha pieza (22; 122) de trabajo metálica; y generar un esfuerzo de compresión inducido por láser sobre una superficie (24, 26; 124, 126) de dicha pieza (22; 122) de trabajo metálica hasta que se forma en la misma una forma deseada; comprendiendo el método, además, mejorar la cantidad de una flexión producida en dicha pieza (22; 122) de trabajo metálica utilizando una carga de flexión mecánica durante un proceso de granallado, en el que dicha carga de flexión se mantiene constante durante la etapa de generar un esfuerzo de compresión inducido por láser sobre una superficie (24, 26; 124, 126) de dicha pieza (22; 122) de trabajo metálica.

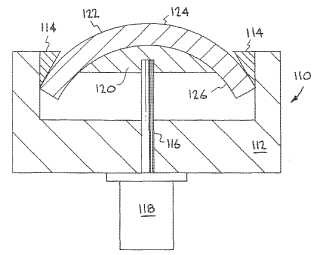

2. El método de la reivindicación 1, en el que la etapa de pretensar dicha pieza (22, 122) de trabajo metálica incluye pretensar dicha pieza (22; 122) de trabajo metálica con una plantilla (10, 110) .

3. El método de la reivindicación 2, en el que dicha plantilla (10, 110) comprende:

una placa (12; 112) de refuerzo; una almohadilla (20, 120) de reparto; medios (16, 18; 116, 118) para forzar dicha almohadilla de reparto lejos de dicha placa (12, 112) de refuerzo; medios (14, 114) para sujetar una parte de un componente (22; 122) que ha de conformarse, de manera que cuando dicha almohadilla (20; 120) de reparto se fuerza lejos de dicha placa (12; 112) de refuerzo, se ejercerá un momento de flexión sobre dicho componente (22; 122) que ha de conformarse.

4. El método de la reivindicación 2, en el que dicha plantilla (10, 110) comprende:

una base (12; 112) que tiene un agujero (16; 116) ; medios (14; 114) para sujetar, a una distancia fija de dicha base (12; 112) , un componente (22; 122) que ha de conformarse; una almohadilla (20; 120) de reparto; y medios (18; 118) para forzar dicha almohadilla (20; 120) de reparto lejos de dicha base (12; 112) para ejercer una fuerza de flexión sobre dicho componente (22; 122) que ha de conformarse.

5. El método de la reivindicación 1, en el que la etapa de generar un esfuerzo de compresión inducido por láser comprende, además, seleccionar al menos uno de los parámetros de energla láser, huella de pulso de láser, superposición de pUlso de láser, duración de pulso y número de pulsos aplicados a cada área (24, 26; 124, 126) de dicha pieza (22; 122) de trabajo metálica para controlar la intensidad y profundidad del esfuerzo de compresión aplicado a cada dicha área local de dicha pieza (22; 122) de trabajo metálica.

6. El método de la reivindicación 2, en el que la etapa de seleccionar la energia láser comprende seleccionar una energía láser dentro de un intervalo de 10 J a 100 J por pulso.

7. El método de la reivindicación 5, en el que la etapa de seleccionar la duración de pulso comprende seleccionar una duración de pulso dentro de un intervalo de 10 ns a 30 ns.

8. El método de la reivindicación 7, en el que dicho pulso comprende un borde de subida de menos de 1 ns.

9. El método de la reivindicación 1, en el que la etapa de generar esfuerzo de compresión inducido por láser comprende cubrir dicha pieza (22; 122) de trabajo con una capa de material que absorbe la luz láser.

10. El método de la reivindicación 5, que comprende además la formación de imágenes de campo cercano de dicho láser a un tamaño de punto sobre dicha pieza (22; 122) de trabajo metálica.

11 . El método de la reivindicación 5, que comprende además la formación de imágenes de campo cercano de dicho láser a un tamaño de punto para proporcionar una fluencia de energla de entre 60 y 200 J/cm2 en la superficie (24, 26; 124, 126) de dicha pieza (22; 122) de trabajo metálica.

12. El método de la reivindicación 9, en el que dicho material comprende plástico.

13. El método de la reivindicación 12, en el que dicho plástico se selecciona a partir de un grupo que consiste en plástico de acetato de polivinilo y de plástico de cloruro de polivinilo.

14. El método de la reivindicación 13, en el que dicho plástico es de aproximadamente 200 IJm de espesor.

15. El método de la reivindicación 9, en el que dicho material comprende una lámina metálica con un refuerzo

adhesivo .

. 16. El método de la reivindicación 9, en el que la. etapa de generar esfuer~o de compresión .inducido por láser comprende además el flujo de una capa fina de agua a lo largo de dicho material, en el que dicha capa fina de agua actúa como un capa de compresión.

17. El método de la reivindicación 16, en el que dicha capa fina de agua es de aproximadamente 1 mm de espesor.

18. El método de la reivi ndicación 1, en el que la etapa de generar esfuerzo de compresión inducido por láser comprende aplicar secuencialmente pulsos de láser en un modo de exploración de trama sobre una superficie (24, 26; 124, 126) de dicha pie~a (22; 122) de trabajo metálica, en el que se inducirá un esfuerzo de compresión sobre dicha superficie (24, 26; 124, 126) , en el que dicho esfuerzo de compresión generará a su v& una tensión de la capa superior de dicha pie~a (22; 122) de trabajo metálica y producirá una curvatura en dicha pieza (22; 122) de trabajo metálica.

19. El método de la reivindicación 1, en el que la etapa de generar esfuerzo de compresión inducido por láser comprende aplicar selectivamente un esfuerzo de compresión a la cara (26; 126) cóncava de una pi&a (22; 122) de trabajo metálica que tiene una curvatura no deseada para enderezar sistemáticamente una pieza.

20. El método de la reivindicación 1, en el que el pretensado de la pieza (22; 122) de trabajo metálica comprende lograr, antes de la aplicación de un proceso de granallado por láser, una curvatura mejorada en una pieza, precargando el componente en un área local con un momento de flexión que da como resultado una tensión que desvra la pi&a alcanzando un esfuerzo que está cerca pero por debajo del límite elástico.

21 . El método de la reivindicación 1, en el que el pretensado comprende aplicar una carga de momento de flexión, que da como resultado una desviación, a los componentes para alcanzar aproximadamente un 80% de límite elástico antes de la aplicación de un proceso de granallado por láser.

22. El método de la reivindicación 1, que comprende además controlar el granallado por láser en dos dimensiones aplicando selectivamente pulsos a un área bidimensional y controlar el número de pulsos aplicados a cada punto y la intensidad de cada pulso.

23. El método de la reivindicación 1, que comprende además controlar el granallado en dos dimensiones aplicando selectivamente pulsos a un área bidimensional, controlar el número de pulsos aplicados en cada punto y la intensidad de cada pulso, colocando pulsos de compensación sobre la superficie que se convierte en cóncava, y aprovechando la ventaja del aumento del momento mecánico de inercia generado dentro de la pieza a medida que un componente cambia a una forma curvada.

24. El método de la reivindicación 1, en el que la etapa de generar esfuerzo de compresión inducido por láser incluye generar esfuerzo de compresión inducido por láser sobre una superficie (24, 26; 124, 126) de dicha pieza (22; 122) de trabajo metálica hasta que se forma en la misma una forma deseada sin inducir esfuerzo de tracción no deseado en la superficie (24, 26; 124, 126) de dicha pieza (22; 122) de trabajo metálica.

25. Un aparato (10; 110) para formar formas y contornos en metal, que comprende:

medios (12, 14, 16, 18, 20; 112, 114, 116, 118, 120) para pretensar una pieza (22; 122) de trabajo metálica; medios para generar esfuerzo de compresión inducido por láser sobre una superficie (24, 26; 124, 126) de dicha pieza (22; 122) de trabajo metálica hasta que se forma en la misma una forma deseada; y medios para mejorar la cantidad de una flexión producida en dicha pieza (22: 122) de trabajo metálica utilizando una carga de flexión mecánica durante un proceso de granallado, en el que dicha carga de flexión se mantiene constante durante la etapa de generar esfuerzo de compresión inducido por láser sobre una superficie (24, 26; 124, 126) de dicha pieza (22; 122) de trabajo metálica.

26. El aparato de la reivindicación 25, en el que dicho medio para pretensar una pi&a (22: 122) de trabajo metálica comprende una plantilla (10, 110) .

27. El aparato de la reivindicación 26, en el que dicha plantilla (10, 110) comprende:

una placa (12; 112) de refuerzo; una almohadilla (20, 120) de reparto: medios (16, 18; 116, 118) para forzar dicha almohadilla de reparto lejos de dicha placa (12, 112) de refuerzo; y medios (14, 114) para sujetar una parte de un componente (22; 122) que ha de conformarse de manera que cuando dicha almohadilla (20: 120) de reparto se fuerza lejos de dicha placa (12; 112) de refuerzo, se ejercerá una carga de flexión sobre dicho componente (22; 122) que ha de conformarse.

28. El aparato de la reivindicación 26, en el que dicha plantilla (10, 110) comprende:

una base (12; 112) que tiene un agujero (16; 116) ; medios (14; 114) para sujetar, a una distancia fija de dicha base (12; 112) , un componente (22; 122) que ha de conformarse; una almohadilla (20; 120) de reparto; y medios (18, 118) para forzar dicha almohadilla (20; 120) de reparto lejos de dicha base (12; 112) para ejercer una fuerza de flexión sobre dicho componente (22; 122) que ha de conformarse.

29. El aparato de la reivindicación 25, en el que dichos medios para generar esfuerzo de compresión inducido por láser comprenden un sistema de láser que es capaz de producir una serie de pulsos de láser, en el que cada pulso de láser de dicha serie de pulsos de láser tiene una energía dentro de un intervalo de 10 J a 100 J por pulso, en el que cada dicho pulso de láser tiene una duración de pulso dentro de un intervalo de 10 ns a 20 ns y un borde de subida que es menor de 1 ns.

30. El aparato de la reivindicación 29, en el que dicho medio para generar esfuerzo de compresión inducido por láser comprende además un medio para formar imágenes de campo cercano de cada dicho pulso de láser a un tamal'lo de punto en dicha capa de material, en la que dicha serie de pulsos de láser generará un esfuerzo de compresión sobre la superficie (24, 26; 124, 126) de dicha píeza (22; 122) de trabajo metálica hasta que se forme en la misma una forma deseada, sin inducir un esfuerzo de tracción no deseado en la superficie (24, 26; 124, 126) de dicha pieza (22; 122) de trabajo metálica.

31. El aparato de la reivindicación 30, en el que dicho medio para formar imágenes del campo cercano de cada dicho pulso de láser forma imágenes de cada dicho pulso de láser a un tamaño de punto para proporcionar una fluencia de energía de entre 60 y 200 J/cm2 en la superficie (24, 26; 124, 126) de dicha pieza (22; 122) de trabajo metálica.

32. El aparato de la reivindicación 30, que comprende además medios para aplicar secuencialmente pulsos de láser en un modo de exploración de trama en la superficie (24, 26; 124, 126) de dicha pieza (22; 122) de trabajo metálica, en el que se inducirá un esfuerzo de compresión sobre la superficie iluminada, en el que dicho esfuerzo de compresión generará a su vez una tensión de la capa superior de dicha pieza (22; 122) de trabajo metálica y producirá una curvatura en dicha pieza (22; 122) de trabajo metálica.

Patentes similares o relacionadas:

MESA DE TRABAJO PARA INTERVENIR, DOBLAR, CURVAR, TORCER O DEFORMAR EN FRÍO PLACAS O PLANCHAS DE METAL, del 20 de Junio de 2019, de GARCIA MIRO PESCHIERA, Alfonso: La presente invención se refiere a una mesa de trabajo, y respectivos metodos de funcionamiento y fabricación, para intervenir, doblar, curvar o deformar […]

Formación de un codo en una ondulación, del 5 de Junio de 2019, de GAZTRANSPORT ET TECHNIGAZ: Dispositivo de formación de chapa destinado a formar un codo en una ondulación, constando el dispositivo de formación de: un bastidor inferior que presenta una […]

DISPOSITIVO PARA COMBAR PLACAS PLANAS Y PROCEDIMIENTO DE USO, del 5 de Enero de 2017, de UNIVERSIDAD POLITECNICA DE MADRID: Dispositivo para combar placas planas y procedimiento de uso. Comprende al menos un par de pinzas, opuestas entre sí, cada una de ellas formada por dos […]

Dispositivo de curvado en redondo y procedimiento para transformar tramos de cinta en cuerpos redondos, especialmente casquillos, por curvado alrededor de la superficie periférica de un núcleo de curvado redondo, del 13 de Abril de 2016, de OTTO BIHLER HANDELS-BETEILIGUNGS-GMBH: Dispositivo de curvado en redondo para transformar tramos de cinta en cuerpos redondos, especialmente casquillos, por curvado alrededor de la superficie periférica […]

CONFORMADO DE METALES POR GRANALLADO LÁSER, del 8 de Abril de 2011, de THE REGENTS OF THE UNIVERSITY OF CALIFORNIA: Un sistema para la creación de formas y curvados en una pieza a trabajar que comprende un sistema láser que es capaz de producir una serie de pulsos […]

MOLDEO GUIADO DE UNA PIEZA EN BRUTO., del 16 de Julio de 2006, de AVESTAPOLARIT AB: Método de conformación controlado de una pieza de trabajo metálica, preferiblemente en la forma de placas o bandas, dicha pieza de trabajo metálica está […]

FORMADO DEL CONTORNO DE METALES MEDIANTE GRANALLADO POR LASER., del 1 de Junio de 2006, de THE REGENTS OF THE UNIVERSITY OF CALIFORNIA: Método de granallado por láser para obtener formas y contornos en el metal, que consiste en preparar una pieza de metal a formar y en generar esfuerzo […]

UNA PIEZA MONOBLOQUE ANGULAR PARA ELEMENTOS DE CONEXION O DE ESQUINA ENTRE DOS PAREDES, del 16 de Agosto de 1972, de TECHNIGAZ Y GILBERT FOURNIER: Una pieza monobloque angular para elementos de conexión o de esquina entre dos paredes ondulada, plegada o provista de nervios, generalmente […]

UNA PIEZA MONOBLOQUE ANGULAR PARA ELEMENTOS DE CONEXION O DE ESQUINA ENTRE DOS PAREDES, del 16 de Agosto de 1972, de TECHNIGAZ Y GILBERT FOURNIER: Una pieza monobloque angular para elementos de conexión o de esquina entre dos paredes ondulada, plegada o provista de nervios, generalmente […]