PLACA DE CIRCUITO IMPRESO MULTICAPA, ASI COMO PROCEDIMIENTO PARA SU FABRICACION.

Procedimiento para la fabricación de una placa de circuito impreso multicapa sobre la cual pueden ser montados componentes electrónicos,

que comprende las etapas de:

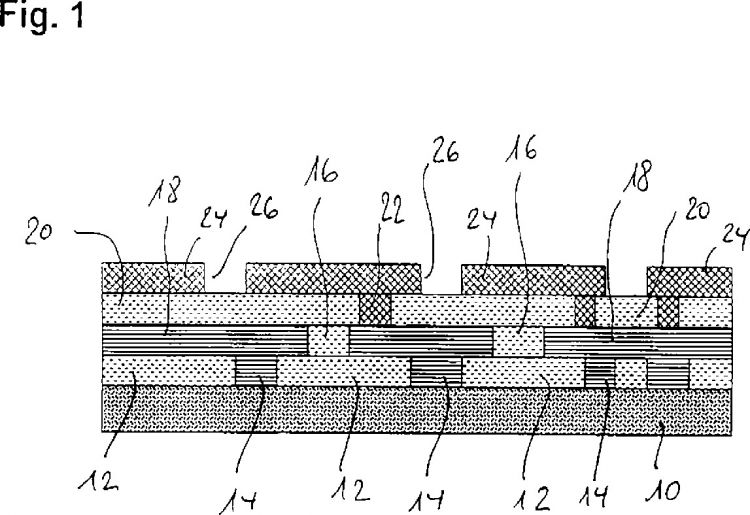

- Aplicación de un motivo conductor de la electricidad que corresponde a un trazado de pistas conductoras (12, 16, 20), con un espesor de capa < 100 micrómetros y está hecho de una pasta que contiene metal soldable sobre un substrato de soporte (10) no conductor por medio de un proceso de serigrafía,

- Llenado de los espacios intermedios no conductores en el motivo definidos por el trazado de las pistas conductoras aplicando un material de relleno (14, 18, 22) con dicho espesor de capa por medio de un proceso de serigrafía,

- Aplicación selectiva de un material de máscara (24) que tenga propiedades aislantes y/o detenga el flujo de soldadura por medio de un proceso de serigrafía sobre el motivo que está lleno con el material de relleno para formar una superficie plana sin cavidades para la fabricación de una máscara de detención de la soldadura,

siendo elegido el material de relleno de manera que éste se adhiera tanto al substrato de soporte como al material de máscara, y que las etapas de aplicación del motivo y llenado de los espacios intermedios del mismo sean realizadas sucesivamente para la fabricación de una placa de circuito impreso multicapa o que presenta una pluralidad de trazados de pistas conductoras situados una sobre otro

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/001493.

Solicitante: SEFAR AG.

Nacionalidad solicitante: Suiza.

Dirección: FREIBACH,9425 THAL.

Inventor/es: WAGNER, PAUL-HEINZ, HARTL,THOMAS.

Fecha de Publicación: .

Fecha Concesión Europea: 9 de Junio de 2010.

Clasificación Internacional de Patentes:

- H05K3/28 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05K CIRCUITOS IMPRESOS; ENCAPSULADOS O DETALLES DE LA CONSTRUCCIÓN DE APARATOS ELECTRICOS; FABRICACION DE CONJUNTOS DE COMPONENTES ELECTRICOS. › H05K 3/00 Aparatos o procedimientos para la fabricación de circuitos impresos. › Aplicación de revestimiento de protección no metálicos.

- H05K3/46C6

Clasificación PCT:

Clasificación antigua:

Fragmento de la descripción:

Placa de circuito impreso multicapa, así como procedimiento para su fabricación.

La presente invención se refiere a un procedimiento para la fabricación de una placa de circuito impreso multicapa en la que pueden ser montados componentes electrónicos, así como a una placa de circuito impreso de este tipo fabricada de acuerdo con tal procedimiento.

Desde hace décadas para la realización de circuitos electrónicos son empleadas placas de circuito impreso de todo tipo, estando formadas de un material de soporte (substrato) que lleva un motivo de una o varias capas en forma de un trazado de pistas conductoras metálicas, sobre el que a su vez son puestos en contacto componentes electrónicos adecuados típicamente por un procedimiento de soldadura. Así, es práctica de fabricación establecida realizar este motivo por medio de una máscara de grabado aplicada en particular fotográficamente, de tal modo que se proporcione una capa de metal plana universal (típicamente cobre) sobre el substrato en la zona del trazado de las pistas conductoras previstas con una máscara de detención del grabado; tras la aplicación y eventual fijación de esta máscara las zonas del recubrimiento metálico que quedan (es decir que están libres) son eliminadas por medio de un procedimiento de grabado y, por tanto, tras el desgaste de la capa de freno de la corrosión queda el motivo para el montaje y para la soldadura.

Los procedimientos de este tipo son empleados para placas de circuito impreso o substratos recubiertos prácticamente de todos los órdenes de magnitud, desde placas de circuito impreso de gran formato de la electrónica de radio o de potencia con componentes en su mayor parte discretos montados a menudo de forma manual, hasta placas de circuito impreso SMD y disposiciones de electrónica de alta frecuencia y/o microelectrónica, donde son empleados substratos de coeficiente dieléctrico determinado y/o presentan longitudes y espesores de pistas conductoras de dimensiones ya críticas debido a motivos de frecuencia.

El documento US 5,314,788 da a conocer un procedimiento para la fabricación de una placa de circuito impreso multicapa en la que pueden ser montados componentes electrónicos, en el que por medio de serigrafía es aplicado sobre un substrato de soporte un motivo conductor de la electricidad correspondiente al trazado de las pistas conductoras y los espacios intermedios no conductores en el motivo definidos por el trazado de las pistas conductoras son rellenos por aplicación de un material de relleno. Sobre el material de relleno es aplicada después otra capa de aislamiento que después sobre su superficie superior es dotada de otra estructura de pistas conductoras por erosión catódica (Sputtering).

Los documentos JP 03 157 990A, JP 02 156 596 A, así como el US-A-5 316 894 dan a conocer otros procedimientos para la fabricación de una placa de circuito impreso multicapa en la que se pueden montar componentes electrónicos, en los que también son realizadas etapas de procedimiento individuales por medio de procedimientos de serigrafía.

No obstante, los procedimientos de fabricación de este tipo, debido a las diferentes etapas y los dispositivos necesarios para ello, previstos en cada caso de forma especializada, son costosos y en realidad tanto en lo que atañe a las inversiones necesarias como al tiempo de procesamiento. A ello hay que añadir que los procedimientos de grabado son contaminantes y por tanto son cada vez más criticados abiertamente.

El objeto de la presente invención es, por tanto, conseguir un procedimiento para la fabricación de placas electrónicas de circuito impreso que salve los inconvenientes mencionados, sea más sencillo y más barato en particular que en lo que atañe al consumo de tiempo para la producción y la inversión en instalaciones de fabricación y además evite la formación de contaminación nociva, por ejemplo por baños ácidos o similares.

El objeto se lleva a cabo por el procedimiento con las características de la reivindicación principal; perfeccionamientos ventajosos de la invención están descritos en las reivindicaciones subordinadas.

De forma ventajosa según la invención el motivo no es generado por grabado del trazado de las pistas conductoras a partir de un recubrimiento conductor de la electricidad de toda la superficie, sino por impresión del motivo (limitada localmente respecto a la superficie) directamente sobre el substrato de soporte en correspondencia al trazado real de las pistas conductoras.

Además según la invención se genera una superficie superior plana sin cavidades de modo que junto al motivo en los espacios intermedios generados por la aplicación de las pistas conductoras es llevado un material de relleno no conductor de la electricidad, y en realidad con el mismo espesor de capa que el espesor del motivo conductor de la electricidad. En este sentido se dispone con ello de una superficie superior homogénea en su mayor parte plana para otras aplicaciones de capa.

Se realiza entonces el recubrimiento de esta superficie superior homogénea por la máscara de detención de la soldadura prevista según la invención, de manera que con ello una placa de circuito impreso de una capa puede ser fabricada de forma fácil y por únicamente tres etapas de proceso que además son realizadas todas como procesos de serigrafía.

Así, en el marco de la invención es importante que el material de relleno, que en estado aplicado es colindante al motivo y se ocupa de una homogeneización de la estructura de las pistas conductoras, sea elegido de un material que a su vez posibilite una adherencia favorable sobre el substrato de soporte situado por debajo, y que no obstante por otro lado se realice adicionalmente también una buena unión con el material de máscara.

Según una forma de realización preferida de la invención esto se lleva a cabo empleando el mismo material como material de relleno y como material de máscara, de manera que en este sentido se puede simplificar aún más el procedimiento de fabricación.

También está en el marco de un perfeccionamiento preferido de la invención emplear para la realización del motivo conductor de la electricidad una pasta conductora de cobre o una mezcla (preferiblemente que se endurezca térmicamente) que contenga metal, así como una resina y/o un plástico. De esta forma no sólo por la configuración adecuada del espesor de capa y del ancho de las pistas conductoras se pueden optimizar los valores de conductancia de la estructura conductora que se produce, también puede reaccionar fácilmente en particular a otros parámetros de conmutación predeterminados discrecionales.

La posibilidad de endurecimiento térmico prevista en un perfeccionamiento, preferiblemente de todos los materiales que se pueden imprimir, hace además que por radiación infrarroja simple o tratamiento térmico similar la estructura que se produce se endurezca rápidamente y de forma segura y duradera y con ello pueda fijarse.

Mientras que en principio cada motivo conductor fino es comprendido por la presente invención, se ha demostrado no obstante en la práctica que es especialmente adecuado realizar un espesor de capa entre aproximadamente 18 y aproximadamente 70 µm para el motivo, y según un perfeccionamiento para ello son favorables conductividades en el rango entre 3 y 7 mO x cm.

Por ello es adecuada la superficie superior plana generada de forma sencilla en el marco de la presente invención para construir las llamadas estructuras multicapa eventualmente con intercalación de capas de aislamiento adecuadas, es decir disposiciones formadas por una pluralidad de motivos de pistas conductoras dispuestas una sobre otra y típicamente en contacto selectivo entre sí. Precisamente la tecnología multicapa impone requisitos especiales en la producción de placas de circuito impreso convencionales y el presente procedimiento según la invención salva estas dificultades provocadas por el principio con simplicidad y elegancia particulares.

Una ventaja particular de la presente invención consiste además en que las superficies superiores del substrato curvadas o de otra forma no planas pueden de forma fácil y segura ser dotadas de una estructura de pistas conductoras. También esto crea típicamente grandes dificultades en los procesos de exposición y grabado tradicionales, mientras que por la provisión correspondiente de una disposición de serigrafía adecuada son asequibles formas de superficie superior aptas para serigrafía en principio discrecionales de la presente invención para la realización de los...

Reivindicaciones:

1. Procedimiento para la fabricación de una placa de circuito impreso multicapa sobre la cual pueden ser montados componentes electrónicos, que comprende las etapas de:

- Aplicación de un motivo conductor de la electricidad que corresponde a un trazado de pistas conductoras (12, 16, 20), con un espesor de capa < 100 micrómetros y está hecho de una pasta que contiene metal soldable sobre un substrato de soporte (10) no conductor por medio de un proceso de serigrafía,

- Llenado de los espacios intermedios no conductores en el motivo definidos por el trazado de las pistas conductoras aplicando un material de relleno (14, 18, 22) con dicho espesor de capa por medio de un proceso de serigrafía,

- Aplicación selectiva de un material de máscara (24) que tenga propiedades aislantes y/o detenga el flujo de soldadura por medio de un proceso de serigrafía sobre el motivo que está lleno con el material de relleno para formar una superficie plana sin cavidades para la fabricación de una máscara de detención de la soldadura,

siendo elegido el material de relleno de manera que éste se adhiera tanto al substrato de soporte como al material de máscara, y que las etapas de aplicación del motivo y llenado de los espacios intermedios del mismo sean realizadas sucesivamente para la fabricación de una placa de circuito impreso multicapa o que presenta una pluralidad de trazados de pistas conductoras situados una sobre otro.

2. Procedimiento según la reivindicación 1, caracterizado porque como la pasta que contiene metal es seleccionada una pasta conductora de cobre y/o una mezcla que se endurezca térmicamente de un metal, así como una resina y/o un material plástico.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque la pasta que contiene metal es fabricada de manera que la conductividad del motivo se sitúe entre 1 y 10 mO x cm, en particular entre 3 y 7 mO x cm.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque como material de relleno es empleada una laca aislante y/o que detenga la soldadura.

5. Procedimiento según la reivindicación 4, caracterizado porque el material de relleno está formado de manera que se endurezca térmicamente.

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque para el material de relleno (22) es empleado el mismo material que para el material de máscara (24).

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque el espesor de capa del motivo está dentro de un rango entre 18 y 70 micrómetros y/o el espesor de capa de la máscara de detección de la soldadura está dentro de un rango entre 14 y 20 micrómetros.

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque una placa de material que presenta una superficie superior curva para la aplicación del motivo es utilizada como substrato de soporte.

9. Procedimiento según una de las reivindicaciones 1 a 8, caracterizado por el plateado o dorado de los sectores de contacto del motivo que han quedado libres en la máscara de detección de la soldadura.

10. Procedimiento según una de las reivindicaciones 1 a 9, caracterizado por un montaje SMD con componentes electrónicos.

Patentes similares o relacionadas:

Resina que contiene carboxilo, composición de resina para máscara de soldadura y procedimiento de preparación de resina que contiene carboxilo, del 8 de Julio de 2020, de GOO CHEMICAL CO., LTD.: Una resina que contiene carboxilo, que comprende una estructura resultante de la adición de un ácido monocarboxílico a uno o más de […]

Composición resistente a soldadura líquida y placa de circuito impreso, del 8 de Abril de 2020, de GOO CHEMICAL CO., LTD.: Una composición resistente a soldadura líquida que comprende: una resina que contiene grupo un carboxilo (A); un componente termoendurecible […]

Composición de protección de soldadura líquida y placa de circuito impreso, del 11 de Marzo de 2020, de GOO CHEMICAL CO., LTD.: Una composición de protecciónde soldadura líquida que comprende: una resina que contiene el grupo carboxílico (A); un componente termoendurecible (B); […]

Procedimiento para comprobar la integridad de un revestimiento de protección aplicado sobre un componentes electrónico, del 4 de Marzo de 2020, de Dr. O.K. WACK CHEMIE GmbH: Procedimiento para comprobar la integridad de un revestimiento aplicado sobre al menos una región metálica (2, 3, 4.1/4.2) de una placa de circuito impreso completamente […]

Composición resistente de soldadura y placa de circuito impreso cubierta, del 27 de Noviembre de 2019, de GOO CHEMICAL CO., LTD.: Una composición resistente de soldadura que comprende: (A) una resina que contiene un grupo carboxilo; (B) un compuesto epoxídico; […]

Sensor de corrosión que tiene conexiones de cable doble encapsulado y método para fabricarlo, del 11 de Septiembre de 2019, de BAE SYSTEMS PLC: Un método para fabricar un sensor de corrosión, comprendiendo dicho sensor un módulo de chip y un módulo de conexión ambos formados […]

Potenciación de superficie metálica, del 24 de Julio de 2019, de MacDermid Enthone Inc: Un método para potenciar la resistencia a la corrosión, la resistencia al desgaste y la resistencia al contacto de un dispositivo electrónico o microelectrónico […]

Un núcleo de prelaminación y un método para fabricar un núcleo de prelaminación para tarjetas y etiquetas electrónicas, del 17 de Junio de 2019, de Innovatier, Inc: Un método para fabricar un núcleo de prelaminación, que comprende: proporcionar una placa de circuito que tiene una superficie superior […]