PERFECCIONAMIENTOS EN LOS ROTORES DE MOTORES DE ALTA POTENCIA.

Sistema, adaptado en particular para los motores de alta potencia,

que comprende por lo menos un rotor (1a; 1b) y unos medios (4a, 4b; 5a, 5b) que comprenden unos elementos activos (7, 8) apropiados para poner en rotación el/los rotor(es) (1a; 1b) por su deformación sincronizada, caracterizado porque el material del rotor se selecciona de entre:

- una aleación Al-Fe-V-Si, con entre 0,1 y 15% en peso de Fe, entre 0,3 y 15% en peso de V, entre 0,1 y 5% en peso de Si, siendo el resto Al; y/o

- una aleación Al-Fe-Ce, con entre 0,1 y 15% en peso de Fe, entre 0,1 y 9% en peso de Ce, siendo el resto Al; y/o

- una aleación Al-Fe-Mo, con entre 0,1 y 15% en peso de Fe, entre 0,3 y 9% en peso de Mo, siendo el resto Al; y/o

- una aleación de Al-Yb/Gd y de tierras raras, con entre 1,0 y 20% en peso de Yb o de Gd, y entre 0,1 y 1,0% en peso de tierras raras; y/o

- una aleación Al-Fe-Cr-Ti, con entre 0,5 y 10% en átomos de Fe, entre 0,4 y 8% en átomos de Cr, entre 0,3 y 5% de átomos de Ti, siendo el resto Al; y/o

- una aleación Al-Fe-V, con entre 0,1 y 15% en peso de Fe, entre 0,1 y 5% en peso de V, siendo el resto Al, comprendiendo la aleación unos granos afinados y homogeneizados y comprendiendo una cantidad inferior a 0,3% en peso con respecto al peso total de la aleación de Mg, Zr, Ce y/o Sr (inoculación) y/o una cantidad inferior a 0,05% en peso de Ni, siendo la aleación preferentemente la aleación Al-12Fe-3V

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06114653.

Solicitante: SAGEM DEFENSE SECURITE.

Nacionalidad solicitante: Francia.

Dirección: LE PONANT DE PARIS 27 RUE LEBLANC,75015 PARIS.

Inventor/es: AUDREN, JEAN-THIERRY, D'ALMEIDA,OSCAR, WOYDT,MATHIAS.

Fecha de Publicación: .

Fecha Solicitud PCT: 29 de Mayo de 2006.

Fecha Concesión Europea: 3 de Febrero de 2010.

Clasificación Internacional de Patentes:

- C22C21/00 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › Aleaciones basadas en aluminio.

- H01L41/09C

Clasificación PCT:

- H01L41/09 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01L DISPOSITIVOS SEMICONDUCTORES; DISPOSITIVOS ELECTRICOS DE ESTADO SOLIDO NO PREVISTOS EN OTRO LUGAR (utilización de dispositivos semiconductores para medida G01; resistencias en general H01C; imanes, inductancias, transformadores H01F; condensadores en general H01G; dispositivos electrolíticos H01G 9/00; pilas, acumuladores H01M; guías de ondas, resonadores o líneas del tipo guía de ondas H01P; conectadores de líneas, colectores de corriente H01R; dispositivos de emisión estimulada H01S; resonadores electromecánicos H03H; altavoces, micrófonos, cabezas de lectura para gramófonos o transductores acústicos electromecánicos análogos H04R; fuentes de luz eléctricas en general H05B; circuitos impresos, circuitos híbridos, envolturas o detalles de construcción de aparatos eléctricos, fabricación de conjuntos de componentes eléctricos H05K; empleo de dispositivos semiconductores en circuitos que tienen una aplicación particular, ver la subclase relativa a la aplicación). › H01L 41/00 Dispositivos piezoeléctricos en general; Dispositivos electroestrictivos en general; Dispositivos magnetoestrictivos en general; Procedimientos o aparatos especialmente adaptados a la fabricación o tratamiento de estos dispositivos, o de sus partes constitutivas; Detalles (dispositivos consistentes en una pluralidad de componentes de estado sólido formados en o sobre un sustrato común H01L 27/00). › de entrada eléctrica y salida mecánica.

- H02N2/10 H […] › H02 PRODUCCION, CONVERSION O DISTRIBUCION DE LA ENERGIA ELECTRICA. › H02N MAQUINAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H02N 2/00 Máquinas eléctricas en general que utilizan el efecto piezoeléctrico, la electroestricción o la magnetoestricción (producción de vibraciones mecánicas en general B06B; elementos piezoeléctricos electroestrictivos o magnetoestrictivos en general H01L 41/00). › que producen un movimiento rotativo, p. ej. motores rotativos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Perfeccionamientos en los rotores de motores de alta potencia.

Campo técnico general

La presente invención se refiere a la aplicación de materiales en unos motores de alta potencia o de vibraciones.

Más precisamente, la invención se refiere a la aplicación de materiales para dos cuerpos en unos motores de alta potencia o de vibraciones, estando el primer cuerpo (patín) puesto en contacto en rozamiento en seco con el segundo cuerpo (rotor), estando unos materiales de fricción en la interfaz entre estos dos cuerpos.

Estado de la técnica

Algunos motores de alta potencia utilizan en su funcionamiento las propiedades de elongación de materiales activos. Estos materiales pueden por ejemplo ser unos materiales del tipo piezoeléctrico, del tipo magnetoestrictivo, electroestrictivo, etc.

Dichos motores son conocidos en particular a partir del documento FR 2 782 420.

Las figuras 1 y 2 representan esquemáticamente un ejemplo conocido de un motor 2 de alta potencia que comprende unos bloques 4a, 4b, 5a, 5b de forma sustancialmente circular, y dos rotores 1a y 1b, estando uno interpuesto entre los bloques 4a y 4b, y el otro entre los bloques 5a y 5b.

Los rotores 1a y 1b están montados sobre un árbol común 3.

Los bloques 4a, 4b, 5a, 5b comprenden unos lóbulos 6 apropiados para ser puestos en contacto con los rotores 1a y 1b.

Los bloques 4a, 4b, 5a, 5b comprenden unos elementos en materiales activos 7 interpuestos entre los lóbulos 6, y que sufren unas elongaciones en el plano de los bloques, con el fin de poner en movimiento los lóbulos 6.

Los bloques más internos 4a y 5a están unidos entre sí, por medio de los lóbulos 6, por los elementos 8 en materiales activos. Estos elementos son apropiados para deformarse y desplazar los lóbulos 6 según el sentido de las flechas visibles en la figura 2.

Los bloques más externos 4b y 5b están unidos al cárter del motor 2, por medio de los lóbulos 6, por unos elementos 9 que forman resortes.

Las elongaciones sincronizadas de los elementos 7 y 8 permiten poner en rotación los rotores 1a y 1b, en particular por la presencia de rozamiento entre los lóbulos 6 y los rotores 1a y 1b.

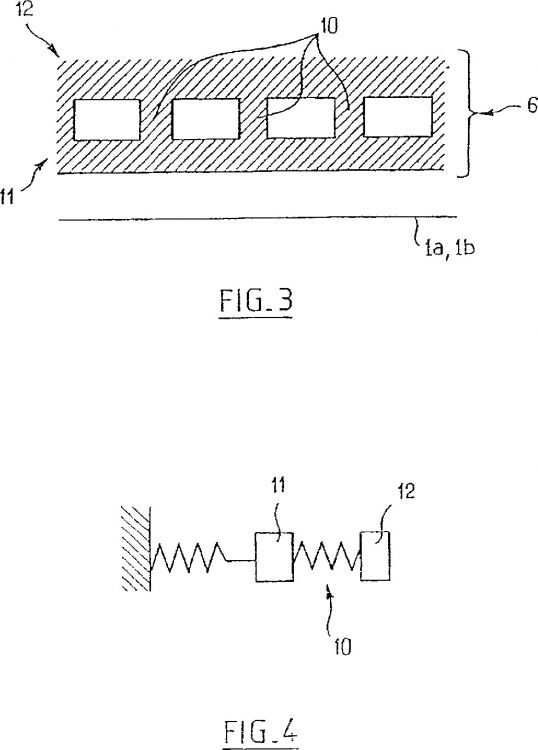

La figura 3 muestra esquemáticamente que los lóbulos 6 comprenden una parte principal 12, unida a un patín de contacto 11 por unos elementos intermedios 10 que presentan unas propiedades elásticas.

El hecho de que la parte principal no esté directamente en contacto con los rotores 1a y 1b, y que una parte intermedia 10 presente unas propiedades de deformación elástica permite aumentar el rendimiento del motor de vibraciones. En efecto el conjunto 12, 10, 11 forma un conjunto doble masa-resorte representado en la figura 4.

Si los patines de contacto 11 están dimensionados correctamente, el rendimiento del motor de vibraciones aumenta en gran manera. En la continuación de la presente descripción, se denominará asimismo masa centrífuga a los patines de contacto, con referencia al hecho de que los patines representan unas masas centrífugas en el conjunto doble masa-resorte de la figura 4.

Así, la masa centrífuga, que tiene una masa limitada y fija para obtener un buen rendimiento de utilización del motor, presenta en su superficie una capa rozante, en contacto con un rotor. El espesor de la masa centrífuga es del orden de 2 mm. Como variante, la masa centrífuga puede rozar directamente sin la presencia de una capa rozante.

Generalmente, los elementos intermedios 10 presentan una conductividad térmica ? baja (?<0,5 W/mK).

Los motores de vibraciones representan un atractivo para los accionadores intermitentes, como por ejemplo los sistemas de trenes de aterrizaje, de puertas del compartimento de carga, de timones y de flaps. Se utilizan entonces en sustitución de los circuitos hidráulicos o neumáticos, que exigen unos líquidos que tienen unos puntos de congelación inferiores a -60ºC. Ahora bien los líquidos presentan riesgos de inflamación, deben ser vaciados y desechados regularmente. Los motores de vibraciones se utilizan asimismo en sustitución de los motores eléctricos que utilizan unos materiales ferromagnéticos férreos que comprenden unos reductores de velocidad de engranajes.

Los sistemas que comprenden unos accionadores intermitentes necesitan un alto par a baja velocidad.

La solicitud FR 2 819 650 propone unos pares de fricción en unos accionadores lineales cuya estructura y aplicación son muy diferentes de las de los motores de alta potencia. Sin embargo, los pares de fricción de la solicitud FR 2 819 650 tienen unas propiedades estables en función de las condiciones de funcionamiento. Dichos pares de fricción son solicitados sin deslizamiento por aplastamiento elástico de las microasperezas. En efecto, se utilizan en unos sistemas de bloqueo cuyo objetivo es evitar el deslizamiento del microcontacto. No poseen propiedades de disipación calorífica importantes, puesto que no tienen que disipar las cantidades de calor importantes inducidas por unas fases de deslizamiento.

Por otra parte, la duración de funcionamiento acumulada de un avión civil es del orden de 48.000 horas de vuelo. Para los materiales de fricción de la masa centrífuga y del rotor de un motor de alta potencia, esto representa unas solicitaciones con vida acumulada de 2.000 horas. Son precisos por tanto unos porcentajes de desgaste kv inferiores a 3x10-8 mm3/Nm. Se recuerda que el porcentaje de desgaste se utiliza internacionalmente en Tribología para calificar el comportamiento al desgaste. Está definido por el volumen de desgaste dividido entre la carga normal y la distancia de deslizamiento relacionada con el volumen de desgaste. Estos porcentajes de desgaste deben ser independientes de la temperatura y de las condiciones de utilización, así como independientes de la velocidad de deslizamiento. De la misma manera, para unas aplicaciones en unos vehículos industriales, incluso si las horas de funcionamiento están generalmente limitadas a 20.000 horas, la vida acumulada se sitúa asimismo alrededor de 2.000 horas.

Se habrá comprendido que las especificaciones técnicas de un motor de alta potencia menciona por tanto unos bajos porcentajes de desgaste y altos coeficientes de rozamiento. Además, los materiales de fricción deben presentar unas propiedades caloríficas, y en particular de difusividad térmica ? [en mm2/s] importantes para los materiales sobre todo del rotor.

En efecto, la temperatura de Curie limita el efecto activo, en particular piezoeléctrico. Así, si la temperatura se eleva de forma demasiado importante en el motor de alta potencia, y su funcionamiento se altera. La obligación de no alcanzar la temperatura de Curie limita la temperatura de calentamiento de la masa centrífuga aproximadamente a 150ºC y la del rotor a 200ºC. El rotor puede tolerar una temperatura más importante puesto que no está unido a unos elementos sensibles a la temperatura, en particular unos materiales piezoeléctricos, y puesto que está unido a un eje que constituye un medio para disipar el calor más rápidamente.

La subida de temperatura por encima de las temperaturas de Curie de los materiales piezoeléctricos no puede ser despreciada en una aplicación de largo accionamiento, que genera hasta varios centenares de Kjoules a disipar. Independientemente de la concepción y del modo de funcionamiento, los materiales elegidos para los patines/masas centrífugas y para el rotor deben ser capaces de almacenar el máximo del calor debido a las pérdidas de fricción, puesto que un enfriado de los elementos de materiales activos 7 por ventilación o aireación no es posible.

El documento FR 2 844 933 propone por una parte unos materiales de fricción y capas de fricción que responden al mismo tiempo a varias obligaciones. Los materiales de las capas de fricción presentan:

- buenas propiedades de rozamiento y bajos porcentajes de desgaste;

- buenas propiedades caloríficas;

- una buena repartición del flujo de calor;

- buenas propiedades mecánicas, en particular una buena resistencia a la fatiga; y

- buenas propiedades anticorrosión.

El documento FR 2 844 933 propone por otra parte unos materiales para las masas centrífugas/patines así como para el rotor/disco.

Para las masas centrífugas/patines, los materiales propuestos por el documento FR 2 844 933 tienen una capacidad másica térmica superior...

Reivindicaciones:

1. Sistema, adaptado en particular para los motores de alta potencia, que comprende por lo menos un rotor (1a; 1b) y unos medios (4a, 4b; 5a, 5b) que comprenden unos elementos activos (7, 8) apropiados para poner en rotación el/los rotor(es) (1a; 1b) por su deformación sincronizada, caracterizado porque el material del rotor se selecciona de entre:

- una aleación Al-Fe-V-Si, con entre 0,1 y 15% en peso de Fe, entre 0,3 y 15% en peso de V, entre 0,1 y 5% en peso de Si, siendo el resto Al; y/o

- una aleación Al-Fe-Ce, con entre 0,1 y 15% en peso de Fe, entre 0,1 y 9% en peso de Ce, siendo el resto Al; y/o

- una aleación Al-Fe-Mo, con entre 0,1 y 15% en peso de Fe, entre 0,3 y 9% en peso de Mo, siendo el resto Al; y/o

- una aleación de Al-Yb/Gd y de tierras raras, con entre 1,0 y 20% en peso de Yb o de Gd, y entre 0,1 y 1,0% en peso de tierras raras; y/o

- una aleación Al-Fe-Cr-Ti, con entre 0,5 y 10% en átomos de Fe, entre 0,4 y 8% en átomos de Cr, entre 0,3 y 5% de átomos de Ti, siendo el resto Al; y/o

- una aleación Al-Fe-V, con entre 0,1 y 15% en peso de Fe, entre 0,1 y 5% en peso de V, siendo el resto Al, comprendiendo la aleación unos granos afinados y homogeneizados y comprendiendo una cantidad inferior a 0,3% en peso con respecto al peso total de la aleación de Mg, Zr, Ce y/o Sr (inoculación) y/o una cantidad inferior a 0,05% en peso de Ni, siendo la aleación preferentemente la aleación Al-12Fe-3V.

2. Sistema según la reivindicación anterior, en el que la aleación es la aleación AA 8009, a saber Al-8,5Fe-1,3V-1,7Si, y/o la aleación Al-8,3Fe-4,0Ce y/o Al7,0Fe-6,0Ce y/o la aleación Al-8Fe-2Mo y/o la aleación Al14Yb4Y y/o la aleación Al84,5Fe7Cr6,3Ti2,5.

3. Sistema según una de las reivindicaciones anteriores, en el que la aleación presenta unos granos afinados y homogeneizados y comprende una cantidad inferior a 0,3% en peso con respecto al peso total de la aleación de Mg, Zr, Ce y/o Sr (inoculación) y/o una cantidad inferior a 0,05% en peso de Ni.

4. Sistema según una de las reivindicaciones anteriores, en el que el material de cada rotor (1a; 1b) es tal que presenta una capacidad calorífica superior a 2 J/cm3/K.

5. Sistema según una de las reivindicaciones anteriores, en el que dichos medios de puesta en rotación del/de los rotor(es) comprenden por lo menos un lóbulo (6) que comprende una masa centrífuga (11), siendo el material de cada masa centrífuga (11) tal que presenta una capacidad térmica másica Cp22c superior a 0,35 J/g/K.

6. Sistema según una de las reivindicaciones anteriores, en el que el material de cada masa centrífuga (11) comprende:

- (Ti,Mo)(C,N)+ 8-20% de ligante Ni/Mo; y/o

- WC-6Ni; y/o

- alúmina reforzada con circona; y/o

- el AIN; y/o

- carburo de silicio infiltrado en el silicio SiSiC, con 8 a 20% en peso de silicio; y/o

- MgO-ZrO2; y/o

- alúmina reforzada con circona; y/o

- nitruro de aluminio por sinterización en caliente; y/o

- nitruro de aluminio por sinterizado a presión, y/o

- una fase magneli en forma de TinO2n-1, en la que 4

- unas fundiciones grises globulares y/o unas fundiciones grises lamelares y/o con un temple bainítico y/o aleadas con Cr, Mo, Al, V, Ti; y/o

- unos aceros del tipo Z6CND16-05-01; y/o

- unos aceros del tipo X5CrNiCu15-5; y/o

- unas aleaciones AlSi+SiC/Al2O3; y/o

- unas aleaciones AlSi+ unos dispersoides Al4C3/Al2O3/TiB2; y/o

- unas aleaciones Al-Fe-V; y/o

- aluminios de la serie 6xxx en T6, y superiores, o de la serie 7xxx; y/o

- carburo de silicio infiltrado en el silicio SiSiC; y/o

- unas aleaciones de titanio del tipo UNS R5xxxx.

7. Sistema según una de las reivindicaciones anteriores, en el que el material de cada masa centrífuga (11) y de cada rotor (1a; 1b) está revestido con por lo menos una capa dura en proyección térmica por un material que comprende:

- un óxido de una aleación Ti y de Cr, estando el óxido en forma de una solución sólida estabilizada y/o en forma de una solución sólida no estequiométrica; y/o

- WC-17%Co; y/o

- (Ti,Mo)(C,N) o (Ti,W)(C,N)+ un ligante Ni/Mo; y/o

- >75 Cr3C2/<25NiCr; y/o

- 4-6Al2O3/6-4 TiO2

8. Sistema según la reivindicación anterior, en el que la solución sólida estabilizada del óxido de la aleación de Ti y de Cr se presenta en forma Tin-2Cr2O2n-1 siendo 6

9. Sistema según una de las reivindicaciones 7 u 8, en el que las capas duras depositadas por proyección térmica presentan unos valores de rugosidades aritméticas finales inferiores a 0,04 µm, siendo el espesor de las capas mecanizadas superior a 50 µm y/o en el que los valores de las rugosidades RpK y RvK definidos en la norma DIN EN ISO 13565-2:1998 son inferiores a 0,030 µm y 0,070 µm respectivamente.

10. Sistema según una de las reivindicaciones anteriores, en el que el rotor (1a, 1b) y un árbol (3) de rotación del rotor son monobloque y están compuestos por el mismo material.

11. Sistema según la reivindicación anterior, en el que un cárter (2) de protección del motor está unido al árbol de rotación (3) y está compuesto por el mismo material que el rotor.

Patentes similares o relacionadas:

Aleación de cobre para colada, para máquinas asíncronas, del 22 de Julio de 2020, de WIELAND-WERKE AG: Aleación de cobre con la siguiente composición [en % en peso]: de 0,05 a 0,5 % de Ag, en cada caso de 0,05 a 0,5 % de al menos dos elementos del grupo constituido por […]

Paquete de aleación de aluminio de capas múltiples de alta formación, del 15 de Julio de 2020, de NOVELIS, INC.: Una aleación de aluminio que comprende 0,2 a 0,6 % en peso de Fe, 0,06 a 0,25 % en peso de Mn, hasta 0,1 % en peso de Si, hasta 0,5 % en peso de Cu, hasta 0,25 % en peso […]

Método para producir un cuerpo sinterizado de un compuesto intermetálico de tial, del 1 de Julio de 2020, de Mitsubishi Heavy Industries Aero Engines, Ltd: Un método para producir un compacto sinterizado intermetálico a base de TiAl (E), método que comprende: una etapa de mezcla de mezclar el polvo de Ti, el polvo de Al y un […]

Intercambiador de calor, del 24 de Junio de 2020, de NOVELIS, INC.: Un intercambiador de calor que comprende una lámina metálica de composite que comprende una primera capa de funda de revestimiento que comprende […]

Material compuesto que tiene propiedades mecánicas mejoradas a temperaturas elevadas, del 17 de Junio de 2020, de UNIVERSITÉ DU QUÉBEC À CHICOUTIMI: Un material compuesto que comprende: (i) una matriz de una aleación de aluminio que comprende, en porcentaje en peso: Si 0,05-0,30, Fe […]

Aleación de núcleo de chapa de soldadura fuerte para intercambiador de calor, del 29 de Abril de 2020, de NOVELIS, INC.: Chapa metálica multicapa, que comprende: una capa de núcleo de aleación que contiene aluminio que comprende hasta un 0,25% de Si, hasta un 0,25% de Fe, de un 0,5 […]

Aleación de aluminio adecuada para la producción a alta velocidad de botella de aluminio y proceso de fabricación de la misma, del 29 de Abril de 2020, de NOVELIS, INC.: Un método para fabricar un producto de aleación de aluminio que comprende: colar por enfriamiento directo una aleación de aluminio que […]

Proceso de fabricación de piezas estampadas revestidas y piezas preparadas a partir del mismo, del 1 de Abril de 2020, de Arcelormittal: Proceso de fabricación de una pieza revestida estampada en caliente que comprende las siguientes etapas sucesivas, en este orden: - disponer una lámina de acero laminada en […]