PARTE CON MÚLTIPLES CAPAS Y MÉTODO PARA PRODUCIRLA.

Un método para producir una pieza de múltiples capas que comprende un núcleo moldeado (5) y una capa flexible (4) de poliuretano formada por una capa pelicular flexible de poliuretano o por una capa integrada flexible de espuma de poliuretano pelicular,

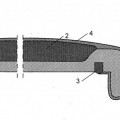

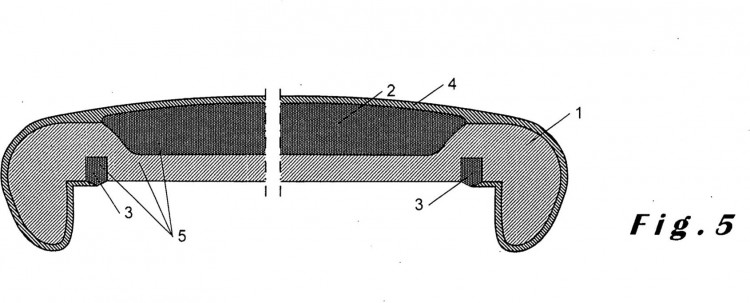

comprendiendo el núcleo moldeado (5) una capa (1) de substrato moldeado hecha de un material de substrato que tiene una dureza en la escala Shore A mayor que 60 y la capa flexible (4) de poliuretano con una densidad media mayor que 400 kg/m 3 , preferiblemente mayor que 500 kg/m 3 , comprendiendo el método los pasos de: - proporcionar un molde (11, 12) que tiene al menos una primera y una segunda sección de moldeo que son móviles una respecto a la otra para abrir y cerrar el molde; - disponer dicho núcleo (5) dentro de dicho molde (11, 12) de manera que exista un hueco (14) entre la superficie del núcleo (5) y la pared interna del molde cuando este molde está cerrado; - introducir una mezcla reactiva de poliuretano en dicho hueco (14), entre la superficie del núcleo (5) y la pared interna del molde (11, 12) para sobre-moldear al menos una primera zona de la superficie del núcleo con la mezcla reactiva de poliuretano; - permitir que dicha mezcla reactiva de poliuretano endurezca en dicho hueco (14) para producir en ella la capa flexible (4) de poliuretano; y - abrir el molde (11, 12) y retirar la pieza de capas múltiples producida, donde el núcleo moldeado (5) que está dispuesto en dicho molde (11, 12) comprende dicha capa (1) de substrato y al menos una pieza moldeada (2, 3) más blanda, que está moldeada sobre la capa (1) del substrato, o dicha capa (1) de substrato está moldeada sobre la pieza moldeada (2, 3) más blanda, o bien la capa (1) del substrato y la pieza moldeada (2, 3) más blanda están moldeadas una contra la otra, estando hecha dicha pieza moldeada (2, 3) más blanda con un material más blando de una dureza en la escala Shore A menor que 60 y formando una segunda zona de la superficie del núcleo y la primera zona de la superficie del núcleo moldeado comprende al menos una zona que no está formada por la pieza moldeada más blanda

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/054722.

Solicitante: RECTICEL AUTOMOBILSYSTEME GMBH.

Nacionalidad solicitante: Alemania.

Dirección: ROLANDSECKER WEG 30 53619 RHEINBREITBACH ALEMANIA.

Inventor/es: DE WINTER, HUGO, RAEYMACKERS, GERT, DESEURE,Jürgen, DE METSENAERE,Koen, MOENS,Siegfried, MEERT,Dirk.

Fecha de Publicación: .

Fecha Solicitud PCT: 15 de Mayo de 2007.

Clasificación Internacional de Patentes:

- B29C44/08B2

- B29C67/24D

Clasificación PCT:

- B29C44/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 44/00 Conformación por presión interna generada en el material, p. ej. por hinchamiento o por espumación. › empleando varias etapas de expansión.

- B29C67/24 B29C […] › B29C 67/00 Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00. › caracterizadas por la elección de material.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2356266_T3.pdf

Fragmento de la descripción:

La presente invención está relacionada con un método para fabricar una pieza de múltiples capas que comprende un núcleo moldeado y una capa flexible de poliuretano formada por una capa pelicular flexible de poliuretano o por una capa flexible de espuma de poliuretano pelicular integrada. El propio núcleo comprende una capa de substrato moldeado que está hecha de un substrato de material que tiene una dureza en la escala Shore A 5 mayor que 60. La capa de poliuretano flexible tiene una densidad media mayor que 400 kg/m3 y preferiblemente mayor que 500 kg/m3. El método comprende los pasos de proporcionar un molde que tenga al menos una primera y una segunda sección de moldeo que sean móviles entre sí para abrir y cerrar el molde; disponer el núcleo moldeado dentro del molde, de manera que exista un hueco entre la superficie del núcleo y la pared interna del molde cuando el molde está cerrado; introducir una mezcla reactiva de poliuretano en dicho hueco entre la superficie del núcleo y 10 la pared interna del molde, para sobre-moldear al menos una primera zona de la superficie del núcleo con la mezcla reactiva de poliuretano; permitir que la mezcla reactiva de poliuretano endurezca en dicho hueco para producir en él la capa flexible de poliuretano; y abrir el molde y retirar la pieza de múltiples capas producida.

La pieza de múltiples capas puede ser en particular una parte interna de guarnición para la industria del automóvil, que comprende una capa pelicular flexible o una capa de espuma pelicular flexible integrada y un 15 substrato de capa rígida moldeado de acuerdo con una forma tridimensional como núcleo. Las partes internas de guarnición se producen normalmente posicionando una capa de substrato prefabricado sobre una primera sección de moldeo y una capa pelicular pre-fabricada sobre una segunda sección de moldeo, y aplicando un sistema de espuma adosada de poliuretano entre el substrato y las capas peliculares. De esta manera, la capa pelicular se adhiere a la capa de substrato y se proporciona un tacto suave por medio de la capa de espuma adosada. La capa 20 pelicular de poliuretano puede ser producida por rociado de la mezcla reactiva de poliuretano sobre la superficie del molde, como se divulga por ejemplo en el documento EP-B-0 379 246. Para sellar la cavidad del molde de espuma adosada, la capa de substrato puede ser presionada contra la capa pelicular de elastómero, como se divulga en el documento WO 2005/021230.

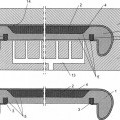

Para producir piezas de guarnición más pequeñas, el sistema de espuma adosada anteriormente descrito es 25 bastante costoso e implica tasas de retales relativamente altas (por ejemplo, debido a defectos visibles en la parte producida, por ejemplo por burbujas de aire producidas durante el proceso de formación de espuma adosada, que podrían ser visibles al envejecer). En la práctica, la capa pelicular de poliuretano flexible es moldeada por tanto usualmente para tales piezas pequeñas directamente sobre la capa del substrato, más en particular de acuerdo con el denominado proceso ROM (reacción por sobre-moldeo). En los procesos ROM conocidos, el substrato o núcleo 30 rígido se sitúa sobre la sección de moldeo inferior, más en particular sobre un sellado flexible que está dispuesto en una hendidura de la sección de moldeo inferior, y tras haber descendido la sección de moldeo superior sobre la parte superior de la sección de moldeo inferior, se inyecta una mezcla reactiva de poliuretano en la cavidad de moldeo cerrada, para cubrir la zona de la superficie del núcleo delimitada por el sellado.

El documento US 7 014 208 divulga un proceso para producir un panel de guarnición del interior de un 35 vehículo, más en particular una parte de cubrición del airbag de un panel de instrumentos, donde se sobre-moldea una capa estructural del núcleo con un elastómero termoplástico o alternativamente con un material pelicular de poliuretano. En la parte de cubrición del airbag en el panel de instrumentos, la capa del núcleo está compuesta por una capa de substrato termoplástico que está moldeada contra la parte posterior de una lámina de material de articulación relativamente flexible. El material de articulación está formado preferiblemente por un elastómero 40 termoplástico. Para aumentar la resistencia a la tensión del material de articulación, se incrusta en él una tela de nylon o poliéster. El panel de instrumentos se vuelve blando y suave al tacto utilizando un material pelicular para la capa exterior que tenga, en comparación con el substrato, una sensación táctil generalmente suave.

Un inconveniente de los procesos ROM anteriormente descritos es que, aunque el material pelicular de poliuretano puede proporcionar una sensación táctil más blanda que el substrato rígido, no proporciona la blandura 45 deseada como la que se obtendría con la presencia de una capa de espuma adosada flexible o semiflexible entre la capa del substrato y la capa pelicular.

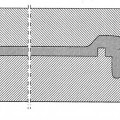

Un inconveniente adicional es que el sellado flexible que ha de proporcionarse en el molde del ROM supone diversos problemas. En primer lugar, como el substrato rígido está situado sobre la parte superior del sellado, este sellado determina la posición del substrato en el molde y por tanto la anchura del hueco entre la superficie del 50 substrato y la superficie interna del molde o, en otras palabras, el espesor de la capa pelicular flexible. Debido a las tolerancias en la profundidad de la hendidura de sellado, (en la práctica +/-0,1 mm) y en la altura total del sellado (en la práctica +/-0,4 mm; incluyendo las tolerancias del cuerpo de sellado y del reborde emergente del sellado) el espesor de la película puede variar considerablemente (en el caso peor +/-0,5 mm o una fluctuación total de 1 mm), especialmente con respecto al espesor medio de la película que es, por ejemplo, de 1,2 a 1,4 mm. Cuanto más 55 delgada sea la capa de la película, más visibles se hacen los defectos, tales como las burbujas de aire. Además, cuando la parte recortada sea integrada más tarde en el interior del automóvil (por ejemplo, en un panel de instrumentos), la transición no quedará enrasada debido a estas variaciones en el espesor de la película. Esto conduce a los retales. Un problema adicional del sellado es que se corta manualmente y se sitúa manualmente en la hendidura del sellado. Además del tiempo necesario para hacer esto, esta manipulación manual origina una 60 fluctuación extra en la eficiencia del sellado: unos sellados demasiado largos sobresaldrán del substrato más hacia fuera, unos sellados demasiado cortos originarán la contaminación de la hendidura de sellado con el material

reactivo de poliuretano, que naturalmente ha de ser evitado debido al desperdicio de tiempo de limpieza del molde.

Para obtener una capa de poliuretano sustancialmente libre de centelleos, moldeada por un proceso ROM sobre un substrato, sin tener que proporcionar un sellado en el molde, el documento US 2004/0108614 divulga cómo se proporciona al substrato una arruga emergente en circuito continuo que forma un sellado entre el substrato y la sección superior del molde. Un inconveniente de este proceso conocido es que el substrato tiene que estar hecho de 5 un material que presente una compresibilidad y una deformabilidad adecuadas para conseguir la función de sellado requerida. El proceso puede ser utilizado así por ejemplo en la producción de sistemas de barrera acústica para vehículos motorizados, como se divulga en el documento US 2004/0108614, pero no para otras partes internas de guarnición más rígidas o auto-soportadas para vehículos. La publicación de solicitud de patente de Estados Unidos núm. US 2004/0099989 divulga (compárese con el ejemplo 2) una pieza de capas múltiples que comprende un 10 núcleo moldeado que comprende una capa de substrato moldeado hecha de un material que tiene una dureza de la escala Shore A mayor que 60 (el segundo poliuretano duro del ejemplo 2, que tiene una dureza de 80 en la escala Shore A) y un material moldeado más blando sobre el cual se moldea la capa del substrato, teniendo dicho material más blando una dureza en la escala Shore A menor que 60 (el primer poliuretano blando que tiene una dureza de 20 en la escala Shore 00). Esta publicación divulga además que la superficie del material más blando está cubierta por 15 una película que puede estar hecha de una película de poliuretano termoplástico (compárese con el párrafo [0014]).

Un objeto de la presente invención es por tanto proporcionar un nuevo método para producir una pieza de múltiples capas, en la que la capa pelicular de poliuretano se produce mediante un proceso ROM sobre el núcleo que comprende la capa del substrato,... [Seguir leyendo]

Reivindicaciones:

1. Un método para producir una pieza de múltiples capas que comprende un núcleo moldeado (5) y una capa flexible (4) de poliuretano formada por una capa pelicular flexible de poliuretano o por una capa integrada flexible de espuma de poliuretano pelicular, comprendiendo el núcleo moldeado (5) una capa (1) de substrato moldeado hecha de un material de substrato que tiene una dureza en la escala Shore A mayor que 60 y la capa flexible (4) 5 de poliuretano con una densidad media mayor que 400 kg/m3, preferiblemente mayor que 500 kg/m3, comprendiendo el método los pasos de:

- proporcionar un molde (11, 12) que tiene al menos una primera y una segunda sección de moldeo que son móviles una respecto a la otra para abrir y cerrar el molde;

- disponer dicho núcleo (5) dentro de dicho molde (11, 12) de manera que exista un hueco (14) entre la superficie 10 del núcleo (5) y la pared interna del molde cuando este molde está cerrado;

- introducir una mezcla reactiva de poliuretano en dicho hueco (14), entre la superficie del núcleo (5) y la pared interna del molde (11, 12) para sobre-moldear al menos una primera zona de la superficie del núcleo con la mezcla reactiva de poliuretano;

- permitir que dicha mezcla reactiva de poliuretano endurezca en dicho hueco (14) para producir en ella la capa 15 flexible (4) de poliuretano; y

- abrir el molde (11, 12) y retirar la pieza de capas múltiples producida,

donde

el núcleo moldeado (5) que está dispuesto en dicho molde (11, 12) comprende dicha capa (1) de substrato y al menos una pieza moldeada (2, 3) más blanda, que está moldeada sobre la capa (1) del substrato, o dicha capa (1) 20 de substrato está moldeada sobre la pieza moldeada (2, 3) más blanda, o bien la capa (1) del substrato y la pieza moldeada (2, 3) más blanda están moldeadas una contra la otra, estando hecha dicha pieza moldeada (2, 3) más blanda con un material más blando de una dureza en la escala Shore A menor que 60 y formando una segunda zona de la superficie del núcleo y la primera zona de la superficie del núcleo moldeado comprende al menos una zona que no está formada por la pieza moldeada más blanda. 25

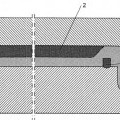

2. Un método según la reivindicación 1, caracterizado por que dicha primera zona de la superficie del núcleo se solapa con dicha segunda zona del mismo, de manera que la zona de solapamiento de dicha pieza moldeada más blanda forma una capa (2) más blanda entre la capa (1) del substrato y la capa flexible (4) de poliuretano.

3. Un método según la reivindicación 2, caracterizado por que la capa flexible (4) de poliuretano es una capa flexible de poliuretano pelicular que tiene, en dicha zona de solapamiento, un espesor medio menor que 2,2 mm, 30 preferiblemente menor que 1,9 mm y más preferiblemente menor que 1,6 mm.

4. Un método según la reivindicación 2 o 3, caracterizado por que dicha capa (2) más blanda tiene, en dicha zona de solapamiento, un espesor medio menor que 10 mm, preferiblemente menor que 7 mm, siendo el espesor medio de la capa (2) más blanda mayor que 2 mm y más preferiblemente mayor que 3 mm.

5. Un método según cualquiera de las reivindicaciones 2 a 4, caracterizado por que el material de dicha capa 35 (2) más blanda tiene una dureza en la escala Shore A menor que 30, preferiblemente menor que 20 y más preferiblemente menor que 10.

6. Un método según cualquiera de las reivindicaciones 1 a 5, caracterizado por que el paso de disponer el núcleo (5) dentro de dicho molde (11, 12) comprende el paso de posicionar un núcleo moldeado (5) pre-fabricado en el molde. 40

7. Un método según cualquiera de las reivindicaciones 1 a 5, caracterizado por que el paso de disponer el núcleo (5) dentro de dicho molde (11, 12) comprende el paso de posicionar una capa (1) de substrato pre-fabricado en el molde y el paso de moldear la pieza (2, 3) más blanda en dicho molde sobre la capa (1) del substrato, siendo la pieza moldeada (2, 3) más blanda producida en particular a partir de una mezcla reactiva de poliuretano, de acuerdo con un proceso RIM. 45

8. Un método según cualquiera de las reivindicaciones 1 a 4, caracterizado por que dicha pieza moldeada (3) más blanda se extiende, al menos parcialmente, a lo largo de un borde de dicha primera zona, estando dispuesto el núcleo (5) dentro de dicho molde, posicionando un núcleo moldeado (5) pre-fabricado, que comprende dicha capa (1) de substrato y dicha pieza moldeada (3) más blanda, en el molde, de manera que dicha pieza moldeada (3) más blanda está en contacto con la pared interna del molde (11, 12) para formar un sellado 50 moldeado (3) para dicha mezcla reactiva de poliuretano, cuando esta mezcla reactiva de poliuretano se moldea sobre dicha primera zona de la superficie del núcleo.

9. Un método según la reivindicación 8, caracterizado por que dicho sellado moldeado (3) está, al menos parcialmente, rebajado en una hendidura (6) en la pieza moldeada (1) del substrato.

10. Un método según la reivindicación 8 o 9, caracterizado por que dicho sellado (3) tiene una altura media de al menos 1 mm, preferiblemente de al menos 2 mm, y más preferiblemente de al menos 3 mm.

11. Un método según cualquiera de las reivindicaciones 8 a 10, caracterizado por que el material de dicho sellado (3) tiene una dureza en la escala Shore A mayor que 10.

12. Un método según cualquiera de las reivindicaciones 8 a 11, caracterizado por que el material de dicho 5 sellado (3) tiene una dureza en la escala Shore A menor que 50 y preferiblemente menor que 40.

13. Un método según cualquiera de las reivindicaciones 1 a 12, caracterizado por que dicho material más blando tiene una densidad media mayor que 300 kg/m3, preferiblemente mayor que 400 kg/m3 y más preferiblemente mayor que 500 kg/m3.

14. Un método según cualquiera de las reivindicaciones 1 a 13, caracterizado por que dicho material más 10 blando es un material de poliuretano termo-endurecible.

15. Un método según cualquiera de las reivindicaciones 1 a 13, caracterizado por que dicho material más blando comprende un elastómero termoplástico, preferiblemente un elastómero termoplástico seleccionado entre el grupo consistente en uretanos termoplásticos (TPU), copolímeros de estireno, olefinas termoplásticas (TPO), aleaciones de elastómeros y siliconas termoplásticas. 15

16. Un método según la reivindicación 15, caracterizado por que dicho material más blando comprende al menos un copolímero en bloque de estireno termoplástico, en particular un copolímero en bloque de estireno-etileno-butileno-estireno (SEBS y/o un copolímero en bloque de estireno-butileno-estireno (SBS).

17. Un método según cualquiera de las reivindicaciones 1 a 16, caracterizado por que dicha capa (1) de substrato está hecha de un material termoplástico que está opcionalmente reforzado en particular con fibras, y es 20 en particular una capa de substrato moldeado por inyección, siendo el material termoplástico seleccionado preferiblemente entre el grupo consistente en PC (policarbonato), ABS (acrilonitrilo butadieno estireno) y mezclas de ABS, en particular PC/ABS, SMA (anhídrido maleico estireno), PPO (óxido de polifenileno), TPO (olefina termoplástica), en particular PP (polifenileno, poliacetatos, en particular POM (polyoxymetilenos), nylon, poliéster, acrílico y polisulfona. 25

18. Un método según cualquiera de las reivindicaciones 1 a 17, caracterizado por que comprende el paso adicional de moldear dicho material (1) del substrato y dicha pieza moldeada (2, 3) más blanda, para producir el núcleo moldeado (5).

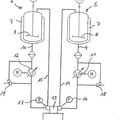

19. Un método según la reivindicación 18, caracterizado por que dicho material del substrato se moldea bajo presión en un molde cerrado (7, 8) para producir la capa (1) del substrato. 30

20. Un método según la reivindicación 18, caracterizado por que dicha pieza moldeada (2, 3) más blanda se moldea bajo presión en un molde cerrado (9, 10).

21. Un método según la reivindicación 18, caracterizado por que dicha pieza moldeada más blanda se moldea sobre la capa del substrato o bien la capa del substrato se moldea sobre la pieza moldeada más blanda, siendo moldeada preferiblemente la capa del substrato bajo presión en un molde cerrado (7, 8) y, más preferiblemente, 35 siendo moldeada también dicha pieza moldeada más blanda bajo presión en un molde cerrado adicional (9, 10), siendo dicho molde adicional cerrado (9, 10) el mismo o diferente que dicho molde cerrado (7, 8).

22. Un método según la reivindicación 18, caracterizado por que la capa (1) del substrato y la pieza moldeada (2, 3) más blanda se producen de acuerdo con un proceso de inyección de múltiples componentes, donde dicho material del substrato y dicho material más blando son co-inyectados en un molde cerrado. 40

23. Un método según cualquiera de las reivindicaciones 1 a 22, caracterizado por que dicha capa flexible (4) de poliuretano está hecha por un proceso de sobre-moldeo por inyección reactiva (ROM), en el que dicha mezcla reactiva de poliuretano se inyecta en dicho hueco (14) entre la superficie del núcleo (5) y la pared interna de dicho molde (11, 12).

24. Una pieza de múltiples capas que puede obtenerse por un método de acuerdo con cualquiera de las 45 reivindicaciones 1 a 23 y que comprende un núcleo moldeado (5) que tiene una superficie, de la cual al menos una primera zona está sobre-moldeada con una mezcla reactiva de poliuretano que forma una capa flexible (4) de poliuretano formada por una capa pelicular flexible de poliuretano o una capa pelicular integrada flexible de espuma de poliuretano, y que tiene una densidad media mayor que 400 kg/m3 y preferiblemente mayor que 500 kg/m3, caracterizada por que dicho núcleo moldeado (5) comprende una capa moldeada (1) de substrato y al 50 menos una pieza (2, 3) más blanda que está moldeada sobre la capa (1) del substrato, o bien la capa (1) del substrato está moldeada sobre la pieza moldeada (2, 3) más blanda, o bien la capa (1) del substrato y la pieza moldeada (2, 3) más blanda están moldeadas una contra la otra, estando hecha la capa (1) del substrato de un material de substrato con una dureza en la escala Shore A mayor que 60 y estando hecha la pieza moldeada más blanda por un material más blando con una dureza en la escala Shore A menor que 60 y que forma una segunda 55 zona de la superficie del núcleo, comprendiendo la primera zona de la superficie del núcleo moldeado al menos

una zona que no está formada con la pieza moldeada más blanda.

25. Una pieza de múltiples capas según la reivindicación 24, caracterizada por que dicha primera zona de la superficie del núcleo se solapa con dicha segunda zona del mismo, de manera que en la zona de solapamiento dicha pieza moldeada más blanda forma una capa (2) más blanda entre la capa (1) del substrato y la capa flexible (4) de poliuretano, que es preferiblemente una capa pelicular flexible de poliuretano que tiene en dicha zona de 5 solapamiento un espesor medio de entre 0,4 y 2,5 mm, preferiblemente entre 0,8 y 2,0 mm y más preferiblemente entre 1,0 y 1,6 mm.

26. Una pieza de múltiples capas según la reivindicación 25, caracterizada por que el material de dicha capa (2) más blanda tiene una dureza en la escala Shore A menor que 30, preferiblemente menor 20, y más preferiblemente menor que 10. 10

27. Una pieza de capas múltiples de acuerdo con la reivindicación 24 o 25, caracterizada por que dicha pieza moldeada (3) más blanda se extiende, al menos parcialmente, a lo largo de un borde de dicha primera zona.

28. Una pieza de múltiples capas según la reivindicación 27, caracterizada por que el material más blando de la pieza moldeada (3) más blanda que se extiende a lo largo de un borde de dicha primera zona, tiene una dureza en la escala Shore A menor que 50 y preferiblemente mayor que 10. 15

29. Una pieza de múltiples capas según cualquiera de las reivindicaciones 24 a 28, caracterizada por que dicho material más blando tiene una densidad mayor que 300 kg/m3, preferiblemente mayor que 400 kg/m3 y más preferiblemente mayor que 500 kg/m3.

30. Una pieza de múltiples capas según cualquiera de las reivindicaciones 24 a 29, caracterizada por que dicho material más blando comprende un elastómero termoplástico, preferiblemente un elastómero termoplástico 20 seleccionado entre el grupo consistente en uretanos termoplásticos (TPU), copolímeros de estireno, olefinas termoplásticas (TPO), siliconas termoplásticas y aleaciones de elastómeros.

Patentes similares o relacionadas:

PROCEDIMIENTO PARA LA PRODUCCIÓN DE UNA PIEZA MOLDEADA CON UNA RANURA DE APERTURA, del 23 de Diciembre de 2011, de PEGUFORM GMBH: Procedimiento para la producción de piezas moldeadas, que presentan una ranura de apertura para una apertura de despliegue de un airbag y que están compuestas por […]

COMPONENTE DE REVESTIMIENTO INTERIOR CON CUBIERTA DE AIRBAG INTEGRADA, del 30 de Mayo de 2011, de PEGUFORM GMBH: Componente de revestimiento de airbag para automóviles, que está constituido esencialmente por una capa decorativa y un soporte que presenta […]

COMPONENTE DE REVESTIMIENTO INTERIOR CON CUBIERTA DE AIRBAG INTEGRADA, del 30 de Mayo de 2011, de PEGUFORM GMBH: Componente de revestimiento de airbag para automóviles, que está constituido esencialmente por una capa decorativa y un soporte que presenta […]

PROCEDIMIENTO Y DISPOSITIVO PARA FABRICAR UNA PIEZA MOLDEADA A BASE DE AL MENOS DOS PLASTICOS DIFERENTES, del 12 de Agosto de 2010, de ADCURAM MASCHINENBAUHOLDING GMBH: Procedimiento para fabricar una pieza moldeada a base de al menos dos plásticos diferentes, que comprende los pasos siguientes:

a1) plastificación […]

PROCEDIMIENTO Y DISPOSITIVO PARA FABRICAR UNA PIEZA MOLDEADA A BASE DE AL MENOS DOS PLASTICOS DIFERENTES, del 12 de Agosto de 2010, de ADCURAM MASCHINENBAUHOLDING GMBH: Procedimiento para fabricar una pieza moldeada a base de al menos dos plásticos diferentes, que comprende los pasos siguientes:

a1) plastificación […]

PROCESO DE PRODUCCIÓN DE PIEZAS DE PLÁSTICO MEDIANTE MOLDEO POR INYECCIÓN Y REACCIÓN, Y UN DISPOSITIVO CABEZAL RELACIONADO, del 8 de Agosto de 2011, de FACULDADE DE ENGENHARIA DA UNIVERSIDADE DO PORTO BRITO LOPES, JOSÉ CARLOS: Proceso de producción para piezas mediante Moldeo por Inyección y Reacción, por el cual se realiza una medición de presión, caracterizado porque dicha medición de presión […]

PROCEDIMIENTO PARA LA FABRICACIÓN DE COMPONENTES CON UNA CAPA DE SELLADO DE POLIURETANO (PUR) COMPACTA, del 21 de Febrero de 2011, de KRAUSSMAFFEI TECHNOLOGIES GMBH: Procedimiento para la fabricación de componentes con una capa de sellado de poliuretano compacto, en el que el componente es insertado en un útil […]

PROCEDIMIENTO PARA LA FABRICACIÓN DE COMPONENTES CON UNA CAPA DE SELLADO DE POLIURETANO (PUR) COMPACTA, del 21 de Febrero de 2011, de KRAUSSMAFFEI TECHNOLOGIES GMBH: Procedimiento para la fabricación de componentes con una capa de sellado de poliuretano compacto, en el que el componente es insertado en un útil […]

METODO PARA PRODUCIR UN REVESTIMIENTO DE POLIURETANO ELASTOMERICO COMPUESTO FLEXIBLE, del 30 de Noviembre de 2010, de RECTICEL AUTOMOBILSYSTEME GMBH: Un método para producir un revestimiento de poliuretano compuesto de elastómero flexible que tiene un peso medio por unidad de superficie de […]

METODO PARA PRODUCIR UN REVESTIMIENTO DE POLIURETANO ELASTOMERICO COMPUESTO FLEXIBLE, del 30 de Noviembre de 2010, de RECTICEL AUTOMOBILSYSTEME GMBH: Un método para producir un revestimiento de poliuretano compuesto de elastómero flexible que tiene un peso medio por unidad de superficie de […]

POLIURETANOS PROCESABLES DE FORMA TERMOPLASTICA, PROCEDIMIENTO PARA SU PREPARACION Y SU USO, del 30 de Septiembre de 2010, de BAYER MATERIALSCIENCE AG: Poliuretano procesable de forma termoplástica, que puede obtenerse a partir de los componentes A) uno o varios diisocianatos orgánicos, B) uno o varios polioles lineales […]

Tubo muy fino hecho de TPU y su proceso de producción, del 5 de Noviembre de 2019, de BASF SE: Proceso para la preparacion de un tubo con un diametro exterior en el intervalo de 10 μm a 250 μm que consiste en una composicion que comprende un poliuretano termoplastico, […]