Panel endurecido de un compuesto de doble cara y forma de realización de dicho panel.

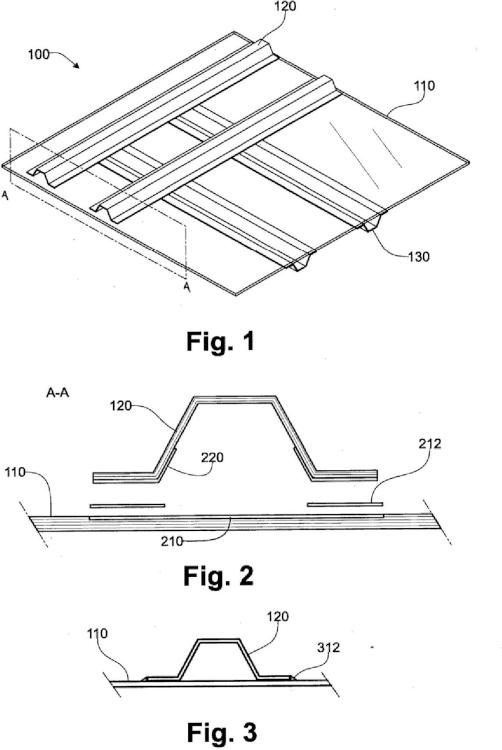

Panel (100) endurecido con endurecedor cruzado que comprende:

a.

una piel (110) laminada que se extiende en dos direcciones constituida por una resina termoplástica y un refuerzo de fibra continuo;

b. un primer endurecedor (120) en forma de un travesaño, constituido por una resina termoplástica reforzada por un refuerzo de fibra continuo y unido estrechamente a la piel (110) mediante una soldadura, y dicho primer endurecedor se extiende sobre una primera cara de dicha piel (110) en una primera dirección;

c. un segundo endurecedor (130) en forma de un travesaño constituido por una resina termoplástica reforzada por un refuerzo de fibra continuo y unido estrechamente a la piel (110) mediante una soldadura;

d. caracterizado porque dicho segundo endurecedor se extiende por una segunda cara de dicha piel (110) en una segunda dirección.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/059316.

Solicitante: DAHER AEROSPACE.

Nacionalidad solicitante: Francia.

Dirección: 23 Route de Tours 41400 Saint Julien De Chedon FRANCIA.

Inventor/es: HUGON,MICHAEL, PELARD,ALEXANDRE, SOUBELET,DIOMINIQUE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C65/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Ensamblado de elementos preformados; Aparatos a este efecto.

- B29C65/02 B29C […] › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › por calor, con o sin presión.

- B29C65/50 B29C 65/00 […] › utilizando cintas adhesivas.

- B29C70/34 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › conformación o impregnación por compresión.

- B29D99/00 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Materia no prevista en otros grupos de esta subclase.

PDF original: ES-2540951_T3.pdf

Fragmento de la descripción:

Panel endurecido de un compuesto de doble cara y forma de realización de dicho panel.

La invención se refiere a un panel endurecido de un compuesto de doble cara y a una forma de realización de dicho panel. Esta forma de realización está adaptada, sobre todo, aunque no exclusivamente, a la fabricación de un panel o una estructura de fuselaje que no comprenda ninguna superficie aerodinámica para aplicaciones aeronáuticas. Como ejemplo no excluyente, puede tratarse de un tabique, de deflectores o de un travesaño.

El panel objeto de la invención destaca porque comprende un endurecimiento cruzado que asegura su resistencia a las tendencias de pandeo, ya que los endurecimientos están unidos a la piel de dicho panel sin ningún elemento de fijación tales como los remaches.

Dicho panel destaca también porque está constituido de un material compuesto por un refuerzo fibroso continuo en una matriz termoplástica, lo que le confiere propiedades de seguridad contra incendios y contra los impactos relativos a las exigencias aeronáuticas.

Según el artículo anterior, un panel rígido compuesto está constituido por una resina termoestable reforzada por fibras continuas. Comprende una piel endurecida, por una parte, por endurecedores longitudinales, llamados cintas, y, por otra, por endurecedores que se extienden perpendiculares a dicha dirección longitudinal, normalmente sobre la misma cara. Las técnicas para el funcionamiento de los materiales compuestos no permiten fabricar este endurecedor cruzado por los endurecedores continuos de una sola pieza. Así, para lograr esta característica, como los endurecedores están colocados en la misma cara del panel, una primera serie de endurecedores, por ejemplo los endurecedores longitudinales, están cococidos, pegados o correvestidos, y los endurecedores colocados ortogonalmente están unidos a la piel por fijaciones de tipo remache con tacos o «cleats» así mismo remachados o pegados a la piel. Esta formade fabricación del panel implica que este se realice en varias etapas de ensamblado distintas. Por ello, conlleva problemas específicos unidos a la débil resistencia al bruñido del material compuesto que conduce a sobredimensionar los remaches y a aumentar el grosor al nivel de las fijaciones y, también, a aumentar la masa del panel terminado.

Para resolver este inconveniente de la técnica anterior, cuando el panel no comprende una cara aerodinámica, los endurecedores continuos ortogonales se colocan de forma ventajosa sobre ambas caras de la piel. Si esta configuración permite fabricar el endurecedor cruzado por los endurecedores continuos sin necesidad de recurrir a fijaciones o tacos intermediarios, y dichos endurecedores están colocados en las dos partes del grosor de la piel, la realización por cobertura directa de los endurecedores o la unión mediante la cococción es muy delicada, ya que necesita la manipulación de una preformación no consolidada para que dicha preformación experimente los cambios y colocarla y posicionarla en los utillajes complejos. Dicho panel tiene por tanto un coste de fabricación elevado y la multiplicación de las etapas de fabricación provoca fuentes de dispersión que pueden generar fallos en la calidad durante su realización.

El documento EP 1 149 687 describe un panel endurecido con endurecedor cruzado según el preámbulo de la reivindicación 1 y su procedimiento de fabricación.

La invención resuelve los inconvenientes de la técnica anterior y propone un panel endurecido con endurecedor cruzado según la reivindicación 1.

En todo el documento, el término piel se refiere a una pieza plana o en forma de fuselaje en la que el endurecedor es, en orden de tamaño, inferior a la milésima parte de la dimensión más pequeña que define su superficie.

Por tanto, el panel objeto de la invención puede realizarse a partir de elementos, piel y endurecedores, consolidados, fáciles de manipular y que pueden unirse sin fijaciones. Sin embargo, la presencia de endurecedores en las dos caras dificulta esta operación de ensamblado. En efecto, esta necesita colocar el material a una temperatura al menos igual a la temperatura de fusión de la resina y aplicar una presión de contacto en la superficie entre los endurecedores y la piel. Colocados en estas condiciones, tanto los endurecedores como la piel pueden sufrir una descompactación que provoque fallos de calidad tales como el escurrimiento de la resina en las zonas sometidas a la presión necesaria para la soldadura o distorsiones de forma por el hecho del cizallamiento introducido por las presiones aplicadas en las interfaces con los endurecedores sobre las dos caras opuestas de la piel.

Estas dificultades se amplifican aún más si las resinas constituyen la piel o los endurecedores están sujetos al aumento de su temperatura de fusión. Por eso la invención se refiere también a un procedimiento para la realización de un panel de este tipo endurecido según la reivindicación 2.

Así, la soldadura se realiza llevando el conjunto de la piel y los endurecedores a una temperatura Tf2 en la que ambos mantengan su cohesión. La miscibilidad de las resinas asegura una cohesión fuerte de la interfaz entre la piel y los endurecedores.

La invención puede ponerse en marcha según las formas de realización ventajosas descritas a continuación, que pueden considerarse por separado o según cualquier combinación técnicamente operativa.

Según un modelo de realización del panel objeto de la invención, la primera y la segunda dirección son ortogonales. Asi, el panel es especialmente resistente a la tendencia al pandeo.

Como una ventaja, al menos uno de los endurecedores está unido a la piel por dos superficies paralelas. Un endurecedor de este tipo presenta una estabilidad mayor ante los vertidos y el pandeo. Esta característica no se suele poder realizar en el caso de un endurecedor unido a la piel mediante remaches, debido a la distancia muy débil entre los remaches que unen cada una de las caras de los endurecedores, y dicha distancia no es compatible con la constitución compuesta de la piel.

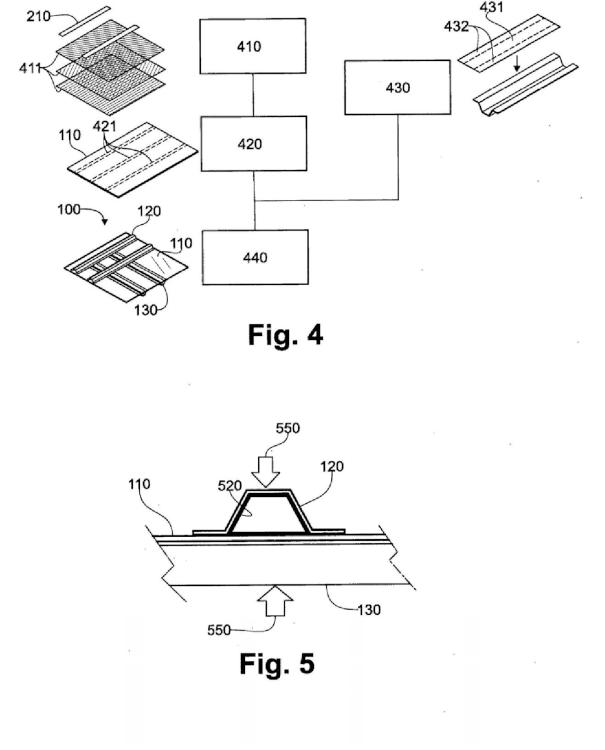

Según una forma de realización ventajosa del procedimiento objeto de la invención, la etapa d) de dicho procedimiento comprende la integración de una capa constituida por la segunda reina sobre las superficies de los endurecedores en contacto con la piel. Así la soldadura se puede realizar más fácilmente y la cohesión de la interfaz se mejora.

Según esta misma forma de realización ventajosa del procedimiento objeto de la invención, los endurecedores se obtienen por impresión de un troquel preconsolidado y la capa de la segunda resina se coloca igualmente durante esta operación de impresión. La realización de los endurecedores por impresión es particularmente productiva y, partiendo de troqueles preconsolidados, limita el riesgo de fallos en los endurecedores. La naturaleza de las dos resinas permite integrar fácilmente la resina que presenta la temperatura de fusión más débil durante la impresión y así obtener, por una parte, una fuerte cohesión de esta capa con el resto de la pieza y, por otra, asegurar la continuidad de dicha capa en toda la superficie de contacto entre el endurecedor y la piel.

Como una ventaja, el procedimiento objeto de la invención comprende entre las etapas d) y e) una etapa que consiste en:

f. colocar una banda constituida por la segunda resina sobre la piel en el emplazamiento de los endurecedores antes de aplicar dichos endurecedores en la piel mencionada.

Esta etapa permite mejorar la calidad de la soldadura y compensar los posibles ligeros fallos de alineación entre la posición efectiva de los endurecedores y la posición de las zonas que comprenden la segunda resina realizadas durante la fabricación de la piel.

Como una ventaja, la primera resina es un poliéter éter cetona y la segunda resina una polieteramida. Estas dos resinas presentan las características i) a iii) requeridas y, además, tienen la ventaja de soportar el fuego y resistir las agresiones químicas compatibles con las aplicaciones aeronáuticas.

Según un modelo de realización adaptado a la fabricación de un panel que deba resistir ante los productos químicos especialmente agresivos como los ásteres de fosfato utilizados como fluido hidráulico por las aplicaciones aeronáuticas, el procedimiento objeto de la invención comprende después de la etapa e) una etapa que consiste en:

g. depositar un agente de estanqueidad en el borde de los endurecedores en su enlace con la piel.

Así, la soldadura está protegida de los posibles ataques químicos que pudieran resultar de un derramamiento de dichos fluidos sobre el panel objeto de la invención.

Se presenta un utillaje... [Seguir leyendo]

Reivindicaciones:

1. Panel (1) endurecido con endurecedor cruzado que comprende:

a. una piel (11) laminada que se extiende en dos direcciones constituida por una resina termoplástica y un refuerzo de fibra continuo;

b. un primer endurecedor (12) en forma de un travesaño, constituido por una resina termoplástica reforzada por un refuerzo de fibra continuo y unido estrechamente a la piel (11) mediante una soldadura, y dicho primer endurecedor se extiende sobre una primera cara de dicha piel (11) en una primera dirección;

c. un segundo endurecedor (13) en forma de un travesaño constituido por una resina termoplástica reforzada por un refuerzo de fibra continuo y unido estrechamente a la piel (11) mediante una soldadura;

d. caracterizado porque dicho segundo endurecedor se extiende por una segunda cara de dicha piel (11) en una segunda dirección.

2. Procedimiento para la realización de un panel (1) rígido con endurecimiento cruzado según la reivindicación 1, que comprende las etapas que consisten en:

a. cubrir (41) la piel (11) a partir de un refuerzo de fibra (411) impregnado de una primera resina termoplástica que presenta una primera temperatura de fusión Tfi;

b. integrar en la cobertura sobre las caras etferiores de dicha piel (11) y en el emplazamiento futuro de los endurecedores una banda (21) de una película de una segunda resina termoplástica, y dicha segunda resina:

i. es al menos parcialmente miscible en la primera resina;

ii. presenta una temperatura de fusión Tf2<Tf1;

iii. no está degradada cuando se le somete a una temperatura Tf1

c. compactar (42) y consolidar la piel cubierta de este modo;

d. realizar (43) los endurecedores a partir de un refuerzo de fibra continuo impregnado en la primera resina;

e. montar (44) la piel y los endurecedores juntos hasta un estado compactado consolidado aplicando una presión (55) de contacto en dichos endurecedores colocados sobre la piel (11) en los emplazamientos (421) previstos y llevando el conjunto a una temperatura Tf2 de para realizar una soldadura.

3. Panel según la reivindicación 1, caracterizado porque la primera y la segunda dirección son ortogonales.

4. Panel según la reivindicación 1, caracterizado porque al menos uno de los endurecedores (12, 13) está unido a la piel por dos superficies paralelas.

5. Procedimiento según la reivindicación 2, caracterizado porque en la etapa d) comprende la integración de una capa (22) constituida por la segunda resina sobre las superficies de los endurecedores (12, 13) en contacto con la piel (11).

6. Procedimiento según la reivindicación 5, caracterizado porque los endurecedores (12, 13) se obtienen por la impresión de un troquel (431) preconsolidado y que la capa de la segunda resina está colocada igualmente durante esta operación (43) de impresión.

7. Procedimiento según la reivindicación 2, caracterizado porque comprende entre las etapas d) y e) una etapa que consiste en: f. colocar una banda (212) constituida por la segunda resina sobre la piel (11) en el emplazamiento de los endurecedores (12, 13) antes de aplicar dichos endurecedores en la piel mencionada.

8. Procedimiento según la reivindicación 2, caracterizado porque la primera resina es un poliéter éter cetona y la segunda resina es una polieterimida.

9. Procedimiento según la reivindicación 2, caracterizado porque comprende después de la etapa e) una etapa que consiste en: g. depositar un agente (312) de estanqueidad en el borde de los endurecedores (12, 13) en su enlace con la piel (11).

Patentes similares o relacionadas:

Inserción hidrosoluble para unir tuberías, método de fabricación de una inserción hidrosoluble y método para unir tuberías, del 29 de Julio de 2020, de Imi Tami Institute For Research And Development Ltd: Inserción hidrosoluble para uso para unir tuberías hechas de un material que comprende una sal seleccionada del grupo que consiste en KCl, NaCl, y sus mezclas […]

Tubo de distribución para sistema de riego y fertilización y método para la fabricación del mismo, del 1 de Julio de 2020, de Responsive Drip Irrigation, LLC: Tubo de distribución , comprendiendo: un sustrato ; y un soporte acoplado al sustrato , el tubo de distribución estando configurado […]

Procedimiento de fabricación de paneles reforzados de material compuesto mediante curado conjunto, del 10 de Junio de 2020, de Leonardo S.p.A: Procedimiento de fabricación de paneles reforzados , que comprende las siguientes etapas: - formar un primer y un segundo revestimientos húmedos (51, […]

Bolsa de filtro para aspiradora con costura de soldadura altamente resistente, procedimiento para su producción, así como herramienta e instalación de soldadura por ultrasonidos para la producción de una costura de soldadura ultrarresistente, del 13 de Mayo de 2020, de EUROFILTERS N.V.: Bolsa de filtro para aspiradora a partir de un material de filtro que puede ser soldado térmicamente, definiéndose mediante el material de filtro un espacio interior cerrado […]

Asociación híbrida de materiales entre una superficie metálica y una superficie polimérica del material, así como procedimiento para producir la asociación híbrida de materiales, del 13 de Mayo de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Asociación híbrida de materiales entre un primer participante en la unión con una superficie metálica y un segundo participante en la unión con una superficie de […]

Un conjunto de soldadura transversal para una máquina de envasado de tipo flow - pack, del 6 de Mayo de 2020, de CAVANNA S.P.A.: Un dispositivo de soldadura transversal para una máquina de envasado de tipo flow - pack, que comprende: - una estructura de soporte estacionaria […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Procedimiento para el llenado de gas de un compartimento de un recipiente flexible, del 22 de Abril de 2020, de ECOLEAN AB: Procedimiento de manipulación de recipientes de tipo plegable en una máquina de llenado que comprende estaciones dispuestas consecutivamente (S1, S2, […]