Operación de un procedimiento para la fabricación de polilefina en múltiples reactores.

Un proceso para la fabricación de un polímero de olefina diferenciado y/o no diferenciado que comprende lasetapas de:

(a) proporcionar al menos una olefina para polimerización continua en un primer reactor en presencia de undiluyente tal como propano, isobutano, pentano y hexano, reactivos y se utiliza un catalizador tal como uncatalizador de tipo Ziegler, un catalizador de óxido de cromo o un catalizador de metaloceno para la polimerizacióncon el fin de producir un efluente en suspensión que comprende al diluyente y las partículas sólidas de un primerpolímero de olefina,

(b) introducir al menos parte del efluente en suspensión del primer reactor que comprende una suspensión departículas del primer polímero de olefina en un sistema de remoción del gas ligero en donde al menos parte de lasuspensión se evapora para remover las impurezas ligeras y en donde se producen los vapores de la parte superior;

(c) recuperar los vapores de la parte superior del sistema de remoción del gas ligero y el envío de parte de dichosvapores recuperados a un dispositivo de análisis capaz de medir las concentraciones del gas ligero;

d) ajustar los niveles de los reactivos y de la olefina que se suministran al primer reactor con base en lasconcentraciones medidas del gas ligero con el fin de mantener las propiedades deseadas del primer polímero deolefina;

(e) transferir parte de la suspensión de partículas del primer polímero de olefina a una segunda zona del reactor depolimerización en donde al menos se polimeriza una segunda olefina con el fin de formar un segundo polímero deolefina y para producir una segunda suspensión polimérica de olefina que comprende diluyente y partículas de unacomposición polimérica de olefina que comprende tanto al primer polímero de olefina como al segundo polímero deolefina; y

(f) retirar una suspensión polimérica de olefina que contiene una composición polimérica de olefina diferenciada o nodiferenciada del segundo reactor de polimerización.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10195302.

Solicitante: INEOS USA LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 3030 Warrenville Road, Suite 650 Lisle, IL 60532 ESTADOS UNIDOS DE AMERICA.

Inventor/es: PROMEL, MICHEL, GESSNER,MARK.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C08F10/00 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08F COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES QUE IMPLICAN UNICAMENTE ENLACES INSATURADOS CARBONO - CARBONO (producción de mezclas de hidrocarburos líquidos a partir de hidrocarburos de número reducido de átomos de carbono, p. ej. por oligomerización, C10G 50/00; Procesos de fermentación o procesos que utilizan enzimas para la síntesis de un compuesto químico dado o de una composición dada, o para la separación de isómeros ópticos a partir de una mezcla racémica C12P; polimerización por injerto de monómeros, que contienen uniones insaturadas carbono-carbono, sobre fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias D06M 14/00). › Homopolímeros y copolímeros de hidrocarburos alifáticos insaturados que tienen solamente un enlace doble carbono-carbono.

- C08F2/00 C08F […] › Procesos de polimerización.

- C08F210/16 C08F […] › C08F 210/00 Copolímeros de hidrocarburos alifáticos insaturados que tienen solamente un enlace doble carbono-carbono. › Copolímeros de eteno con alfa-alquenos, p. ej. cauchos EP.

PDF original: ES-2390200_T3.pdf

Fragmento de la descripción:

Operación de un procedimiento para la fabricación de poliolefina en múltiples reactores

Antecedentes de la invención

La invención se refiere a un procedimiento mejorado para la fabricación de una composición polimérica de olefina, en particular polietileno, que incorpora dos o más zonas de reacción en una configuración optimizada que mejora las transiciones de producto y proporciona un control de calidad mejorado del reactor.

Descripción del estado del arte

El uso general de dos reactores en serie para la fabricación de una composición polimérica de olefina es descrito en el estado del arte y anticipado adicionalmente por la patente de los Estados Unidos No. 6.586.537, cuya divulgación se incorpora aquí por referencia en su totalidad. En la patente '537, se describe un procedimiento que es adecuado para la producción de grados de polímero olefínico incluyendo composiciones poliméricas de etileno que incluyen un polímero (A) y un polímero (B) que tienen diferente contenido de comonómero y diferente masa molecular. Tales grados de polímero son denominados en la industria como grados "bimodal" o "multimodal". El uso de dos reactores en serie para producir grados de PE bimodal y sus ventajas específicas son descritas en la patente de los Estados Unidos No. 6.225.421 (Poliolefinas Solvay) , cuya divulgación se incorpora aquí por referencia en su totalidad. El uso de un sistema de eliminación del gas liviano a una presión intermedia entre dos zonas de reacción que hace uso de un fraccionador se da a conocer en el documento WO 2006/015807, cuya divulgación se incorpora aquí por referencia.

Los sistemas generales de muestreo de polímeros son bien conocidos y aplicados en el arte, por ejemplo, las patentes de los Estados Unidos Nos. 3.556.730, 4.469.853, 6.037.184 y 6.042.790, así como WO/05080441.

En los sistemas de múltiples reactores divulgados en el estado del arte, la optimización de las transiciones entre productos bimodales y monomodales y los métodos por medio de los cuales el primer reactor puede ser muestreado y analizado para el control de calidad no son ni enseñados ni sugeridos.

La presente invención proporciona un proceso optimizado que puede ser utilizado para la fabricación de los grados bimodales o monomodal utilizando una amplia variedad de catalizadores, incluyendo catalizadores de Ziegler o catalizadores de cromo que superan las deficiencias de los sistemas del estado del arte.

Breve descripción de los dibujos

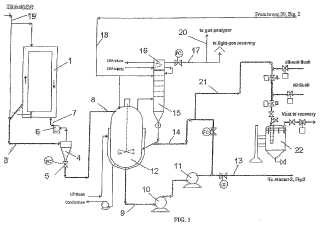

La Figura 1 es una representación esquemática que muestra la primera zona de reacción, la bajada del primer reactor a través del hidrociclón al sistema de eliminación del gas liviano de presión intermedia, y el sistema de muestreo de hojuelas del polímero (A) . La Figura 2 es una representación esquemática que muestra la segunda zona de reacción, la bajada del segundo reactor al (a los) tanque (s) de recuperación del condensado, la compresión de los gases de hidrocarburos, y el sistema diluyente y de recuperación de comonómero. La Figura 3 es una representación esquemática que muestra un proceso no de acuerdo con la invención que se discute en el Ejemplo 4.

Resumen de la invención

Un procedimiento para la fabricación de polímeros olefínicos en el cual los gases ligeros y el polímero pueden ser muestreados entre los reactores, y en donde se trata el efluente de al menos el segundo reactor en dos o más columnas de reciclaje de tamaño similar, la configuración de tales columnas puede alterarse fácilmente a un operación en serie o en paralelo para la fabricación de polímeros diferenciados o no diferenciados, respectivamente. En particular, una transición entre la producción de un polímero diferenciado y uno no diferenciado se puede lograr mediante la transición de los reactores de polimerización de producción de una composición polimérica diferenciada de olefina, por ejemplo, etileno, a la producción de una composición polimérica de olefina no diferenciada en donde la relación de hidrógeno con respecto a la olefina en cada reactor se cambia al punto de referencia deseado para la resina no diferenciada antes de cambiar la relación de comonómero con respecto a la olefina en cada reactor. De acuerdo con el procedimiento de la invención, las columnas de reciclaje se puede colocar en una configuración en serie para un funcionamiento diferenciado y convertirlas fácilmente a través de la dirección de flujo simple y cambios de ubicación de la alimentación en una configuración paralela para una operación no diferenciada.

El proceso de la invención se refiere a un procedimiento para fabricar una composición polimérica de olefina en al menos dos reactores de zonas de reacción que están configurados en serie, los cuales pueden ser reactores de suspensión, y que puede ser reactores de bucle cerrado tubulares alargados. Los reactores en serie pueden ser operados para producir polímeros en cada reactor sustancialmente con las mismas condiciones en cada reactor (es

decir, composiciones poliméricas de olefina no diferenciadas, conocidas también como polímeros "monomodales") o con condiciones diferenciadas en cada reactor (es decir, composiciones poliméricas de olefina diferenciadas, también conocidas como polímeros "bimodales") .

Para los propósitos de la invención descrita, las condiciones diferenciadas del reactor son aquellas en donde el contenido de comonómero, el peso molecular, y/o el índice de fluidez del polímero producido en cada reactor difieren en al menos 50%. Para los propósitos de esta descripción, condiciones no diferenciadas del reactor son aquellas en las que el contenido de comonómero, el peso molecular, y/o el índice de fluidez del polímero producido en cada reactor difieren en al menos 50%.

Descripción detallada del proceso

De acuerdo con el procedimiento de la invención, al menos una olefina, por ejemplo, etileno, se polimeriza en forma continua en una primera zona de reacción / reactor en presencia de un diluyente (D) , y un catalizador con el propósito de producir una suspensión (S) que comprende al diluyente (D) y partículas sólidas de un polímero de olefina, por ejemplo, polietileno. En las etapas de polimerización, se debe entender generalmente que, aparte de una

o más olefinas y el diluyente, otros reactivos pueden estar presentes, incluyendo cocatalizadores (en particular, alquilos) y otros agentes de control de peso molecular tales como el hidrógeno.

La suspensión polimérica (S) puede ser retirada de cualquier punto del reactor por cualquier medio conocido, tal como de forma continua o a través de columnas de sedimentación o una combinación de la extracción continua y la discontinua. Se prefiere que la extracción se haga en un lugar, por ejemplo, en el bucle de un reactor de bucle, donde la suspensión de la reacción es más concentrada y más arriba de las alimentaciones del monómero y del catalizador, por ejemplo desde el exterior de un recodo que se curva hacia arriba de la sección horizontal inferior del bucle. Alternativamente, la extracción puede hacerse en un punto del bucle que sea representativo de la concentración promedio de sólidos en el bucle tal como desde una sección vertical, preferiblemente de flujo ascendente, más de 10 a 20 diámetros de tubería hacia abajo de un recodo u obstáculo.

En una realización preferida, la suspensión de polímero extraída (S) se envía entonces a un concentrador, en el que, por un lado, se forman y separan una corriente (F) que comprende diluyente (D) y partículas finas de catalizador y/o polímero y, por otra parte, una suspensión concentrada (SC) de partículas de polímero (A) . En una realización alternativa, se omite este concentrador.

La corriente (F) se extrae del concentrador y se recicla hacia el primer reactor de polimerización bajo un flujo controlado. El flujo de la corriente (F) puede ser variado para controlar el % promedio en peso de la concentración de sólidos de la suspensión de polímero (S) dentro del primer reactor de polimerización mientras se mantiene una mayor concentración de sólidos en la corriente (CS) .

La suspensión de partículas de polímero (A) se introduce luego en un sistema de eliminación del gas ligero en donde se evapora una parte de la corriente en suspensión. Un sistema preferido de remoción del gas ligero sistema de eliminación comprende un tanque de recuperación del condensado agitado y... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para la fabricación de un polímero de olefina diferenciado y/o no diferenciado que comprende las etapas de:

(a) proporcionar al menos una olefina para polimerización continua en un primer reactor en presencia de un diluyente tal como propano, isobutano, pentano y hexano, reactivos y se utiliza un catalizador tal como un catalizador de tipo Ziegler, un catalizador de óxido de cromo o un catalizador de metaloceno para la polimerización con el fin de producir un efluente en suspensión que comprende al diluyente y las partículas sólidas de un primer polímero de olefina,

(b) introducir al menos parte del efluente en suspensión del primer reactor que comprende una suspensión de partículas del primer polímero de olefina en un sistema de remoción del gas ligero en donde al menos parte de la suspensión se evapora para remover las impurezas ligeras y en donde se producen los vapores de la parte superior;

(c) recuperar los vapores de la parte superior del sistema de remoción del gas ligero y el envío de parte de dichos vapores recuperados a un dispositivo de análisis capaz de medir las concentraciones del gas ligero; d) ajustar los niveles de los reactivos y de la olefina que se suministran al primer reactor con base en las concentraciones medidas del gas ligero con el fin de mantener las propiedades deseadas del primer polímero de olefina;

(e) transferir parte de la suspensión de partículas del primer polímero de olefina a una segunda zona del reactor de polimerización en donde al menos se polimeriza una segunda olefina con el fin de formar un segundo polímero de olefina y para producir una segunda suspensión polimérica de olefina que comprende diluyente y partículas de una composición polimérica de olefina que comprende tanto al primer polímero de olefina como al segundo polímero de olefina; y

(f) retirar una suspensión polimérica de olefina que contiene una composición polimérica de olefina diferenciada o no diferenciada del segundo reactor de polimerización.

2. Un proceso de acuerdo con la reivindicación 1, en donde la segunda suspensión polimérica de olefina de la etapa

(e) es sometida adicionalmente a las siguientes etapas:

(i) el envío de la segunda suspensión polimérica de olefina a uno o más tanques que funcionan a partir de 344 a 3792 kPa manométricos (50 a 550 libras-fuerza por pulgada cuadrada manométrica) por debajo de la presión dentro de la segunda zona del reactor para separar los vapores de hidrocarburos de la parte superior de la segunda suspensión polimérica de olefina;

(ii) el envío de al menos parte de los hidrocarburos de la parte superior en una o más columnas de fraccionamiento que operan por encima de 1034 kPa manométricos (150 libra-fuerza por pulgada cuadrada manométrica) para separar los componentes:

(iii) el reciclaje de al menos el comonómero y los componentes del diluyente nuevamente a una o más zonas de polimerización;

(iv) el muestreo del comonómero reciclado y de los componentes del diluyente y la medición de sus concentraciones respectivas; y

(v) ajustar una o más de las concentraciones medidas para controlar al menos una o más de las condiciones en la primera zona de reacción

y en donde opcionalmente los gases hidrocarbonados de la parte superior que contienen diluyente, comonómero, y otros componentes de la reacción del vapor de la parte superior de la parte (i) se comprimen por encima de 1294 kPa manométricos (180 libras-fuerza por pulgada cuadrada manométrica) .

3. Un proceso de acuerdo con la reivindicación 2, para la fabricación de un polímero de olefina diferenciado en donde dos columnas de fraccionamiento en la etapa ii están configuradas en serie y una corriente de diluyente rica en comonómero se separa y se recicla a una zona del reactor de mayor peso molecular y se separa y recicla una corriente de diluyente apoyada en el comonómero hasta una zona del reactor de menor peso molecular.

4. Un proceso de acuerdo con la reivindicación 2, para la fabricación de un polímero de olefina diferenciado en donde la composición polimérica de olefina diferenciada comprende una composición de copolímero de etileno bimodal, donde de 30 a 70% de la composición total es un primer bloque formado en el primer reactor y dicho primer bloque es un homopolímero o casi un homopolímero con un índice de fluidez MI2 aproximadamente desde 5 hasta 1000 g/10 min, y donde de 30 a 70% de la composición total es un segundo bloque formado en el segundo reactor y dicho segundo bloque es un copolímero de hexeno y etileno que tiene un índice de fluidez MI5 de 0, 01 a 2 g/10 min.

5. Un proceso de acuerdo con la reivindicación 2, para la fabricación de un polímero de olefina no diferenciado en el que las dos columnas de fraccionamiento están configuradas en paralelo y la corriente de diluyente que contiene al comonómero es extraída de cada columna individual y reciclada a uno o más reactores de polimerización.

6. Un proceso de acuerdo con la reivindicación 1 o 2 en el que los reactores de polimerización se pasan de la producción de una composición polimérica de olefina diferenciada a la producción de una composición polimérica de

olefina no diferenciada usando las etapas siguientes:

a) cambiar el flujo de hidrógeno a aquel requerido para un polímero de olefina no diferenciado en el primer reactor; b) ajustar la presión en el sistema de remoción del gas ligero; c) ajustar simultáneamente la presión dentro del segundo reactor a la misma velocidad que aquella utilizada en (b) por aquella requerida para un producto no diferenciado; d) cambiar el flujo de hidrógeno por aquel utilizado para un polímero de olefina no diferenciado en el segundo reactor; e) ajustar la velocidad de flujo del comonómero en cada reactor por aquella del producto no diferenciado; y f) ajustar la velocidad de flujo del etileno a cada reactor para conseguir la concentración de etileno del producto no diferenciado dentro de cada reactor.

7. Un proceso de acuerdo con la reivindicación 1 o 2 en el que los reactores de polimerización se pasan de la producción de una composición polimérica de olefina no diferenciada a la producción de una composición polimérica de olefina diferenciada mediante las etapas siguientes:

a) ajustar de velocidad de flujo del etileno para cada reactor para conseguir la concentración de etileno del producto diferenciado dentro de cada reactor; b) ajustar la velocidad de flujo del comonómero a cada reactor por aquella del producto diferenciado; c) cambiar el flujo de hidrógeno por aquel utilizado para un polímero de olefina diferenciado en el segundo reactor; d) ajustar la presión en el sistema de remoción del gas ligero; e) ajustar simultáneamente la presión dentro del segundo reactor a la misma velocidad que la utilizada en (e) por aquella utilizada para el producto diferenciado; y f) cambiar el flujo de hidrógeno por aquel requerido para un polímero de olefina diferenciado en el primer reactor.

8. Un proceso de acuerdo con la reivindicación 6 o la reivindicación 7, en el que la transición de una composición polimérica de olefina no diferenciada a una composición polimérica de olefina diferenciada se logra en aproximadamente 8 hasta aproximadamente 12 horas.

9. Un proceso de acuerdo con la reivindicación 6 o la reivindicación 7, que comprende además la etapa de muestreo del producto de polímero de cada reactor con una frecuencia de aproximadamente 2 hasta aproximadamente 4 horas antes de ajustar las velocidades de flujo del etileno o del hidrógeno.

10. Un proceso de acuerdo con la reivindicación 1, donde el comonómero es hexeno.

11. Un proceso de acuerdo con la reivindicación 1, donde desde aproximadamente 0, 1% hasta aproximadamente 50% del vapor recuperado en la etapa (c) se envía a un analizador de cromatografía de gases donde se mide la concentración de al menos uno de los componentes de la reacción y se ajusta el flujo de alimentación de dicho componente de la reacción para la primera zona de polimerización con base en la concentración medida.

12. Un proceso de acuerdo con la reivindicación 1, que comprende además la etapa de recolectar una suspensión de partículas del primer polímero y enviar aproximadamente desde 0, 1% hasta aproximadamente 20% de la suspensión a un sistema de muestreo de las escamas donde se remueve una muestra del primer polímero, se miden sus propiedades y estas propiedades medidas se utilizan para controlar al menos una o más condiciones en la primera zona de reacción, el sistema de muestreo de escamas comprende opcionalmente un tanque para filtrado de las muestras conectado a la primera zona del reactor a través de una secuencia automatizada de válvulas de cierre, donde se realizan periódicamente las siguientes etapas:

a) se recolecta parte de la suspensión en un volumen entre una primera y una segunda válvulas; b) la segunda válvula se abre, enviando la primera suspensión polimérica a un filtro para la muestra que se purga a una presión < 138 kPa (20 psig) ; c) una muestra de polímero de la suspensión es atrapada en el filtro d) el diluyente y otros hidrocarburos presentes en la suspensión se evaporan y remueven e) el tanque para filtrar la muestra se enjuaga con gas inerte y se despresuriza completamente para producir una suspensión desgasificada y una muestra desgasificada de polímero; y f) se remueve la muestra desgasificada de polímero para su análisis.

13. Un proceso de acuerdo con la reivindicación 1, en el que el sistema de remoción de gas ligero comprende:

1) un tanque que tiene un lado para el vapor y otro que no es para el vapor y opera a una presión intermedia de 345 kPa manométricos (50 libras-fuerza por pulgada cuadrada) hasta 2068 kPa (300 libras-fuerza por pulgada cuadrada) por debajo de la presión de la primera zona de reacción en donde se recolecta una suspensión concentrada de partículas del primer polímero en el lado que no es para el vapor, y 2) una columna de fraccionamiento que tiene un condensador en la parte superior, en donde la columna de fraccionamiento se conecta al lado del vapor del tanque anterior y en donde opcionalmente la columna de fraccionamiento consiste de al menos 3 etapas o donde opcionalmente en la columna de fraccionamiento se emplea un condensador en la parte superior de flujo en espiral, o donde opcionalmente, el condensador está unido directamente a la parte superior de la columna de fraccionamiento o donde opcionalmente, donde parte o la totalidad de la suspensión desgasificada se bombea a la segunda zona de reacción de polimerización usando una o más

bombas centrífugas de impulsor abierto, donde el flujo total a través de la bombas centrífugas se controla preferiblemente mediante el uso de una línea de recirculación.

14. Un proceso de acuerdo con la reivindicación 13, donde la presión total de cabeza producida por la serie de al menos dos bombas es al menos de 1724 kPa (250 psi) .

15. Un proceso de acuerdo con la reivindicación 1, donde el efluente extraído de la suspensión de la primera zona de reacción se envía a un concentrador donde se separa en dos corrientes que comprenden:

(1) una primera corriente separada que comprende al diluyente (D) y partículas finas de catalizador y / o de polímero 15 que se recicla a la primera zona de reacción bajo un flujo controlado; y

(2) una suspensión concentrada de partículas del primer polímero que se envía al sistema de remoción de gas ligero.

16. Un proceso de acuerdo con la reivindicación 6 o la reivindicación 7 en el que la velocidad de flujo del hidrógeno

en cualquier reactor se cambia desde el valor original hasta una velocidad de flujo objetivo requerida para una relación deseada de referencia de hidrógeno con respecto a la olefina para la resina no diferenciada, en menos de un minuto.

Patentes similares o relacionadas:

Complejos de metales del grupo IV de fosfaguanidina bis-ligados y catalizadores de polimerización de olefinas producidos a partir de los mismos, del 29 de Julio de 2020, de Dow Global Technologies LLC: Un complejo de metal-ligando que comprende el compuesto de fosfaguanidina de fórmula I **(Ver fórmula)** donde R1, R5, R6 y R10 incluyen […]

Soportes pasivados: catalizador, proceso, producto y película, del 15 de Julio de 2020, de NOVA CHEMICALS (INTERNATIONAL) S.A.: Un proceso de polimerización de olefinas para producir un copolímero de etileno, comprendiendo el proceso poner en contacto etileno y al menos una alfa olefina que […]

Una composición de poliolefina y método para producir la misma, del 15 de Julio de 2020, de Dow Global Technologies LLC: Un procedimiento para mitigar la formación de oligómeros en un procedimiento de polimerización de olefinas en un reactor de polimerización que utiliza un catalizador de polimerización […]

Un procedimiento de polimerización para producir polímeros a base de etileno, del 10 de Junio de 2020, de Dow Global Technologies LLC: Un procedimiento de polimerización para producir polímeros a base de etileno que comprende polimerizar etileno y opcionalmente una o más a-olefinas […]

Producción de productos de poliolefina, del 3 de Junio de 2020, de UNIVATION TECHNOLOGIES LLC: Un sistema catalizador de polimerización que comprende: un catalizador no de metaloceno; y un catalizador de metaloceno de la fórmula: **(Ver fórmula)** en donde […]

Polietileno bi- o multimodal con bajo nivel de insaturación, del 13 de Mayo de 2020, de BOREALIS AG: Polietileno bi- o multimodal, que es un terpolímero de etileno y dos comonómeros diferentes seleccionados de entre alfa olefinas que tienen de 4 a 10 átomos de carbono que […]

Polímeros con procesabilidad mejorada para aplicaciones de tuberías, del 13 de Mayo de 2020, de CHEVRON PHILLIPS CHEMICAL COMPANY LP: Un copolímero de polietileno catalizado por metaloceno reticulado que tiene un componente de mayor peso molecular (HMW) y un componente de menor […]

Composiciones de activador, su preparación y su uso en catalizadores, del 6 de Mayo de 2020, de W.R. GRACE & CO.-CONN.: Una composicion de precursor de activador que comprende: i) un material de soporte en contacto con un agente de enlace, y ii) un compuesto […]