Monobloque de laminado con interenfriamiento.

Monobloque de laminado que comprende un primer bloque (B1) de cajas de laminación (G1 - Gm) y un segundo bloque (B2) de cajas de laminación (Gm+1 - Gn),

entre los dos bloques (B1, B2) esta previsto un trayecto anular (A) de enfriamiento de la sección laminada (11),

caracterizado porque el trayecto anular (A) incluye en secuencia los dispositivos siguientes en el la dirección del laminado (F):

- un primer mecanismo de estirado (20) , cuyo papel consiste en mantener la sección laminada (11) bajo tensión a la salida del primer bloque (B1) y permitirle pasar en los enfriadores (23), para enfriar toda la sección laminada, incluida la cabeza;

- cizallas (24) para cortar la cabeza de la sección laminada enfriada, para no tener obstrucciones a la entrada de la caja siguiente;

- un segundo mecanismo de estirado (21), cuyo papel consiste en mantener la sección laminada en tensión a la salida de las cizallas o del enfriador;

- un bucle circular (25), que permite evitar tensiones sobre la sección laminada durante el paso entre los dos bloques;

- un tercer mecanismo de estirado (22) colocado entra el bucle circular (25) y el segundo bloque (B2) cuyo papel es asegurar la entrada en el segundo bloque.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/002453.

Solicitante: SIEMENS VAI METALS TECHNOLOGIES S.R.L..

Nacionalidad solicitante: Italia.

Dirección: VIA LUIGI POMINI 92 21050 MARNATE-VARESE ITALIA.

Inventor/es: FORMENTIN,ROBERTO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21B1/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › B21B 1/00 Métodos de laminado o laminadores para la fabricación de productos semiacabados de sección llena o de perfilados (B21B 17/00 - B21B 23/00 tienen prioridad; si dependen de la composición del material a laminar B21B 3/00; alargamiento de bandas de metal trabajadas en circuito cerrado, por laminación simultánea en varios puestos de laminado B21B 5/00; laminadores considerados en conjunto B21B 13/00; colada continua en moldes de paredes que se desplazan B22D 11/06 ); Secuencia de operaciones en los trenes de laminación; Instalaciones de una fábrica de laminación, p. ej. agrupamiento de cajas; Sucesión de pasadas o de alternancias de pasadas. › según un proceso continuo.

PDF original: ES-2386970_T3.pdf

Descripción:

Monobloque de laminado con interenfriamiento.

La presente invención se refiere a un monobloque de laminado con interenfriamiento, ( ver por ejemplo EP-A1038600) .

En una instalación de laminación o tren de laminación para alambrón, según la tecnología consolidada, se trabaja sobre una palanquilla que se ha puesto previamente a una temperatura por encima de la temperatura de recristalización; la palanquilla se somete entonces a laminación, a fin de reducir gradualmente su sección a la sección deseada.

En el laminado en caliente de alambrón de acero, se utiliza en los pasos finales de la laminación un tren de laminación compuesto de 8 -10 cajas de laminación, dispuestas una tras otra, y controladas por dos transmisiones accionadas por turnos por dos o más motores que se pueden disponer secuencialmente.

Dada la alta velocidad de trabajo, para reducir al mínimo los riesgos de obstrucciones entre las cajas, las mismas se disponen normalmente muy cerca unas de la otras, con distancias mínimas que pueden incluso acercarse a 800 milímetros.

El trabajo de deformación plástico realizado en la sección laminada en los pasos subsiguientes aumenta considerablemente la temperatura de la sección laminada en sí misma. Entre las cajas, los dispositivos de enfriamiento se pueden disponer previamente.

Dado sin embargo el muy limitado tiempo disponible, debido a las reducidas distancias entre las cajas y las altas velocidades , dichos enfriadores no son capaces de eliminar la energía térmica que resulta del trabajo de deformación y mantener constante la temperatura de la barra.

Se debería de considerar, en efecto, que la velocidad del alambre que entra en la 1° caja, se puede estimar que es de 10-20 m/s, y tal velocidad a la salida esta comprendida entre 60-100 m/s.

En tales condiciones, incluso el acero suave con un bajo contenido en carbono, que requiere poco trabajo de deformación, entrando en la primera caja a 9500 °C saldrá de la 10° caja con una temperatura de 1100-1150 °C, considerando una velocidad final de 100 m/s.

Con una temperatura de laminación tan alta, en las etapas finales, las estructuras metalúrgicas que se producen en el interior de la sección laminada, no son adecuadas para los subsiguientes empleos directos de la sección laminada así obtenida.

En las condiciones antes indicadas, las estructuras perlificas gruesas fácilmente se pueden encontrar dentro de la barra laminada, al igual que las estructuras bainíticas e incluso las estructuras martensíticas, que requieren ciclos térmicos complejos antes del uso final. Por otro lado, se sabe de laminaciones termomecánicas que laminan a bajas temperaturas, comprendidas entre aproximadamente 750 y 900 °C, el producto obtenido con todos los tipos de acero tiene una estructura totalmente perlítica con capas delgadas de cementita, particularmente adaptados para el trefilado o la deformación en frío sin necesidad de tratamientos térmicos particulares antes del uso final.

El objeto general de la presente invención es el de prever sistemas y plantas de laminación que permiten controlar la temperatura de la sección laminada, especialmente en las etapas finales.

En orden a conseguir los objetivos antedichos, la presente invención, proporciona un monobloque que tiene las características establecidas en la reivindicación 1. Las reivindicaciones dependientes describen otras realizaciones de la invención.

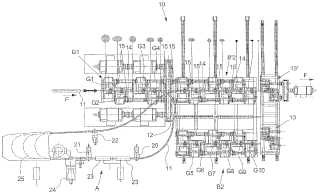

Las características y ventajas de la presente invención con respecto a la técnica anterior serán más claras y más evidentes a partir de un examen de la siguiente descripción, referente a la figura adjunta que ilustra esquemáticamente un monobloque con interenfriamiento.

Con referencia a la figura, un monobloque de laminación 10 con interenfriamiento, objeto de la presente invención, comprende un primer bloque B1 y un segundo bloque B2, y se equipa con controles principales 12 colocados entre los dos bloques B1, B2.

El monobloque generalmente se compone de 8 o 10 cajas, pero también puede tener un número menor o mayor.

En el caso mostrado, considerando la dirección F de laminación de un producto 11, el primer bloque B1 comprende cuatro cajas de laminación G1-G4, mientras que el segundo bloque B2 comprende seis cajas G5-G10.

Por otra parte, el segundo bloque B2 se monta en un carro móvil, en el cual un segundo bloque alternativo B' 2 está presente para un intercambio rápido de la serie de cajas del segundo bloque.

Cada uno de los dos segundos bloques B2 y B' 2 esta equipado en la parte que sale de un calibrador, 13 y 13' respectivamente.

En ambos bloques, por otra parte, están previstos los enfriadores 14 junto con las juntas desacoplables indicadas con 15.

En general, los dos bloques B1 y B2 por lo tanto se prevén con el primer bloque que comprende G1-Gm cajas, el segundo bloque comprende G (m+1) - Gn cajas, con m preferiblemente, pero no exclusivamente igual a 4 y n preferiblemente pero no exclusivamente igual a 8 o a 10.

Tales bloques B1 y B2 están dispuestos de controles principales uno aguas arriba y otro aguas abajo.

Entre el primer y el segundo bloque, la sección laminada 11 sigue una trayectoria anular A de tal longitud que sea capaz de llevar a cabo un enfriamiento apropiado a los valores deseados, con una igualación relacionada de la temperatura dentro de la barra para así laminar a una temperatura controlada en etapas posteriores.

En la trayectoria anular A, los dispositivos siguientes están previstos en secuencia en la dirección de laminación F:

- un primer mecanismo de estirado 20 cuyo papel consiste en mantener la sección laminada 11 en tensión a la salida del primer bloque B1 y permitir que pase a través de los enfriadores 23 para enfriar toda la sección laminada, incluida la cabeza;

- cizallas 24 para cortar la cabeza de la sección laminada enfriada, para no tener obstrucciones en la entrada de la caja siguiente;

- un segundo mecanismo de estirado 21, cuyo papel consiste en mantener la sección laminada en tensión a la salida de las cizallas o del enfriador. Particularmente, el segundo mecanismo de estirado se dispone previamente para que cuando este segundo mecanismo de estirado 21 estira la sección laminada 11, el primer mecanismo de estirado 20, colocado antes del enfriador 24, esta abierto y no estira la sección laminada.

- un bucle circular 25 que permite evitar tensiones sobre la sección laminada durante el paso entre los dos bloques. El bucle circular 25 se realiza así para guiar el material durante el paso de la primera parte de la sección laminada y posteriormente abrirse para permitir a la sección laminada ser libre para extenderse en relación con su longitud real entre los bloques;

- un tercer mecanismo de estirado 22 colocado entre el bucle circular 25 y el segundo bloque B2 cuyo papel es asegurar la entrada en el segundo bloque. Cuando la sección laminada se compromete sobre el segundo bloque, este tercer mecanismo de estirado 22 se abre y la sección laminada se estira por la caja misma.

Si los enfriadores no están previstos dentro del bloque, se desarrolla un aumento de temperatura en el primer bloque B1 de las cajas de aproximadamente 15 ºC para cada caja. Sin embargo, la sección laminada parcialmente se enfría a la salida de cada caja gracias a la irradiación. En particular, a la salida de las cajas que producen la barra en la combinación de calibración oval redonda, se prevé un dispositivo de enfriamiento que reduce la temperatura 3-4°C mientras que está todavía en el primer bloque.

Si se considera una temperatura a la entrada del primer bloque B1 de 88O°C, se obtiene una temperatura a la salida de la misma, es decir, después de 4 cajas y a la entrada del bucle A, de aproximadamente 945-950°C. Posteriormente, a lo largo de la trayectoria anular A, la sección laminada se enfría con los enfriadores 23 a una temperatura tal que con el calentamiento siguiente que sigue a la deformación en el segundo bloque B2, las etapas finales se obtienen a la temperatura deseada, a menos de 900°C.

Reivindicaciones:

1. Monobloque de laminado que comprende un primer bloque (B1) de cajas de laminación (G1 - Gm) y un segundo bloque (B2) de cajas de laminación (Gm+1 - Gn) , entre los dos bloques (B1, B2) esta previsto un trayecto anular (A) de enfriamiento de la sección laminada (11) ,

caracterizado porque el trayecto anular (A) incluye en secuencia los dispositivos siguientes en el la dirección del laminado (F) :

- un primer mecanismo de estirado (20) , cuyo papel consiste en mantener la sección laminada (11) bajo tensión a la salida del primer bloque (B1) y permitirle pasar en los enfriadores (23) , para enfriar toda la sección laminada, incluida la cabeza;

- cizallas (24) para cortar la cabeza de la sección laminada enfriada, para no tener obstrucciones a la entrada de la caja siguiente;

- un segundo mecanismo de estirado (21) , cuyo papel consiste en mantener la sección laminada en tensión a la salida de las cizallas o del enfriador;

- un bucle circular (25) , que permite evitar tensiones sobre la sección laminada durante el paso entre los dos bloques;

- un tercer mecanismo de estirado (22) colocado entra el bucle circular (25) y el segundo bloque (B2) cuyo papel es asegurar la entrada en el segundo bloque.

2. Monobloque según la reivindicación 1,

caracterizado porque,

el segundo mecanismo de estirado (21) se dispone previamente, de tal modo que, cuando se estira la sección laminada (11) , el primer mecanismo de estirado (20) colocado antes del enfriador (24) está abierto y no estira la sección laminada.

3. Monobloque según la reivindicación 1,

caracterizado porque,

el bucle circular (25) se realiza para guiar la sección laminada (11) durante el paso de la primera parte de la sección laminada y posteriormente abrirse para permitir a la sección laminada ser libre de extenderse en relación con su longitud real entre los bloques (B1, B2) .

4. Monobloque según la reivindicación 1,

caracterizado porque,

el tercer mecanismo de estirado (22) se dispone previamente para abrirse cuando la sección laminada es comprometida sobre el segundo bloque (B2) , de tal modo que la sección laminada esta estirada por la primera caja (Gm+1) del segundo bloque (B2) .

5. Monobloque según una de las reivindicaciones anteriores, caracterizado porque, el primer monobloque comprende m cajas con m=4 y el segundo monobloque comprende n-m cajas con n=8 o n=10.

6. Monobloque según una de las reivindicaciones anteriores, caracterizado porque, el bucle circular (25) se dispone previamente, para realizar una igualación de la temperatura en el interior de la

barra, de tal modo que pueda laminar a una temperatura controlada en las etapas siguientes

Patentes similares o relacionadas:

Aparato para laminación de alta productividad, en particular para rectificar barras o redondos en secciones, del 6 de Mayo de 2015, de SMS MEER S.P.A.: Un aparato para laminación de alta productividad, particularmente para rectificar barras o redondos en secciones, de tal manera que dicho aparato comprende […]

Procedimiento de laminación de productos base en productos finales de diferentes tamaños, del 30 de Abril de 2014, de SIEMENS INDUSTRY, INC: Procedimiento para laminar un producto base FP1en productos finales FP2 de diferentes tamaños en una sección de acabado de un laminador que comprende […]

METODO Y APARATO PARA DECELERAR Y TEMPORALMENTE ACUMULAR UN PRODUCTO LAMINADO EN CALIENTE., del 1 de Marzo de 2007, de MORGAN CONSTRUCTION COMPANY: Un método para desacelerar y acumular temporalmente un producto laminado en caliente que se mueve longitudinalmente a lo largo de un eje de recepción […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA LAMINACION CONTINUA ININTERRUMPIDA DE PRODUCTOS DE REDONDOS Y VARILLAS., del 1 de Abril de 2006, de MORGAN CONSTRUCTION COMPANY: Un procedimiento para unir el extremo posterior (ATE) de una primera sección (A) de producto con el extremo frontal (BFE) de una segunda sección (B) de producto sucesiva, […]

DISPOSITIVO PARA EL TRATAMIENTO EN CONTINUO DE PRODUCTOS METALICOS LAMINADOS., del 1 de Marzo de 2006, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Dispositivo, para el tratamiento de productos metálicos moldeados que tienen una forma alargada, tales como barras, platinas, perfiles estructurales o similares, dispuesto en […]

PROCEDIMIENTO Y PLANTA DE LAMINACION PARA LA OBTENCION DE ALAMBRE, BARRAS O TUBOS SIN COSTURA., del 1 de Diciembre de 2005, de SMS MEER GMBH: Procedimiento para la obtención de alambres, barras o tubos sin costura en una planta de laminación para la laminación de género metálico calentado, comprendiendo a la vista […]

PROCEDIMIENTO DE LAMINACION DE ALAMBRE Y LAMINADOR., del 1 de Agosto de 2005, de MORGAN CONSTRUCTION COMPANY: Un procedimiento para laminar varillas de alambre, a unos diámetros finales seleccionados, a partir de una varilla de diámetro único suministrada por un laminador de desbaste […]

PLANTA COMPACTA PARA PRODUCCIÓN CONTINUA DE BARRAS Y/O PERFILES, del 23 de Febrero de 2012, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Planta compacta para la producción continua de barras y/o perfiles de acero de acero líquido, que incorpora una estación de planta de acero provista de un horno […]