Moldeo por inyección mejorado y enfriamiento de artículos de plástico.

Aparato de moldeo por inyección que comprende:

un molde (1,

3) que puede abrirse que tiene una pluralidad de cavidades y una pluralidad de machos (12) de molde que se extienden generalmente de manera horizontal, para el moldeo por inyección de artículos (6) que tienen una orientación generalmente horizontal;

una pluralidad de cavidades (13) de enfriamiento posterior dirigidas generalmente de manera vertical dispuestas por debajo de dichas cavidades de molde y a las que, en uso, pueden pasar artículos (6) moldeados por inyección desmoldados al menos parcialmente por gravedad cuando se desmoldan de dichas cavidades de molde y se expulsan de dichos machos (12) de molde, y una serie de canales (7) que tienen extremos superiores para recibir artículos moldeados respectivos desmoldados de dichas cavidades de molde, y extremos inferiores para descargar los artículos en cavidades (13) de enfriamiento posterior seleccionadas respectivas,

caracterizado porque, en uso, dichos canales (7) reciben dichos artículos moldeados por inyección tras el desmoldeo de dichos machos (12) de molde y cambian la alineación de cada artículo (6) moldeado por inyección a una orientación generalmente vertical para pasar a una cavidad (13) de enfriamiento posterior seleccionada respectiva.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/052882.

Solicitante: SIDERIS, CONSTANTINOS.

Nacionalidad solicitante: Chipre.

Dirección: 17 ARSEKALOU STR. 2045 STROVOLOS NICOSIA CHIPRE.

Inventor/es: Sideris,Constantinos.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C35/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › Refrigeración.

- B29C45/72 B29C […] › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › Calentamiento o enfriamiento.

PDF original: ES-2420527_T3.pdf

Fragmento de la descripción:

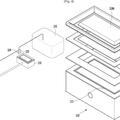

Moldeo por inyección mejorado y enfriamiento de artículos de plástico La presente invención se refiere a un método y aparato para mejorar el moldeo por inyección de artículos de plástico, con el uso de enfriamiento adicional fuera del molde de inyección para reducir los tiempos de ciclo de producción.

Antecedentes Están disponibles comercialmente máquinas y moldes de moldeo por inyección para la producción de artículos de plástico moldeados por inyección. Durante el ciclo de moldeo, se inyecta plástico fundido en las cavidades del molde y habitualmente el molde, que se enfría mediante la circulación de agua helada, permanece cerrado hasta que el artículo inyectado está suficientemente frío como para expulsarse del molde y se deja caer libremente por gravedad.

Cuando las paredes del artículo moldeado son gruesas, se requiere más tiempo de enfriamiento, haciendo que el tiempo de ciclo sea más largo y reduciendo el rendimiento de producción. Para superar este problema, están disponibles sistemas en los que se abre el molde antes de que el artículo se haya enfriado por completo y se expulsa en un brazo robótico, que toma el artículo caliente para enfriarlo adicionalmente fuera del molde (enfriamiento posterior) , o bien en una o más estaciones de enfriamiento posterior junto a la máquina de moldeo por inyección o bien en el propio brazo robótico, que entonces tiene medios de enfriamiento incorporados. De esta manera, el molde puede abrirse antes para ahorrar tiempo de ciclo, sin embargo existe un coste sustancial en la provisión de un robot con movimientos rápidos y medios de enfriamiento complejos. Tales métodos de enfriamiento posterior son los usados más ampliamente y una versión particular está cubierta en el documento CN101072667 (HUSKY) . Aunque proporciona un buen enfriamiento posterior, el método implica equipo de manipulación y robótico muy costoso.

En otros métodos existentes para proporcionar enfriamiento posterior, en vez de expulsarse sobre un brazo robótico, los artículos permanecen sobre los machos (piezas macho) del molde de inyección para uno o más ciclos adicionales. En tales casos, deben proporcionarse dos o más conjuntos de machos, junto con un mecanismo para mover cada conjunto de machos de manera alterna entre la posición de inyección y las posiciones de enfriamiento posterior. Tales métodos hacen que el coste del molde de inyección sea mucho más caro, por la duplicación de machos y otras piezas de molde, incluyendo medios independientes de expulsión de los artículos. Por ejemplo, el documento WO00/06356 da a conocer en las figuras 2 y 3a-3d, un aparato de moldeo por inyección que comprende una máquina de moldeo por inyección que tiene una placa de cavidades de molde y un dispositivo de placa de machos de torreta rotativa que puede moverse entre las posiciones abierta y cerrada. La torreta rotativa tiene un bloque central y cuatro placas de machos que tienen cada una varios machos que coinciden con el número de cavidades en la placa de cavidades de molde. Tras haberse moldeado un lote de artículos, se abre el molde y se hace girar el macho en operaciones sucesivas hasta que los artículos moldeados alcanzan la posición más baja en la que se expulsan a un dispositivo de acondicionamiento térmico. En esta disposición, se requieren múltiples conjuntos de machos, junto con una torreta que ha de moverse tanto para indexar las placas de machos como para también abrir y cerrar el molde. Los machos se mueven de una orientación horizontal a una orientación vertical a través de la rotación de 270º en incrementos de 90º en cada apertura de molde.

Se describe un intento de usar posiciones de enfriamiento posterior verticales en vez de horizontales, para aprovechar la fuerza de la gravedad para mantener los artículos en contacto con las superficies de enfriamiento de las posiciones de enfriamiento posterior, en el documento JP2000289098 (NISSEI) . En este caso, sin embargo, se usa una máquina de moldeo por inyección no convencional, con una unidad de sujeción vertical en lugar la sujeción horizontal habitual. Además, se requiere equipo de manipulación complejo.

Sumario de la invención Por consiguiente, existe la necesidad de un método y aparato para lograr eficazmente el enfriamiento de artículos fuera del molde de inyección para acortar los tiempos de ciclo, pero sin requerir equipo robótico y/o de enfriamiento y/o equipo de manipulación y/o moldes caros.

En un aspecto, esta invención proporciona un aparato de moldeo por inyección según la reivindicación 1, que comprende:

un molde que puede abrirse que tiene una pluralidad de cavidades y una pluralidad de machos de molde que se extienden generalmente de manera horizontal, para el moldeo por inyección de artículos que tienen una orientación generalmente horizontal;

una pluralidad de cavidades de enfriamiento posterior dirigidas generalmente de manera vertical dispuestas por debajo de dichas cavidades de molde y a las que, en uso, pueden pasar artículos moldeados por inyección desmoldados al menos parcialmente por gravedad cuando se desmoldan de dichas cavidades de molde y se expulsan de dichos machos de molde, y

una serie de canales que tiene extremos superiores para recibir artículos moldeados respectivos desmoldados de dichas cavidades de molde, y extremos inferiores para descargar los artículos en cavidades de enfriamiento posterior seleccionadas respectivas, en el que, en uso, dichos canales reciben dichos artículos moldeados por inyección tras el desmoldeo de dichos machos de molde y cambian la alineación de cada artículo moldeado por inyección a una orientación generalmente vertical para pasar a una cavidad enfriamiento posterior seleccionada respectiva.

Preferiblemente, dichas cavidades de molde se disponen en filas y dicha serie de canales se escalona de modo que los extremos superiores de los mismos están sustancialmente en la misma orientación relativa con respecto a cada una de las cavidades de molde respectivas. Dicha pluralidad de medios de guía pueden moverse preferiblemente juntos entre una posición de recepción, superior y una posición de suministro, inferior. Cada uno de dichos medios de guía pueden incluir un elemento de retención liberable para retener un artículo al menos parcialmente en dichos medios de guía, pero liberable para permitir que dichos artículos retenidos caigan en cavidades de enfriamiento posterior respectivas. Dichos elementos de retención liberables pueden configurarse para liberarse mediante el movimiento vertical de dichos medios de guía a medida que dichos medios de guía se aproximan o llegan a dicha posición de suministro, inferior.

El aparato de moldeo por inyección incluye ventajosamente elementos de agarre para agarrar artículos enfriados en dichas cavidades de enfriamiento posterior, extrayéndolos de dichas cavidades, y desmoldando dichos artículos. Dichos elementos de agarre pueden montarse en o ser adyacentes a los medios de guía y pueden moverse verticalmente entre una posición en la que pueden operarse para agarrar, en uso, partes superiores respectivas de los artículos enfriados en las cavidades de enfriamiento posterior, y una posición en la que los artículos agarrados se elevan alejándose de las cavidades.

Cuando dichos artículos moldeados son de forma tubular hueca abierta en un extremo y cerrada en el otro, cada uno de dichos elementos de agarre incluye convenientemente un elemento alargado para engancharse con la superficie interna del extremo cerrado del artículo en uso. Dichos elementos alargados pueden moverse respecto a los elementos de agarre y desviarse hacia abajo respecto a los mismos, para aplicar una fuerza descendente a los artículos en dichas cavidades de enfriamiento posterior. Al menos algunos de los elementos de agarre y/o los elementos alargados pueden enfriarse, para extraer de ese modo, en uso, calor de dicho artículo.

Dichas cavidades de enfriamiento posterior pueden disponerse en una o más series en un bloque de enfriamiento. El número de cavidades de enfriamiento posterior es preferiblemente un múltiplo entero del número de cavidades de molde, para permitir de ese modo que, en uso, dichos artículos permanezcan en dichas cavidades de enfriamiento durante un periodo generalmente equivalente a un múltiplo correspondiente a la duración del ciclo del proceso de moldeo. Convenientemente, se proporciona una disposición de enfriamiento para dicho bloque de enfriamiento. Preferiblemente, dicho bloque de enfriamiento puede moverse horizontalmente para alinear dichos medios de guía con cavidades de enfriamiento posterior seleccionadas.

En otro aspecto, esta invención proporciona un método de moldeo por inyección según la reivindicación... [Seguir leyendo]

Reivindicaciones:

1. Aparato de moldeo por inyección que comprende:

un molde (1, 3) que puede abrirse que tiene una pluralidad de cavidades y una pluralidad de machos (12) de molde que se extienden generalmente de manera horizontal, para el moldeo por inyección de artículos (6) que tienen una orientación generalmente horizontal;

una pluralidad de cavidades (13) de enfriamiento posterior dirigidas generalmente de manera vertical dispuestas por debajo de dichas cavidades de molde y a las que, en uso, pueden pasar artículos (6) moldeados por inyección desmoldados al menos parcialmente por gravedad cuando se desmoldan de dichas cavidades de molde y se expulsan de dichos machos (12) de molde, y

una serie de canales (7) que tienen extremos superiores para recibir artículos moldeados respectivos desmoldados de dichas cavidades de molde, y extremos inferiores para descargar los artículos en cavidades (13) de enfriamiento posterior seleccionadas respectivas,

caracterizado porque, en uso, dichos canales (7) reciben dichos artículos moldeados por inyección tras el desmoldeo de dichos machos (12) de molde y cambian la alineación de cada artículo (6) moldeado por inyección a una orientación generalmente vertical para pasar a una cavidad (13) de enfriamiento posterior seleccionada respectiva.

2. Aparato de moldeo por inyección según la reivindicación 1, en el que dichas cavidades de molde se disponen en filas y dicha serie de canales (7) se escalona de modo que los extremos superiores de los mismos están sustancialmente en la misma orientación relativa con respecto a cada una de las cavidades de molde respectivas.

3. Aparato de moldeo por inyección según la reivindicación 1 o la reivindicación 2, en el que dicha pluralidad de canales (7) pueden moverse juntos (B) entre una posición de recepción, superior y una posición de suministro, inferior.

4. Aparato de moldeo por inyección según cualquiera de las reivindicaciones 2 a 5, en el que cada uno de dichos canales (7) incluye un elemento (15) de retención liberable para retener un artículo al menos parcialmente en dichos medios de guía, pero liberable para permitir que dichos artículos retenidos caigan en cavidades (13) de enfriamiento posterior respectivas.

5. Aparato de moldeo por inyección según la reivindicación 4, en el que dichos elementos (15) de retención liberables se configuran para liberarse mediante el movimiento vertical de dichos canales (7) a medida que dichos canales se aproximan o llegan a dicha posición de suministro, inferior.

6. Aparato de moldeo por inyección según cualquier reivindicación anterior, que incluye elementos (8) de agarre para agarrar artículos (14) enfriados en dichas cavidades (13) de enfriamiento posterior, extrayéndolos de dichas cavidades, y desmoldando dichos artículos.

7. Aparato de moldeo por inyección según la reivindicación 6, en el que dichos elementos (8) de agarre se montan en o adyacentes a los canales (7) y pueden moverse verticalmente entre una posición en la que pueden operarse para agarrar, en uso, partes superiores respectivas de los artículos (14) enfriados en las cavidades de enfriamiento posterior, y una posición en la que los artículos agarrados se elevan alejándose de las cavidades.

8. Aparato de moldeo por inyección según la reivindicación 6 o la reivindicación 7, en el que dichos artículos moldeados (6) son de forma tubular hueca abierta en un extremo y cerrada en el otro, y cada uno de dichos elementos (8) de agarre incluye un elemento (20) alargado para engancharse con la superficie interna del extremo cerrado del artículo en uso.

9. Aparato de moldeo por inyección según la reivindicación 8, en el que dichos elementos (20) alargados pueden moverse respecto a los elementos (8) de agarre y desviarse hacia abajo respecto a los mismos, para aplicar una fuerza descendente a los artículos en dichas cavidades de enfriamiento posterior.

10. Aparato de moldeo por inyección según la reivindicación 8 o la reivindicación 9, en el que al menos algunos de los elementos (8) de agarre y/o los elementos (20) alargados se enfrían, para extraer de ese modo, en uso, calor de dicho artículo.

11. Aparato de moldeo por inyección según cualquiera de las reivindicaciones anteriores, en el que dichas cavidades (13) de enfriamiento posterior se disponen en una o más series en un bloque (9) de enfriamiento.

12. Aparato de moldeo por inyección según la reivindicación 11, en el que el número de cavidades (13) de enfriamiento posterior es un múltiplo entero del número de cavidades de molde, para permitir de ese modo que, en uso, dichos artículos permanezcan en dichas cavidades de enfriamiento durante un periodo generalmente equivalente a un múltiplo correspondiente de la duración del ciclo del proceso de moldeo.

13. Aparato de moldeo por inyección según la reivindicación 11 o la reivindicación 12, en el que se proporciona una disposición de enfriamiento para dicho bloque (9) de enfriamiento.

14. Aparato de moldeo por inyección según la reivindicación 13, en el que dicho bloque (9) de enfriamiento puede moverse horizontalmente para alinear dichos canales (7) con cavidades (13) de enfriamiento posterior seleccionadas.

15. Método de moldeo por inyección usando un aparato de moldeo por inyección según cualquiera de las reivindicaciones 1-14, comprendiendo el método las etapas de:

proporcionar un molde (1, 3) de inyección que puede abrirse que tiene una pluralidad de cavidades y una pluralidad de machos (12) de molde que se extienden generalmente de manera horizontal, para el moldeo por inyección de artículos (6) que tienen una orientación generalmente horizontal;

moldear una pluralidad de artículos (6) en dichas cavidades;

abrir dicho molde para desmoldar dichos artículos (6) moldeados por inyección sobre dichos machos (7) de molde,

expulsar dichos artículos moldeados por inyección de dichos machos (12) de molde permitir que dichos artículos (6) moldeados por inyección expulsados pasen al menos parcialmente por gravedad a cavidades (13) de enfriamiento posterior respectivas dirigidas generalmente de manera vertical dispuestas generalmente por debajo de dicho molde,

caracterizado porque cada artículo (6) moldeado por inyección expulsado cae en un canal (7) respectivo que cambia la alineación de cada artículo (6) moldeado por inyección a una orientación generalmente vertical para pasar a una cavidad (13) de enfriamiento posterior seleccionada respectiva.

Patentes similares o relacionadas:

Procedimiento y aparato para enfriar y acondicionar un molde, del 22 de Abril de 2020, de Pegaso Industries S.p.A: Un procedimiento para enfriar y acondicionar un molde de una unidad de moldeo de materiales plásticos, que comprende los pasos de: - […]

Método y molde para la fabricación de piezas de material compuesto, del 15 de Abril de 2020, de AIRBUS OPERATIONS, S.L: Método para la fabricación de piezas de material compuesto, en el que al menos una primera pieza de material compuesto se une a una segunda […]

Método de fabricación de un panel sándwich, del 19 de Febrero de 2020, de FITS HOLDING BV: Método de fabricación de un panel sándwich que comprende las etapas de: a) una etapa de montaje de proporcionar un conjunto en forma de placa de una primera […]

Refrigerador, del 25 de Septiembre de 2019, de LG ELECTRONICS INC.: Un refrigerador que comprende:

un cuerpo principal que define un espacio interno; y

una puerta proporcionada para abrir y cerrar el cuerpo […]

Refrigerador, del 25 de Septiembre de 2019, de LG ELECTRONICS INC.: Un refrigerador que comprende:

un cuerpo principal que define un espacio interno; y

una puerta proporcionada para abrir y cerrar el cuerpo […]

Proceso para la formación de gránulos de adhesivo termofusible de poli-alfa olefina amorfa, y gránulos producidos de ese modo, del 14 de Agosto de 2019, de Henkel IP & Holding GmbH: Un proceso para la formación de una pluralidad de gránulos de adhesivo termofusible que comprende las etapas de: a) extruir el adhesivo a través de un orificio […]

Proceso para la formación de unidades llenadas con fluido y serie de unidades llenadas con fluido, del 12 de Junio de 2019, de AUTOMATED PACKAGING SYSTEMS, INC.: Proceso para formar unas unidades llenadas con fluido que comprende: alimentar una banda de un suministro a una estación de inflado , presentando la banda […]

Dispositivo de refrigeración para la refrigeración de un cordón de soldadura en un pliegue lateral de un material de lámina en una instalación de llenado de sacos, del 20 de Febrero de 2019, de WINDMOLLER & HOLSCHER KG: Dispositivo de refrigeración para refrigerar un cordón de soldadura en un pliegue lateral de un material de lámina en una instalación de llenado de […]

Pasador de refrigeración para refrigerar una pieza de plástico moldeada hueca mediante un flujo de fluido de refrigeración acelerado por efecto venturi, del 30 de Mayo de 2018, de Plastipak BAWT S.à.r.l: Un pasador de refrigeración para refrigerar una pieza de plástico (P) hueca moldeada, y que comprende un tubo de soplado hueco que tiene una entrada […]