MOLDE DE INYECCIÓN PARA MOLDEO DE UN ENVASE DE MATERIAL PLÁSTICO Y ENVASE OBTENIDO.

Molde de inyección para moldeo de un envase de material plástico que comprende un cuerpo de recipiente y una tapa hueca interconectados entre sí a través de una bisagra solidaria a ambas partes del envase,

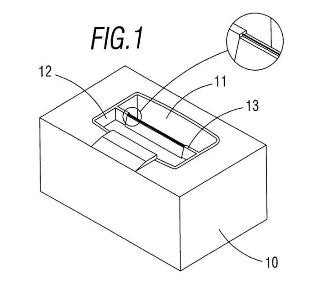

comprendiendo dicho molde un cuerpo metálico (10) provisto de una primera cavidad (11) para la conformación del cuerpo de recipiente y una segunda cavidad (12) para la conformación de la tapa adyacente y separada de la primera mediante un tabique intermedio (13) de separación, presentando dicho tabique de separación (13) al menos un tramo con una sección transversal que se ensancha desde su arista superior hasta la parte inferior en donde confluye con el fondo de la segunda cavidad (12) del molde. Esta característica permite evitar la rotura del molde e incrementar la productividad en la fabricación del envase obtenido por dicho molde.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200802248.

Solicitante: WEENER PLASTIC IBERICA, S.L.

Nacionalidad solicitante: España.

Inventor/es: TORRENT VILAR,ALBERT, PORTA CASBAS,RAMON.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06).

- B29C45/26 B29C […] › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › Moldes.

- B65D43/16 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 43/00 Cubiertas o tapas para recipientes en forma de caja (para recipientes de cocción A47J 36/06; cubiertas de cierre para recipientes a presión en general F16J 13/00). › que se abren con bisagras hacia arriba o hacia abajo (bisagras para puertas o bisagras de un tipo similar E05D).

Fragmento de la descripción:

Molde de inyección para moldeo de un envase de material plástico y envase obtenido.

Objeto de la invención

La presente solicitud de Patente de Invención tiene por objeto un molde adaptado para moldeo por inyección de un envase de material plástico, concebido para permitir un dilatado tiempo de operación con mínimas operaciones de mantenimiento.

Más concretamente, la invención hace referencia a un molde para moldeo por inyección de un envase de material plástico, el cual comprende un cuerpo de recipiente y una tapa hueca, abatible, interconectados entre sí a través de una bisagra que no abarca por completo la arista del cuerpo del envase de articulación, dejando dos porciones extremas libres. Dicho cuerpo de recipiente, tapa y bisagra son integralmente obtenidos por moldeo, y la bisagra es sensiblemente estrecha pudiendo disponerse la citada tapa adosada y quedando muy próxima a una pared exterior, trasera, del envase, en situación de apertura, liberando por completo la boca de dicho cuerpo de recipiente.

El molde de inyección propuesto está formado por un bloque metálico provisto de una primera cavidad para la conformación del cuerpo de recipiente y una segunda cavidad para la conformación de la tapa adyacente quedando separadas las embocaduras de las dos cámaras por un tabique intermedio, delgado. Dado que la bisagra no abarca toda la longitud de la arista de articulación del envase, dejando en los dos extremos unas zonas libres, ello determina que el citado tabique se extiende en voladizo entre las citadas embocaduras y debe proporcionar unas condiciones de rigidez estructural que garanticen la operativa del molde.

Antecedentes de la invención

En el mercado existen una amplia variedad de envases de plástico, por ejemplo, aquellos formados por un cuerpo recipiente y una tapa superior hueca, destinados a conservar una sustancia líquida o sólida de forma encapsulada (tal como un producto farmacéutico), por ejemplo, en sobres.

Son asimismo conocidos envases del tipo indicado, comprendiendo un cuerpo recipiente y una tapa hueca, en donde ambos están unidos por medio de una bisagra flexible producida en el mismo instante en que se lleva a cabo la configuración por moldeo de los dos cuerpos por ejemplo obtenidos integralmente mediante un molde de inyección. Pueden citarse, únicamente a título de Ejemplo el modelo de utilidad ES-A-1038812 (ver Fig. 1) y la patente US 4 759 478.

Para la obtención de un tal envase, el molde suele estar configurado de tal modo que existen dos cavidades adyacentes destinadas a conformar el cuerpo recipiente y la tapa hueca y una porción intermedia a modo de tabique, que una vez el molde está cerrado, define una estrecha comunicación entre las dos cavidades que proporciona la bisagra que une el cuerpo recipiente y la tapa.

Si, como ocurre con el presente envase, dicha bisagra es estrecha, es decir la tapa cuando está alzada y abatida contra la pared exterior del cuerpo del envase, queda muy próxima a dicha pared, ello implica que el citado tabique es delgado y dicho tabique constituye un elemento en voladizo que debe resistir la presión de inyección, elevada necesaria por otro lado si se quiere conseguir una consistencia y rigidez adecuada de la pared del envase.

En la práctica se ha observado que dicho tabique intermedio que se extiende entre las dos embocaduras del molde adoptando una configuración a modo de "una viga en voladizo" tiende a romperse al cabo de un número determinado de ciclos debido a los esfuerzos por fatiga que debe soportar dicha porción en cada ciclo de inyectado, teniendo en cuenta además la presión de inyección elevada y el mantenimiento de tal presión durante un período de tiempo relativamente elevado que aceleran la fatiga de dicho tramo.

La rotura se inicia en un extremo de la bisagra y finaliza en el otro extremo adoptando una forma curva y alcanzando un máximo en una zona donde finaliza la parte delgada del citado tabique o entrehierro que queda entre cuerpo y tapa.

Para resolver este problema se conoce el recurso al uso de materiales termoplásticos distintos con propiedades de fluidez diferentes o bien la modificación de parámetros de fabricación, tales como la presión de la inyección.

Sin embargo tales alternativas no proporcionan en general una solución suficiente que permita ofrecer una medida de la boca del envase y un peso del mismo con una estrecha tolerancia además de una fuerza de cierre y de apertura de la tapa determinadas, adecuada a los requisitos solicitados. Así, por Ej. el uso de un material plástico de mayor fluidez implica un aumento en la rigidez del material y en consecuencia el envase obtenido resulta más frágil y, por lo tanto, quebradizo con las consecuencias negativas que tiene en el proceso de llenado del citado envase.

Descripción de la invención

La presente invención se ha desarrollado con el fin de proporcionar un molde de inyección que resuelva los inconvenientes anteriormente mencionados, aportando, además, otras ventajas adicionales que serán evidentes a partir de la descripción que se acompaña a continuación.

Es por lo tanto un objeto de la presente invención proporcionar un molde adaptado para moldeo por inyección de un envase de material plástico que comprende un cuerpo de recipiente y una tapa hueca, interconectados entre sí a través de una bisagra solidaria a ambas partes del envase, es decir, todo el envase está obtenido por moldeo de una sola pieza, siendo la bisagra estrecha y quedando dicha tapa, en situación de máxima abertura muy próxima a una pared lateral exterior del envase. Además la bisagra no abarca toda la arista de articulación al envase, dejando unas porciones extremas libres.

El recipiente a obtener ha de tener una rigidez estructural suficiente para evitar que el contenido pueda resultar dañado y una configuración de la boca del envase y de unos elementos de cierre asociados a tapa y envase que garantice una seguridad y una apertura con una fuerza dada.

El molde de inyección que se propone está formado por un cuerpo metálico provisto de una primera cavidad para la conformación del cuerpo de recipiente y una segunda cavidad para la conformación de la tapa hueca adyacente y separada de la primera mediante una porción intermedia a modo de listón de separación que se extiende entre las dos cavidades a las que comunica por su arista libre superior cuando el molde está cerrado.

El molde propuesto se caracteriza por el hecho de que dicha porción o tabique intermedio de separación, en voladizo, presenta al menos un tramo con una sección transversal que se ensancha desde la parte superior hasta la parte inferior o nacimiento, donde confluye en la superficie de fondo de la segunda cavidad. Dicha confluencia tiene lugar además a través de un diedro curvo-cóncavo.

Según una realización preferida de la invención dicho tabique intermedio comprende una porción central de ligera menor altura, dando lugar a dos tiras de bisagra franqueadas por una hendidura central en el envase formado. En cualquier caso dichas dos bisagras no alcanzan los extremos de la arista de articulación del envase.

De acuerdo con otro aspecto de la invención dicho tabique intermedio presenta unas porciones de menor altura en dos tramos de igual longitud junto a sus extremos, de manera que la bisagra obtenida queda limitada a un sector central que enlaza cuerpo y tapa hueca.

Según otro aspecto del molde de la invención, la zona cercana a los extremos de la porción intermedia del molde presenta una sección transversal progresiva.

De forma ventajosa, el ensanchamiento de la porción intermedia es gradual a lo largo del desarrollo en altura de la misma, y proporciona una sección transversal del citado listón intermedio, aproximadamente en forma de triángulo rectángulo, con la superficie inclinada orientada hacia la cavidad formadora de la tapa.

Es otro objeto de la invención proporcionar un envase de material plástico que comprende un cuerpo de recipiente y una tapa sensiblemente interiormente hueca interconectados entre sí a través de una bisagra solidaria a ambas partes del envase obtenido mediante el molde anteriormente expuesto.

En este envase, la tapa presenta una de las paredes laterales mayor inclinada con respecto al eje transversal de la tapa. Dicha pared inclinada es la que queda adosada contra la trasera del envase cuando este es abierto. La citada pared inclinada termina...

Reivindicaciones:

1. Molde de inyección para moldeo de un envase de material plástico que comprende un cuerpo de recipiente y una tapa hueca interconectados entre sí a través de una bisagra solidaria a ambas partes del envase, comprendiendo dicho molde un cuerpo metálico (10) provisto de una primera cavidad (11) para la conformación del cuerpo de recipiente y una segunda cavidad (12) para la conformación de la tapa adyacente y separada de la primera mediante un tabique intermedio (13) de separación, caracterizado por el hecho de que dicho tabique de separación (13) presenta al menos un tramo con una sección transversal que se ensancha desde su arista superior hasta la parte inferior en donde confluye con el fondo de la segunda cavidad (12) del molde.

2. Molde según la reivindicación 1, caracterizado por el hecho de que el ensanchamiento del tabique intermedio (13) es gradual a lo largo del desarrollo en altura del mismo.

3. Molde según la reivindicación 2, caracterizado por el hecho de que el citado ensanchamiento proporciona una superficie inclinada en rampa descendente hacia la segunda cavidad (12).

4. Molde según la reivindicación 2, caracterizado porque dicha superficie inclinada termina en un diedro curvocóncavo.

5. Molde según la reivindicación 1, caracterizado por el hecho de que dicho tramo, que es al menos uno, del tabique intermedio (13) con una sección transversal que se ensancha desde la parte superior hasta la parte inferior tiene una longitud equivalente a la bisagra.

6. Molde según una cualquiera de las reivindicaciones 1 a 4, caracterizado por el hecho de que dicho tabique intermedio (13) comprende una porción central de ligera menor altura, dando lugar a dos tiras de bisagra franqueadas por una hendidura central en el envase formado, quedando dichas dos tiras de bisagra a distancia de los extremos de la arista de articulación al envase.

7. Molde según una cualquiera de las reivindicaciones 1 a 4, caracterizado por el hecho de que dicho tabique intermedio (13) presenta unas porciones de menor altura en dos tramos de igual longitud junto a sus extremos, de manera que la bisagra obtenida queda limitada a un sector central que enlaza cuerpo y tapa hueca y queda distanciada de los extremos de la arista de articulación al envase.

8. Envase (20) de material plástico que comprende un cuerpo de recipiente (21) y una tapa sensiblemente interiormente hueca (22) interconectados entre sí a través de una bisagra (23) solidaria a ambas partes del envase obtenido mediante el molde reivindicado según cualquiera de las reivindicaciones 1 a 7.

9. Envase (20) según la reivindicación 8, caracterizado por el hecho de que la tapa presenta una de las paredes laterales mayores inclinada con respecto al eje transversal de la tapa.

10. Envase (20) según la reivindicación 9, caracterizado porque dicha pared inclinada termina en una arista en canto romo en correspondencia con la pared superior de la tapa, en situación operativa de cierre.

Patentes similares o relacionadas:

Métodos, composiciones y mezclas para formar artículos que tienen resistencia al resquebrajamiento por estrés ambiental mejorada, del 15 de Julio de 2020, de VIVA HEALTHCARE PACKAGING LIMITED: Un proceso para la fabricación de artículos flexibles de paredes delgadas que comprende las etapas de moldeo por inyección de una mezcla de polímeros que tiene un MFI > […]

Métodos para formar artículos que tienen resistencia al agrietamiento por tensión ambiental, del 8 de Julio de 2020, de VIVA HEALTHCARE PACKAGING LIMITED: Un proceso para la fabricación de un artículo de paredes delgadas flexible, dicho proceso comprende moldear por inyección una mezcla de (a) por lo […]

Un método de fabricación de un sistema de apertura para un recipiente, del 13 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método de fabricación de un sistema de apertura para un recipiente, comprendiendo el recipiente un material de envasado que tiene un exterior […]

Composiciones de polietileno, procesos y cierres, del 15 de Abril de 2020, de NOVA CHEMICALS (INTERNATIONAL) S.A.: Un cierre, comprendiendo dicho cierre una composición de polietileno bimodal que comprende: del 10 al 70 % en peso de un primer copolímero de etileno que tiene […]

Manija flexible con superficie parcialmente texturada, del 8 de Abril de 2020, de Eaton Intelligent Power Limited: Manija moldeada para un mango de herramienta destinada para ser agitada con fuerza y velocidad, comprendiendo: un elemento tubular formado […]

Método para fabricar un elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión usando un método de moldeo por inyección de espuma, en donde una parte de sujeción con elementos […]

Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente, del 8 de Abril de 2020, de B. BRAUN MELSUNGEN AG: Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente con un componente […]

Aditivo para prevenir la separación de fases de aditivo de perfil bajo en composiciones de poliéster termoendurecido insaturado, del 8 de Abril de 2020, de LUBRIZOL ADVANCED MATERIALS, INC.: Una composición de moldeo de resina insaturada que comprende (a) un aditivo para evitar la separación de fases; (b) un polímero polimerizado […]