MODELO DE ENSAYO PARA DETERMINAR EL ESTADO Y EL AJUSTE DEL SISTEMA DE MECANISMO HUMEDECEDOR DE UNA MAQUINA OFFSET Y PROCEDIMIENTO DE AJUSTE.

Modelo de ensayo para determinar el estado y el ajuste del sistema del mecanismo humedecedor de una impresora offset,

caracterizado por una plancha (1) de impresión con una disposición simétrica especular de dos formaciones (2, 3) de retículos, que se extienden sensiblemente por toda la plancha (1) de impresión, discurriendo el plano de simetría especular (línea) transversalmente a la dirección de impresión y las formaciones (2, 3) de retículo, referidas al recubrimiento superficial, decrece partiendo de un borde (4, 5) de la plancha (1) de impresión hasta el plano de simetría (línea) y vuelve a crecer desde dicho plano de simetría en dirección hacia el borde (4, 5) opuesto

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2007/001138.

Solicitante: KIRCHNER, DIETER.

Nacionalidad solicitante: Alemania.

Dirección: MOZARTSTRASSE 5,01445 RADEBEUL.

Inventor/es: KIRCHNER,DIETER.

Fecha de Publicación: .

Fecha Concesión Europea: 24 de Febrero de 2010.

Clasificación Internacional de Patentes:

- B41F33/00E

- B41F33/00F

Clasificación PCT:

- B41F33/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41F MAQUINAS O PRENSAS DE IMPRIMIR (dispositivos para copiar en varios ejemplares o aparatos para impresión de oficina B41L). › Dispositivos indicadores, dispositivos de contado, de aviso, de control o de seguridad (disposición de los contadores sobre prensas de platina B41F 1/00, sobre prensas de cilindros B41F 3/84; dispositivos de alimentación o de medición de tinta B41F 31/02).

Fragmento de la descripción:

Modelo de ensayo para determinar el estado y el ajuste del sistema de mecanismo humedecedor de una máquina offset y procedimiento de ajuste.

El invento se refiere a un modelo de ensayo para determinar el estado y el ajuste del sistema de mecanismo humedecedor de una impresora offset según el preámbulo de la reivindicación 1, así como un procedimiento para el ajuste según el preámbulo de la reivindicación 14.

Hasta ahora se realizaba empíricamente el ajuste de la dosificación correcta del agente humedecedor con un procedimiento iterativo. En este caso, no había ninguna información atribuida a técnica de información sobre el mejor resultado posible a conseguir e incluso sobre una eventual carencia técnica en el estado del sistema de mecanismo humedecedor.

Se ha publicado un modelo de ensayo en el documento EP-A-0 388 697.

Es problema del invento crear un modelo de ensayo, que haga posible la deducción de la cantidad mejor posible de aportación de agente humedecedor y una representación precisa de posibles defectos en el sistema de mecanismo humedecedor del mecanismo impresor de una máquina offset.

Este problema se resuelve según el invento mediante las características de la reivindicación 1.

Se deducen preferiblemente perfeccionamientos a partir de las reivindicaciones subordinadas.

Para comprender el invento se ha de mencionar, en primer lugar, que bajo el concepto de "formación de retículos" ha de entenderse un retículo cuyo recubrimiento superficial varia sobre una superficie prefijada. En el presente caso, dicha variación se ha previsto sólo en la dirección de impresión en la formación de retículos.

Independientemente del concepto de formación de retículos, se utiliza también el concepto de "campo de retículo". En este caso, se trata de un recubrimiento superficial determinado pero invariable dentro de una zona definida.

En general, sirve para determinar y mantener constante la menor cantidad posible de agente humedecedor (por lo general, agua con pH neutro y aditivos químicos), que se ha de aplicar en un modelo de impresión offset para conseguir una medida máxima de calidad de impresión (reproducción de imagen y propiedades de tratamiento subsiguiente).

La cantidad de aportación de agente humedecedor a un sistema de mecanismo humedecedor de una impresora se consigue generalmente por medio de un mecanismo dosificador, que puede dimensionarse de modo técnicamente diverso (mecanismos humedecedores de sifón, mecanismos humedecedores de película, aportación indirecta de tinta por cilindros entintadores, mecanismos humedecedores de escobillas, mecanismos humedecedores centrífugos). La presente descripción vale para todos los tipos de estos sistemas dosificadores, aunque, en este caso, ha de describirse, por supuesto, el procedimiento más corriente en el ejemplo del "cilindro de inmersión".

El modelo de ensayo compuesto básicamente de una plancha de impresión con dos superficies de formaciones de retículo dispuestas de forma simétrica especular, que han sido generadas por exposición con una disolución de 60-80 l/cm en la plancha impresora.

La formación de la retículos se ha configurado además de modo que el recubrimiento superficial en la dirección de impresión descienda hacia el plano especular (línea) y, por consiguiente, aumente la capacidad de absorción de agua.

Puesto que la disposición es simétrica especular, la formación de la retículos es inversa en consecuencia tras el plano de simetría especular (línea), es decir, el recubrimiento superficial aumenta y, por consiguiente, desciende la capacidad de absorción de agua.

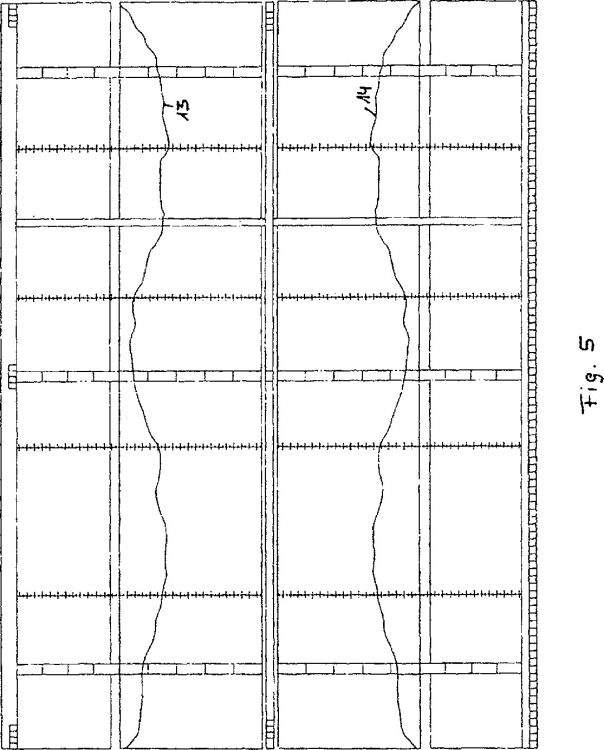

Esta formación de retículos da lugar a que, con un sistema de mecanismo dosificador ajustado convenientemente, aparezca un borde de rotura en el pliego impreso, con la que tiene lugar una separación entre retículos no solicitados y solicitados. A partir del curso y la posición del borde de rotura, se pueden deducir entonces indicaciones para un ajuste del sistema de mecanismo dosificador o también fallos o bien daños de este sistema, como se describirá además a continuación.

Para determinar el estado técnico del sistema de mecanismo humedecedor y de la dosificación óptima de aportación de agente humedecedor, sirve la formación de gran superficie, que decrece con un recubrimiento superficial del 80% al 2% en el centro del pliego y allí se termina preferiblemente por medio de banda de tonos llenos. Esta formación se vuelve a encontrar luego simétricamente en la segunda mitad del pliego.

Para la verdadera evaluación de la impresión, resulta muy ventajoso prever un llamado "salto de densidad" tras el primer cuarto de la formación de retículos en la dirección de impresión. Antes de dicho salto de densidad, se detiene la formación con un recubrimiento superficial del 50% y se mantiene ahí en una superficie de, por ejemplo, 8 mm, que se extiende por toda la anchura de la plancha - o sea, transversalmente a la dirección de impresión. Sólo después de esta banda de igual recubrimiento superficial (50%), se continúa la formación descendente, evidentemente entonces con un punto de arranque del 47% de recubrimiento superficial. En este borde, debe orientarse el borde de rotura en el siguiente curso del proceso. La formación descendente, que continúa, termina luego con un recubrimiento superficial del 2% en el plano de simetría especular (línea) y es limitada, dado el caso, por la ya mencionada banda de tonos llenos.

El borde de rotura separa las zonas, en las que la superficie de la formación de retículos, a falta de suficiente aportación de agente humedecedor, puede estar sobrecargada de tinta (embadurnada), de las superficies cuyos puntos de retículo ya se han definido con precisión. En la combinación superficial crítica del salto de densidad, se hacen patentes las menores variaciones de dosificación. El cilindro de inmersión, que responde de la dosificación de agente humedecedor, debe ajustarse de modo que el límite de mojado se extienda lo mas rectilíneamente posible en el salto de densidad impreso transversalmente a la dirección de impresión.

En ambos bordes de la plancha y en el centro de la plancha, se han dispuesto verticalmente campos de retículo rectangulares con recubrimiento superficial escalonado. Estas 3 cuñas escalonadas de retículo sirven para determinar la línea de impresión. Esta determinación tiene lugar después de que el proceso del ajuste del mecanismo humedecedor haya tenido lugar y se determinase la mejor cantidad posible de aportación de agente humedecedor. La disposición de las cuñas escalonadas centralmente y en los dos bordes de la plancha, vista en la dirección de impresión, asegura que se consigue la misma línea de impresión en todo el pliego impreso. La tolerancia entre los valores de medición en la dirección de impresión no debe sobrepasar el valor de densidad del 1%. La superficie de tonos llenos en forma de viga sirve para el mismo objeto. Al mismo fin sirve la superficie de tonos llenos en forma de viga. En este caso, se ha de medir la máxima densidad de impresión (cantidad de aportación de tinta), que debe estar libre de fluctuaciones en toda la anchura del pliego.

En toda la anchura del centro del modelo de ensayo, se extiende una viga de tonos llenos que -según una realización- es interrumpida por tres campos rectangulares con 50% de recubrimiento superficial. Estos campos de retículos se encuentran en el centro y en ambos extremos de la viga de tonos llenos. Con ajustes correctos del mecanismo humedecedor, igual el aumento del valor de tono en los tres campos de retículos debe ser igual. No debe sobrepasarse además la tolerancia del 1% de densidad.

Otra configuración prevé que la viga de tonos llenos esté rodeada de un marco de un 50% de recubrimiento superficial. La evaluación puede realizarse entonces de cuerdo con ello.

En el borde inferior del modelo de ensayo o plancha de impresión, se han dispuesto en toda la anchura campos de retículos con diferente recubrimiento superficial transversalmente a la dirección de impresión. Dichos campos de retículos se combinan con una viga de tonos llenos, que se extiende asimismo por toda la anchura transversalmente a la dirección de impresión. Estos campos de retículos presentan tres diferentes recubrimientos superficiales y se repiten por toda la anchura de la plancha. Se eligen los campos con los recubrimientos superficiales del 94%, 90% y 80% para realizar ajustes finos en la dosificación del agente humedecedor. Con estas altos...

Reivindicaciones:

1. Modelo de ensayo para determinar el estado y el ajuste del sistema del mecanismo humedecedor de una impresora offset, caracterizado por una plancha (1) de impresión con una disposición simétrica especular de dos formaciones (2, 3) de retículos, que se extienden sensiblemente por toda la plancha (1) de impresión, discurriendo el plano de simetría especular (línea) transversalmente a la dirección de impresión y las formaciones (2, 3) de retículo, referidas al recubrimiento superficial, decrece partiendo de un borde (4, 5) de la plancha (1) de impresión hasta el plano de simetría (línea) y vuelve a crecer desde dicho plano de simetría en dirección hacia el borde (4, 5) opuesto.

2. Modelo de ensayo según la reivindicación 1, caracterizado porque el recubrimiento superficial, visto desde el borde de la plancha, comienza en el 80% y termina en el 2% en el plano de simetría (línea).

3. Modelo de ensayo según la reivindicación 2, caracterizado porque presenta una formación de retículos por todo lo ancho de la plancha de impresión, que -partiendo del borde de la plancha (1) de impresión- comienza con un recubrimiento superficial del 80%, que se reduce al 50% en dirección al plano de simetría (línea), formando allí un salto (12) de densidad lo largo de una estrecha sección, se mantiene en el 50% y, luego, se reduce en la dirección al plano de simetría (línea) a aproximadamente el 2% de recubrimiento superficial, comenzando con un recubrimiento superficial del 47%.

4. Modelo de ensayo según una de las reivindicaciones precedentes, caracterizado porque el plano de simetría (línea) se ha configurado como una banda estrecha de tonos llenos.

5. Modelo de ensayo según una de las reivindicaciones precedentes, caracterizado porque, en ambas zonas (4, 5) de borde de la plancha (1) de impresión y en la banda (6) de tonos llenos, se han dispuesto a intervalos unos campos (9, 10, 11) de retículos rectangulares con un recubrimiento superficial escalonado transversalmente a la dirección de impresión.

6. Modelo de ensayo según la reivindicación 5, caracterizado porque los campos (9, 10, 11) de retículos se han configurado en la banda (6) de tonos llenos con un recubrimiento superficial del 50%.

7. Modelo de ensayo según la reivindicación 5, caracterizado porque a lo largo de la zona de borde se han dispuesto a intervalos unos campos de retículos con diferente recubrimiento superficial.

8. Modelo de ensayo según la reivindicación 7, caracterizado porque los distintos campos de retículos presentan tres diferentes recubrimientos superficiales, que se repiten.

9. Modelo de ensayo según la reivindicación 8, caracterizado porque los campos de retículos presentan un recubrimiento superficial de 94%, 90% y 80%.

10. Modelo de ensayo según una de las reivindicaciones precedentes, caracterizado porque la banda (6) de tonos llenos está circundada por un marco con recubrimiento superficial del 50%.

11. Modelo de ensayo según una de las reivindicaciones precedentes, caracterizado porque para medir la línea de impresión se han previsto escalones de retículos, que se han dispuesto a intervalos en la dirección de impresión sobre la plancha (1) de impresión.

12. Modelo de ensayo según la reivindicación 11, caracterizado porque los escalones de retículos se diferencia respectivamente un 10%.

13. Modelo de ensayo según una de las reivindicaciones precedentes, caracterizado porque se ha previsto una banda de tonos llenos adicional, que discurre en la dirección de impresión de borde a borde de la plancha de impresión y que sirve para medir el descenso de entintado.

14. Procedimiento para ajustar un sistema de mecanismo humedecedor de una impresora offset, utilizando un modelo de ensayo según las reivindicaciones precedentes, caracterizado porque, primero, tiene lugar una impresión de prueba con primer ajuste del sistema de mecanismo humedecedor, porque seguidamente se varía la velocidad del cilindro de inmersión del sistema del mecanismo humedecedor de modo que el borde (13, 14) de rotura venga a caer próximamente al salto (12) de densidad, repitiéndose este proceso dado el caso reiteradamente, y porque a partir de la trayectoria del borde (13, 14) de rotura con respecto a la dirección de impresión tiene lugar una evaluación del estado del cilindro de inmersión y/o del sistema del mecanismo humedecedor y, dado el caso, lo corrige, e inmediatamente después se lleva, por medio de una última modificación de la alimentación de agente humedecedor, el borde (13, 14) de rotura afuera del formato de impresión para el funcionamiento normal, que comienza a continuación de la fase de ensayo.

Patentes similares o relacionadas:

Aparato de impresión de latas, del 29 de Abril de 2020, de I. Mer Co., Ltd: Aparato de impresión de latas que comprende: una impresora principal que tiene múltiples cilindros de placa para la impresión de diferentes colores y la […]

Estación de control de calidad con sistema de calibración de cámara para máquina procesadora de elementos laminados, del 22 de Abril de 2020, de BOBST MEX SA: Una estación de control de calidad para una máquina procesadora de elementos laminados, que tiene al menos una cámara dispuesta […]

Procedimiento y dispositivo de mando para operar una máquina impresora, del 8 de Abril de 2020, de manroland Goss web systems GmbH: Procedimiento para operar una máquina impresora, a saber, para imprimir un soporte de impresión en unidades de impresión de la máquina impresora, comprendiendo […]

Dispositivo y método para limpiar una cuchilla tangente en una unidad de impresión de una máquina de impresión de huecograbado, del 8 de Abril de 2020, de Bobst Group Italia S.p.A: Dispositivo para limpiar una cuchilla tangente en una unidad de impresión tal como una máquina de impresión de huecograbado, comprendiendo la unidad de impresión […]

Un dispositivo y un método para calentar un rodillo anilox por inducción en máquinas de impresión, del 26 de Febrero de 2020, de Bobst Firenze S.r.l: Un sistema para controlar la temperatura de un rodillo anilox en una unidad de impresión, estando hecho el rodillo anilox de un material ferromagnético […]

Procedimiento para corregir la desalineación de impresión en un aparato de impresión, del 22 de Enero de 2020, de I. Mer Co., Ltd: Un procedimiento para corregir la desalineación de impresión en un aparato de impresión , comprendiendo el aparato de impresión : una impresora con […]

Aparato de agua humectante de para máquinas de impresión y una máquina de impresión equipada con el mismo, del 8 de Enero de 2020, de I. Mer Co., Ltd: Una impresora proporcionada con aparato humectante , siendo que el aparato humectante comprende: un rodillo que empalma con un cilindro de placa ; uno o más […]

Método para impresión en continuo de elementos identificativos certificados sobre una banda, del 18 de Diciembre de 2019, de COMEXI GROUP INDUSTRIES, SAU: Método para impresión en continuo de elementos identificativos certificados sobre una banda, en el que dichos elementos identificativos son todos ellos distintos y generados […]