Mezcla de materiales moldeables para la producción de moldes de fundición destinados al procesamiento de metal.

Mezcla de material moldeable para la producción de moldes de fundición destinadas al procesamiento de metal,

que comprende al menos:

- una materia prima moldeable ignífuga;

- un aglutinante a base de silicato alcalino;

caracterizada porque a la mezcla de material moldeable se adiciona una fracción de dióxido de silicio amorfo sintético en forma de partículas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/009470.

Solicitante: AS LUNGEN GMBH.

Nacionalidad solicitante: Alemania.

Dirección: HAUPSTRASSE 200 56170 BENDORF/RHEIN ALEMANIA.

Inventor/es: MULLER, JENS, DR., KOCH, DIETHER, WEICKER, GUNTER, SKERDI, UDO, STOTZEL, REINHARD, REHSE,HENNING, GIENIC,Anton, DÜNNWALD,Thomas.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22C1/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22C MOLDEO EN FUNDICION (moldeo de materiales refractarios en general B28B). › B22C 1/00 Composiciones de materiales refractarios para moldes o machos; Su estructura granular (materiales refractarios en general C04B 35/00 ); Características químicas o físicas de la fabricación de los moldes. › de agentes inorgánicos.

PDF original: ES-2380349_T3.pdf

Fragmento de la descripción:

Mezcla de materiales moldeables para la producción de moldes de fundición destinados al procesamiento de metal La invención se refiere a una mezcla de materiales moldeables para producir moldes de fundición destinados al procesamiento de metal, la cual comprende al menos una sustancia básica de moldeamiento, ignífuga, capaz de esparcirse, así como un aglutinante a base de silicato soluble. La invención se refiere también a un método para producir moldes de fundición destinados al procesamiento de metal usando la mezcla de materiales moldeables así como un molde de colada obtenido mediante el método.

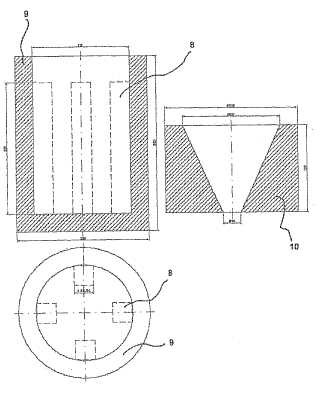

Los moldes de fundición para la producción de cuerpos metálicos se producen esencialmente en dos modalidades. Un primer grupo se forma por los llamados núcleos o moldes. De estos se compone el molde de colada que representa esencialmente la forma negativa de la pieza colada a producir. Un segundo grupo se forma por los cuerpos huecos, llamados alimentadores, que actúan como reservorios de compensación. Estos albergan metal líquido y mediante medidas correspondientes se procura que el metal permanezca en la fase líquida más tiempo que el metal que se encuentra en el molde de colada que produce la forma negativa. Si el metal se solidifica en la forma negativa, el metal líquido puede seguir fluyendo del reservorio de compensación con el fin de compensar la contracción de volumen que aparece al solidificarse el metal.

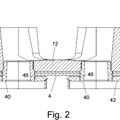

Los moldes de fundición se componen de un material ignífugo, por ejemplo de arena de cuarzo cuyos granos se unen por un aglutinante adecuado con el fin de garantizar una resistencia mecánica adecuada del molde de colada. Para la producción de moldes de fundición se usa entonces un material fundamental de moldeo, ignífugo, el cual se ha tratado con un aglutinante adecuado. El material fundamental de moldeo, ignífugo, se presenta preferiblemente en una forma capaz de esparcirse de tal modo que pueda envasarse en un molde hueco adecuado y pueda compactarse allí. Mediante el aglutinante se genera una consistencia sólida entre las partículas del material fundamental del moldeo de tal modo que el molde de colada obtiene la estabilidad mecánica requerida.

Los moldes de fundición deben cumplir diversos requisitos. En el caso de la operación misma de colada, primero deben tener una estabilidad suficiente y una resistencia a la temperatura con el fin de que el metal líquido se albergue el molde hueco formado de uno o más moldes (parciales) de colada. Después de iniciar la operación de solidificación, la estabilidad mecánica del molde de colada se garantiza por una capa metálica solidificada que se forma a lo largo de las paredes del molde hueco. El material del molde de colada debe descomponerse ahora bajo la influencia del calor disipado por el metal de una manera que pierde su resistencia mecánica, es decir que se elimina la consistencia entre partículas individuales del material ignífugo. Esto se logra, por ejemplo, descomponiendo el aglutinante bajo el efecto del calor. Después de enfriarse, la pieza colada se sacude y en el caso ideal el material de los moldes de fundición se descompone nuevamente en una arena fina que puede verterse de las cavidades del molde de metal.

Para producir los moldes de fundición pueden emplearse aglutinantes tanto orgánicos como inorgánicos, cuyo curado puede efectuarse respectivamente por medio de procesos en frío o en caliente. Como procesos en frío se denominan en este caso procesos que se realizan esencialmente a temperatura ambiente sin calentar el molde de colada. El curado se efectúa en tal caso, la mayoría de las veces, mediante una reacción química que se inicia conduciendo un gas en calidad de catalizador a través del molde que va a curarse. En el caso del proceso en caliente, después de darle forma la mezcla de material moldeable se calienta a una temperatura suficientemente alta con el fin de expulsar, por ejemplo, el solvente contenido en el aglutinante, o con el fin de iniciar una reacción química por la cual cure el aglutinante mediante reticulación, por ejemplo.

En la actualidad, para la producción de moldes de fundición muchas veces se emplean tales aglutinantes orgánicos en los que la reacción de curado se acelera por un catalizador gaseoso o que se curan por reacción con un agente de curado gaseoso. Estos métodos se denominan de "Cold-Box".

Un ejemplo para la producción de moldes de fundición usando aglutinantes orgánicos es el método denominado Cold-Box de Ashland. Se trata de un sistema bicomponente. El primer componente consiste en la solución de un poliol, la mayoría de las veces de una resina fenólica. El segundo componente es la solución de un poliisocianato. De esta manera, según la US 3, 409, 579 A, se hacen reaccionar ambos componentes conduciendo, después de dar forma, una amina terciaria gaseosa a través de la mezcla de materia prima moldeable y aglutinante. La reacción de curado de los aglomerantes de poliuretano es una poliadición, es decir una reacción sin desprendimiento de productos secundarios, como por ejemplo agua. A las otras ventajas de este método de Cold-Box pertenecen una buena productividad, exactitud dimensional de los moldes de fundición así como buenas propiedades técnicas como la resistencia de los moldes de fundición, el tiempo de procesamiento de la mezcla de materia prima moldeable y aglutinante, etc.

A los métodos orgánicos de curado en caliente pertenece el método de Hot-Box a base de resinas fenólicas o de furano, el método de Warm-Box a base de resinas de furano y el método de Croning a base de resinas de fenolnovolak. En el método de Hot-Box y en el método de Warm-Box se procesan resinas líquidas en una mezcla de materia moldeable con un agente de curado latente, activo solamente a temperatura elevada. En el método Croning las materias primas moldeables como cuarzo, arenas de cromo, circonio, etc. A una temperatura de aproximadamente 100 a 160º C se envuelven con una resina de fenol-novolak líquida a esta temperatura. Como contraparte de la reacción para el curado posterior se adiciona hexametilentetramina. En las tecnologías de curado en caliente arriba mencionadas tiene lugar el moldeamiento y el curado en moldes herramientas que pueden calentarse, que se calientan a una temperatura de hasta 300º C. Independiente del mecanismo de curado, todos los sistemas orgánicos tienen en común que se descomponen térmicamente al envasar el metal líquido al molde de colada y en tal caso pueden liberarse sustancias dañinas como, por ejemplo, benceno, tolueno, xiloles, fenol, formaldehído y productos de craqueo superiores, parcialmente no identificados. De hecho, mediante diversas medidas se ha logrado minimizar estas emisiones aunque no pueden impedirse completamente en el caso de aglutinantes orgánicos. También en el caso de sistemas híbridos inorgánicos-orgánicos que contienen una fracción de compuestos orgánicos, como por ejemplo en el caso del aglutinante empleado en el método resol-CO2, surgen tales emisiones indeseadas al fundir los metales.

Con el fin de evitar la emisión de los productos de descomposición durante la operación de fundido deben usarse aglutinantes que se basan en materiales inorgánicos o que a lo sumo tienen una fracción muy pequeña de compuestos orgánicos. Tales sistemas aglutinantes son conocidos desde hace mucho tiempo. Se han desarrollado sistemas aglutinantes que pueden curar mediante introducción de gases. Un sistema de este tipo se describe, por ejemplo, en la GB 782 205, en el cual se usa como aglutinante un silicato alcalino que puede curar introduciendo CO2. En la DE 199 25 167 se describe una composición alimentadora que contiene como aglutinante silicato alcalino. Además, se han desarrollado sistemas aglutinantes que a temperatura ambiente se autocuran. Un sistema tal, a base de ácido fosfórico y óxidos metálicos, se describe, por ejemplo, en la US 5, 582, 232. Finalmente, se conocen además sistemas aglutinantes inorgánicos que curan a temperaturas más altas, por ejemplo en un molde herramienta caliente. Tales sistemas aglutinantes que curan en caliente son conocidos, por ejemplo de la US 5, 474, 606, en la cual se describe un sistema aglutinante compuesto de silicato alcalino y silicato de aluminio.

Los aglutinantes inorgánicos, en comparación con los aglutinantes orgánicos, tienen la desventaja de que los moldes de fundición preparados a partir de éstos tienen consistencias relativamente bajas. Esto se presenta de manera particularmente ostensible inmediatamente después de sacar el molde de colada de la herramienta de molde. En este punto del tiempo son particularmente importantes buenas consistencias... [Seguir leyendo]

Reivindicaciones:

1. Mezcla de material moldeable para la producción de moldes de fundición destinadas al procesamiento de metal, que comprende al menos:

- una materia prima moldeable ignífuga;

- un aglutinante a base de silicato alcalino;

caracterizada porque a la mezcla de material moldeable se adiciona una fracción de dióxido de silicio amorfo sintético en forma de partículas.

2. Mezcla de material moldeable según la reivindicación 1, caracterizada porque el dióxido de silicio amorfo sintético se selecciona del grupo de ácido silícico de precipitación y de ácido silícico pirogénico.

3. Mezcla de material moldeable según la reivindicación 1 o 2, caracterizada porque el silicato alcalino tiene un módulo SiO2/M2O en el rango de 1, 6 a 4, 0, principalmente 2, 0 a 3, 5, en cuyo caso M significa iones de sodio y/o iones de potasio.

4. Mezcla de material moldeable según una de las reivindicaciones precedentes, caracterizada porque el silicato alcalino tiene una fracción de sólidos de SiO2 y M2O en el rango de 30 a 60 % en peso.

5. Mezcla de material moldeable según una de las reivindicaciones precedentes, caracterizada porque el aglutinante está contenido en la mezcla de material moldeable en una fracción menor a 20 % en peso.

6. Mezcla de material moldeable según una de las reivindicaciones precedentes, caracterizada porque el dióxido de silicio amorfo, sintético, en forma de partículas está contenido en una fracción de 2 a 60 % en peso respecto del aglutinante.

7. Mezcla de material moldeable según una de las reivindicaciones precedentes, caracterizada porque la materia prima moldeable contiene por lo menos una fracción de microesferas huecas.

8. Mezcla de material moldeable según la reivindicación 7, caracterizada porque las microesferas huecas son microesferas huecas de silicato de aluminio y/ o microesferas huecas de vidrio.

9. Mezcla de material moldeable según una de las reivindicaciones precedentes, caracterizada porque la materia prima moldeable contiene por lo menos una fracción de granulado de vidrio, perlas de vidrio y/o cuerpos moldeados cerámicos en forma de esfera.

10. Mezcla de material moldeable según una de las reivindicaciones precedentes, caracterizada porque la materia prima moldeable contiene por lo menos una fracción de mullita, arena de mineral de cromo y/u olivina.

11. Mezcla de material moldeable según una de las reivindicaciones precedentes, caracterizada porque a la mezcla de material moldeable se adiciona un metal oxidable y un agente de oxidación.

12. Mezcla de material moldeable según una de las reivindicaciones precedentes, caracterizada porque la mezcla de material moldeable contiene una fracción de un lubricante en forma de escamas.

13. Mezcla de material moldeable según la reivindicación 12, caracterizada porque el lubricante en forma de escamas se selecciona de grafito y sulfuro de molibdeno.

14. Mezcla de material moldeable según una de las reivindicaciones precedentes, caracterizada porque la mezcla de material moldeable contiene una fracción de por lo menos un aditivo orgánico sólido a temperatura ambiente.

15. Mezcla de material moldeable según una de las reivindicaciones precedentes, caracterizada porque la mezcla de material moldeable contiene por lo menos un silano.

16. Método para la producción de moldes de fundición destinados al procesamiento de metal, que tiene los siguientes pasos:

- mezclar una mezcla de material moldeable según una de las reivindicaciones 1 a 15;

- moldear la mezcla de material moldeable;

- curar la mezcla de material moldeable, calentando la mezcla de material moldeable, en cuyo caso se obtiene el molde de fundición curado.

17. Método según la reivindicación 16, caracterizado porque la mezcla de material moldeable se calienta a una temperatura en el rango de 100 a 300º C.

18. Método según una de las reivindicaciones 16 o 17, caracterizado porque para el curado se introduce aire caliente a la mezcla de material moldeable.

19. Método según una de las reivindicaciones 16 o 17, caracterizado porque el calentamiento de la mezcla de material moldeable se produce por la acción de microondas.

20. Método según una de las reivindicaciones 16 a 19, caracterizado porque el molde de fundición es un alimentador.

21. Molde de fundición que se obtiene de acuerdo con un método según una de las reivindicaciones 16 a 20.

22. Uso del molde de fundición según la reivindicación 21 para la fundición de metal, principalmente la fundición de metal ligero.

Patentes similares o relacionadas:

Partículas de composite con revestimientos superficiales hidrófilos e hidrófobos, del 22 de Enero de 2020, de Gebrüder Dorfner GmbH & Co. Kaolin- und Kristallquarzsand-Werke KG: Partícula de composite, que comprende una partícula soporte y al menos un revestimiento superficial parcial, que se caracteriza por que la partícula […]

Sistema multicomponente para la producción de moldes y núcleos y procedimientos para la producción de moldes y núcleos, del 1 de Enero de 2020, de ASK Chemicals GmbH: Sistema multicomponente para producir moldes o núcleos, que comprende al menos los siguientes componentes (A), (B) y (F), separados espacialmente uno de […]

Procedimiento para la producción de moldes de fundición destinados al procesamiento de metal, moldes de fundición producidos según el procedimiento y su uso, del 6 de Noviembre de 2019, de ASK Chemicals GmbH: Procedimiento para la produccion de moldes de fundicion destinados al procesamiento de metal que comprende las etapas: • proporcionar una mezcla de material moldeable […]

Material refractario maleable, del 25 de Septiembre de 2019, de PYROTEK ENGINEERING MATERIALS LIMITED: Un material refractario maleable para uso en la fabricación de productos refractarios, en el que el material refractario maleable incluye sílice […]

Material refractario maleable, del 25 de Septiembre de 2019, de PYROTEK ENGINEERING MATERIALS LIMITED: Un material refractario maleable para uso en la fabricación de productos refractarios, en el que el material refractario maleable incluye sílice […]

Mezclas de material de moldeo que contienen óxidos metálico del aluminio y de circonio en forma particulada, del 4 de Septiembre de 2019, de ASK Chemicals GmbH: Mezcla de material de moldeo para fabricar moldes y machos para el procesamiento de metales, que comprende por lo menos: a) un material de partida de moldeo refractario; […]

Método para moldear un molde de arena y molde de arena, del 22 de Mayo de 2019, de TOYOTA JIDOSHA KABUSHIKI KAISHA: Un método para moldear un molde de arena, que usa arena para fundición, un tensioactivo , agua y vidrio de agua , método caracterizado por comprender las etapas […]

Procedimiento para la preparación de mezclas de material de moldeo que contienen litio a base de un aglutinante inorgánico para la preparación de moldes y núcleos para la fundición de metal, del 24 de Abril de 2019, de ASK Chemicals GmbH: Procedimiento para preparar una mezcla de material de moldeo, en donde la mezcla de material de moldeo se prepara mediante la reunión de por lo menos los siguientes […]

Composición de escayola para moldes refractarios, del 6 de Marzo de 2019, de Saint-Gobain Placo: Composición mineral para la preparación de moldes de fundición, que comprende (a) de 20 a 90% en peso de escayola, (b) de 10 a 75% en peso de un componente mineral a […]