MÉTODO Y DISPOSITIVO DE SIMINISTRO DE FLUIDOS.

Método y dispositivo de suministro de fluidos caracterizado porque dicho fluido es suministrado a presión constante (Pm),

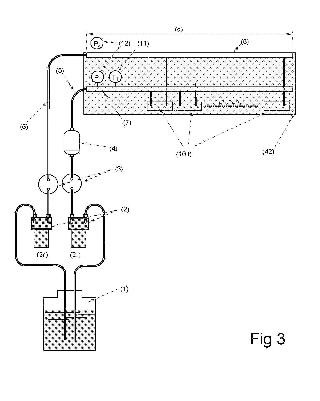

en un punto de suministro situado entre un distribuidor (7) y un colector de retorno (8), mediante la utilización de dos bombas (2), que actúan de forma controlada, de forma que una de ellas (2i) realiza una impulsión del fluido, desde un deposito principal (1), hasta un distribuidor de fluido (7) ejerciendo una determinada presión (P1), mientras que la otra bomba (2r), realiza una acción de succión sobre dicho colector de retorno (8), aplicando una determinada presión (P2) sobre el colector de retorno (8), y la diferencia entre ambas presiones (P1-P2), es constante y prefijada por el sistema de control como punto de consigna (Pm), y que puede ser aplicado, a modo de ejemplo no limitativo, al suministro de fluidos de un cabezal de impresión y contiene la funcionalidad de cebado y purga en cabezales "through flow" o "non through flow", incluyendo dicho dispositivo, funcionalidades de calefacción y refrigeración de dicho fluido.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201030156.

Solicitante: KERAJET, S.A..

Nacionalidad solicitante: España.

Inventor/es: TOMAS CLARAMONTE, JOSE VICENTE, VICENT ABELLA,RAFAEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B41J2/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41J MAQUINAS DE ESCRIBIR; MECANISMOS DE IMPRESION SELECTIVA, es decir, MECANISMOS QUE IMPRIMEN DE OTRA MANERA QUE NO SEA POR UTILIZACION DE FORMAS DE IMPRESION; CORRECCION DE ERRORES TIPOGRAFICOS (composición B41B; impresión sobre superficies especiales B41F; marcado para el lavado B41K; raspadores, gomas o dispositivos para borrar B43L 19/00; productos fluidos para corregir errores tipográficos por recubrimiento C09D 10/00; registro en materia de medidas G01; reconocimiento o presentación de datos, marcado de soportes de registro en forma numérica, p. ej. por punzonado, G06K; aparatos de franqueo o aparatos de impresión y entrega de tiquets G07B; conmutadores eléctricos para teclados, en general H01H 13/70, H03K 17/94; codificación en relación con teclados o dispositivos similares, en general H03M 11/00; emisores o receptores para transmisión de información numérica H04L; transmisión o reproducción de imágenes o de dibujos invariables en el tiempo, p. ej. transmisiones en facsímil, H04N 1/00; mecanismos de impresión especialmente adaptados para aparatos, p. ej. para cajas-registradoras, máquinas de pesar, produciendo un registro de su propio funcionamiento, ver las clases apropiadas). › B41J 2/00 Máquinas de escribir o mecanismos de impresión selectiva caracterizados por el procedimiento de impresión o de marcado para el cual son concebidas (montaje, arreglo o disposición de los tipos o de las matrices B41J 1/00; procedimientos de marcado B41M 5/00; estructura o fabricación de las cabezas, p. ej. cabezas de variación de inducción, para el registro por magnetización o desmagnetización de un soporte de registro G11B 5/127; cabezas para la reproducción de información capacitiva G11B 9/07). › Sistemas de recirculación de la tinta.

Fragmento de la descripción:

Sector técnico La presente invención, se refiere a equipos y técnicas, que precisen de una alimentación continuada, o puntual, de fluidos a una presión determinada, de forma controlada, tanto si esta es igual, superior, o inferior a la atmosférica (atmosférica, a presión o en depresión) , y es especialmente útil, cuando dichos fluidos contienen sólidos en dispersión, cuya posible sedimentación y/o floculación, puede provocar el mal funcionamiento de dichos dispositivos.

El diseño de dispositivos de alimentación de fluidos, a equipos de deposición o impresión, mediante chorro de tinta,

o inyección de tinta (llamados genéricamente "InkJet" en la literatura técnica) , como son los cabezales de impresión (más conocidos como "printhead" en la literatura técnica) , ha sido objeto de un número muy elevado de patentes, desde la aparición de esta tecnología.

La presente invención, se refiere preferiblemente, pero no de forma excluyente, a este campo de la técnica, y más concretamente a sistemas de impresión que utilizan la tecnología conocida como "drop on demand" (DOD) , o inyección bajo demanda, en oposición a la otra tecnología conocida como "continuous InkJet" (CIJ) , o de inyección continua.

Más concretamente, y de forma no limitativa, hace referencia a equipos de impresión por inyección de tinta con actuadores piezoeléctricos (piezo-inkjet) o cabezales térmicos (termal InkJet) , si bien en la descripción de la invención, se ilustrará su aplicabilidad con ejemplos del primer caso, en especial, por la existencia de dos tecnologías diferentes en cuanto a la alimentación de tinta, la tecnología "through flow" o sistema activo, y la tecnología anterior de sistema pasivo.

Técnica anterior

Uno de los aspectos críticos a tener en cuenta, en la aplicación de la tecnología de inyección de tinta a procesos de impresión, radica, en la forma en que los finos inyectores de los cabezales de impresión, son alimentados con el fluido a eyectar, de forma que, a dicho inyector, y más concretamente en el orificio de salida (nozzle en la literatura) , situado en la placa de inyectores (nozzle plate en la bibliografía) , se forme, de manera adecuada, un menisco, que debe estar sometido a una equilibrada presión, para evitar el retroceso del fluido (descebado) , o un flujo incontrolado de este hacia el exterior.

Dicha presión, es conocida en la técnica como "presión de menisco", que viene definida por las características del fluido (densidad, viscosidad y tensión superficial) y la naturaleza de los materiales que constituyen los inyectores y nozzles.

La presión de menisco, suele, y debe, tener un valor negativo con respecto a la presión atmosférica, fácilmente explicable por la ley de Jurin, que define la altura que alcanza un fluido (y por tanto la presión hidrostática) , cuando se equilibra el peso de la columna de líquido y la fuerza de ascensión por capilaridad, debida a la tensión superficial.

Así pues, el estado del arte ofrece numerosas soluciones para obtener y mantener esta "presión de menisco" con diferentes ventajas e inconvenientes.

Entre otras soluciones, debemos indicar la utilizada por el solicitante en sus productos KERAjet K300, y K700, y que esquemáticamente es reflejado en la figura 2. En dicha solución, la presión de menisco es mantenida mediante la diferencia de altura (h) entre la superficie libre del fluido contenido en un depósito regulador (20) y la superficie del nozzle plate del printhead (10) , de forma que Pm = pgh, donde p es la densidad del liquido, g la aceleración de la gravedad y h dicha diferencia de altura.

Dicha presión de menisco suele equivaler a una diferencia de altura de entre 20 y 200 mm, correspondiente respectivamente a 2 y 20 mbar (en el caso de densidad igual a uno) .

En dicha figura 2, el sistema de alimentación de fluido consta de un deposito de regulación (20) que mantiene un nivel constante mediante transductores de nivel y la acción de un sistema de bombeo (2) a través de un filtro (4) desde un deposito principal (1) . Dicha configuración es conocida como "sistema de alimentación pasivo" puesto que no hay movimiento continuo en las conducciones de alimentación (5) que hacen llegar el fluido al distribuidor de alimentación (7) situado en la barra de cabezales (40) y desde este a los printheads (10) . La presión de menisco queda definida por la diferencia de altura (h) entre la superficie libre del fluido en el depósito regulador (20) y el plano de orificios de los inyectores (nozzle plate) .

ES 2 399 478 Al

Un sistema de alimentación pasivo, como el descrito, aun permitiendo recircular el fluido de forma continua, entre el depósito principal (1) y el depósito de regulación (20) mediante cualquier procedimiento, como un rebosadero fijado a una altura (h) , que define la presión de menisco, viene siendo utilizado de forma intensiva y provee del suficiente caudal a los printheads (10) si las secciones de las conducciones (5) y distribuidores (7 y 8) son adecuadas.

En el campo de las impresoras comerciales de oficina, es usado otro sistema pasivo diferente, consistente en que el depósito principal está directamente conectado con el printhead (10) y este está sometido a una presión constante, regulada de forma automática, mediante la aplicación de una determinada presión al fluido en el, de forma directa o a través de membranas, por medios mecánicos o neumáticos.

La aparición de cabezales de impresión (10) , que actúan bajo el principio de recirculación interna (through flow principle) , tales como los modelos Xaar-1001 de Xaar plc (GB) o KM-1024 de Konica Minolta (JP) , en los que existe un conducto de entrada de fluidos y un conducto de salida, que permiten establecer una circulación continua de tinta en el interior del cabezal, hace necesaria la utilización de nuevos sistemas de suministro de fluidos, que aprovechen las ventajas de estos printheads, tales como la posibilidad de prevenir las obturaciones de los inyectores o de los nozzles, por sedimentación de sólidos, gracias a la continua recirculación de la tinta y que sean resueltos los nuevos problemas de estabilidad de la presión de menisco, dichos sistemas son conocidos como "sistema de alimentación activo".

Entre las diferentes soluciones encontradas, Robert Harvey, Stephen Temple y otros, en la patente EP 1425177-B1 (Droplet deposition apparatus) de fecha de prioridad 11.09.2001, describen (fig. 1a) un aparato de deposición (impresora) que cuenta con medios de suministro de fluidos bajo presión a los inyectores de los cabezales, medios de control de presión (64) , ubicados en el suministro del líquido a cada cabezal de impresión (56, 58, 30) , para ajustar la presión del líquido en cada inyector en el proceso de expulsión (inyección) de líquidos. En esta patente, dicho sistema de suministro está caracterizado tal y como es descrito en las figuras 4 y 5, por la existencia un deposito de suministro (54) , un deposito de control (64) , restrictores (60, 62) o resistencias de flujo y una bomba (52) que recircula el liquido a los cabezales y/o al depósito de control, en función de la resistencia ofrecida por los resistores (56, 58, 60 y 62) .

Posteriormente, Pau Drur y , Stephen Temple y Michael Purser, en la patente WO2006/030235-A2 (Fluid supply method and apparatus) de fecha de prioridad 18.09.2004, describen un método y aparato (fig. 1b) para el suministro de fluido a un dispositivo de deposición o cabeza de impresión que utiliza el principio de flujo a través del printhead o cabezal (flow principle) .

La presión del líquido que entra y sale del cabezal de impresión está controlada directamente en el cabezal de impresión por los controladores de presión respectivos, de preferencia un transductor y un sistema de control.

El sistema de suministro según las figuras 5 y 6 forma un bucle cerrado incluyendo un depósito a distancia, y todo el sistema está organizado de tal manera que la superficie libre del líquido en general está expuesta en promedio, a una presión negativa, existiendo una circulación cerrada mediante la actuación de una bomba y unas resistencias de flujo, desde el depósito de tinta a través del printhead, mientras qué la figura 8 muestra un sistema de suministro que implica la utilización de dos depósitos complejos de tinta comunicados entre sí mediante una bomba y con el printhead, de forma que la aplicación de succión sobre uno de ellos se establece entre la entrada y salida del cabezal la presión negativa necesaria.

Hideo lzawa, Takao Namiki, y otros, en la patente WO2006135077 (lnk supply device in InkJet recorder) de fecha de prioridad 13.06.2005 y solicitada por MIYAKOSHI PRINTING MACHINERY...

Reivindicaciones:

1. Un método y dispositivo de suministro de fluidos caracterizado porque dicho fluido es suministrado a presión constante (Pm) , en un punto de suministro situado entre un distribuidor de alimentación (7) y un colector de retorno (8) , mediante la utilización de dos bombas (2) , que actúan de forma controlada, de forma que una de ellas (2i) realiza una impulsión del fluido desde un deposito principal (1) , hasta un distribuidor de fluido (7) ejerciendo una determinada presión (P1) , mientras que la otra bomba (2r) realiza una acción de succión sobre dicho colector de retorno (8) , aplicando una determinada presión (P2) sobre el colector de retorno (8) , y la diferencia entre ambas presione (P1-P2) , es constante y prefijada por el sistema de control como punto de consigna (Pm) .

2. Un método y dispositivo de suministro de fluidos según la reivindicación 1 caracterizado porque dicha forma controlada de suministro viene fijada por un sistema de control automático, que controla el régimen de funcionamiento de dichas bombas (2i y 2r) , en función de las señales recogidas por sensores de presión (12) situados en el distribuidor (7) y el colector de retorno (8) .

3. Un método y dispositivo de suministro de fluidos según la reivindicación 2 caracterizado porque dicho control automático es realizado mediante un autómata programable o cualquier medio equivalente.

4. Un método y dispositivo de suministro de fluidos según la reivindicación 1 caracterizado porque dichas bombas son del tipo de membrana o diafragma y preferiblemente de cuerpo múltiple, y más preferiblemente de cuatro cuerpos.

5. Un método y dispositivo de suministro de fluidos según la reivindicación 1 caracterizado porque dicha utilización de las bombas (2) incluye un compensador de presión (3) que amortigua los pulsos de la bomba.

6. Un método y dispositivo de suministro de fluidos según la reivindicación 1 caracterizado porque dicho depósito principal contiene elementos de calefacción o refrigeración, y más preferiblemente contiene elementos de calefacción y refrigeración.

7. Un método y dispositivo de suministro de fluidos según la reivindicación 1 caracterizado porque dicho punto de suministro está constituido por un cabezal de impresión o printhead.

8. Un método y dispositivo de suministro de fluidos según la reivindicación 7 caracterizado porque dicho printhead es del tipo "through flow"

9. Un método y dispositivo de suministro de fluidos según la reivindicación 7 caracterizado porque dicho printhead puede ser del tipo "non through flow".

10. Un método y dispositivo de suministro de fluidos según las reivindicaciones 1 y 7 caracterizado porgue dicho sistema de control automático permite variar la presión de consigna (Pm) puede ser incrementado hasta un valor de cebado (Pc) para permitir el llenado de dicho cabezal (10) de forma que Pc > Pm sin que se produzca perdida de fluido por los orificios o nozzles del cabezal (10) .

11. Un método y dispositivo de suministro de fluidos según las reivindicaciones 1 y 7 caracterizado porgue dicho sistema de control automático permite variar la presión de consigna (Pm) y puede ser incrementado hasta un valor (Pp) que permitir la purga de dicho cabezal (10) de forma que Pp > Pc > Pm para forzar la salida del fluido por los orificios o nozzles del cabezal (10) hasta un sistema de recogida o de limpieza.

12. Un método y dispositivo de suministro de fluidos caracterizado porque dicho fluido es suministrado a presión constante (Pm) , cabezal de impresión o printhead. situado entre un distribuidor de alimentación (7) y un colector de retorno (8) , mediante la utilización de dos bombas (2) , que actúan de forma controlada, de forma que una de ellas (2i) realiza una impulsión del fluido desde un deposito principal (1) , que contiene elementos de calefacción y refrigeración, hasta un distribuidor de fluido (7) ejerciendo una determinada presión (P1) , mientras que la otra bomba (2r) realiza una acción de succión sobre dicho colector de retorno (8) , aplicando una determinada presión (P2) sobre el colector de retorno (8) , y la diferencia entre ambas presione (P1-P2) , es constante y prefijada por el sistema de control como punto de consigna (Pm) , que permite adicionalmente variar la presión de consigna (Pm) incrementándola hasta un valor de cebado (Pe) para permitir el llenado de dicho cabezal (10) de forma que Pc > Pm sin que se produzca perdida de fluido por los orificios o nozzles del cabezal (10) , o puede ser incrementado hasta un valor (Pp) que permitir la purga de dicho cabezal (10) de forma que Pp > Pc > Pm para forzar la salida del fluido por los orificios o nozzles del cabezal (10) hasta un sistema de recogida o de limpieza.

Patentes similares o relacionadas:

Sistema de suministro para una impresora de inyección de tinta, del 7 de Agosto de 2019, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Un sistema de suministro para una impresora de inyección de tinta para sustratos cerámicos incluyendo al menos dos cabezales de impresión […]

SISTEMA DE RECIRCULACIÓN PARA CABEZALES DE IMPRESIÓN CON RECIRCULACIÓN, del 29 de Marzo de 2019, de TECGLASS SL (100.0%): Sistema de recirculación para cabezales de impresión con recirculación. Sistema de recirculación de tinta para cabezales de impresión con […]

SISTEMA DE RECIRCULACIÓN PARA CABEZALES DE IMPRESIÓN CON RECIRCULACIÓN, del 28 de Marzo de 2019, de TECGLASS SL (100.0%): Sistema de recirculación de tinta para cabezales de impresión con recirculación que comprende un alojamiento en cuyo interior hay dispuestas dos cámaras, una serie de sensores […]

Cabezal de descarga de líquido, unidad de descarga de líquido y dispositivo para descargar líquido, del 6 de Febrero de 2019, de RICOH COMPANY, LTD.: Un cabezal de descarga de líquido que comprende: una placa de boquillas que tiene una pluralidad de boquillas desde las cuales se descarga […]

Aparato de impresión, del 4 de Diciembre de 2018, de JET-SET S.R.L: 1. Aparato de impresión para imprimir en al menos un artículo con al menos dos materiales de impresión distintos, uno de los cuales […]

Aparato de impresión y método correspondiente, del 8 de Octubre de 2018, de Jet-Set Srl: Aparato para imprimir en un soporte de impresión que comprende un cabezal de impresión para imprimir un material de impresión en dicho soporte de impresión, […]

Sistema para el suministro de tinta, del 10 de Agosto de 2016, de PLASTIPAK PACKAGING, INC.: Un método para imprimir que comprende: proporcionar un sistema de suministro de tinta (10, 10A, 10', 10") que incluye diversos cabezales de impresión de flujo a través (PH1, […]

Dispositivo de impresión por chorro de tinta, del 13 de Abril de 2016, de SPGPrints B.V: Dispositivo de impresión por chorro de tinta con emisión controlada de gotas , que comprende por lo menos un cabezal de impresión con insuflación de aire , presentando […]