Método para reducción del grosor de materiales de laminación de una única pieza.

Método para la reducción del grosor de materiales de laminación de una única pieza (14),

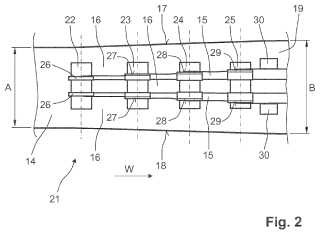

mediante unalaminación longitudinal en la que el material de laminación (14) se conforma en la dirección de anchura mediantezonas de conformación desplazadas lateralmente (26 a 29; 86 a 88) de rodillos (22 a 25; 82 a 84) que se sucedenentre sí en el sentido de avance (W), caracterizado porque las zonas de conformación (26 a 29; 86 a 88) de losrodillos (22 a 25; 82 a 84) penetran en el material de laminación (14) con la misma profundidad.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07121819.

Solicitante: HILTI AKTIENGESELLSCHAFT.

Nacionalidad solicitante: Liechtensein.

Dirección: FELDKIRCHERSTRASSE 100, POSTFACH 333 9494 SCHAAN LIECHTENSTEIN.

Inventor/es: HERMANN, FRITZ, BERTRAM, FRANK, Wiedner,Christoph, Jackel,Frank.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21B1/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › B21B 1/00 Métodos de laminado o laminadores para la fabricación de productos semiacabados de sección llena o de perfilados (B21B 17/00 - B21B 23/00 tienen prioridad; si dependen de la composición del material a laminar B21B 3/00; alargamiento de bandas de metal trabajadas en circuito cerrado, por laminación simultánea en varios puestos de laminado B21B 5/00; laminadores considerados en conjunto B21B 13/00; colada continua en moldes de paredes que se desplazan B22D 11/06 ); Secuencia de operaciones en los trenes de laminación; Instalaciones de una fábrica de laminación, p. ej. agrupamiento de cajas; Sucesión de pasadas o de alternancias de pasadas. › para laminar piezas de sección especial, p. ej. escuadras (laminado de metal en longitudes indefinidas especialmente apropiadas para la fabricación en serie de objetos particulares B21H 8/00).

- B21D22/02 B21 […] › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 22/00 Conformación sin cortado, por estampado, repujado o embutido (por medio de operaciones que no sean las que utilizan dispositivos o herramientas rígidas, masas flexibles o elásticas B21D 26/00). › Estampado que utiliza dispositivos o herramientas rígidas.

- B21D28/26 B21D […] › B21D 28/00 Conformación por corte a presión; Perforación. › en chapas o piezas planas.

- B21D5/06 B21D […] › B21D 5/00 Curvado de chapas a lo largo de líneas rectas, p. ej. para formar un pliegue simple (B21D 11/06 - B21D 11/18 tiene prioridad). › por un procedimiento de estirado en el que las piezas que van a ser trabajadas son conformadas mediante su paso entre matrices o rodillos, p. ej. fabricación de perfiles.

PDF original: ES-2383338_T3.pdf

Fragmento de la descripción:

Método para la reducción del grosor de materiales de laminación de una única pieza La presente invención hace referencia a un método para la reducción del grosor de materiales de laminación de una única pieza, mediante una laminación longitudinal en la que el material de laminación se conforma en la dirección de anchura mediante zonas de conformación desplazadas lateralmente de rodillos que se suceden entre sí en el sentido de avance.

Los perfiles fabricados con material de laminación, se conocen en diferentes formas de ejecución. En el caso de perfiles de material fuerte como presentan, por ejemplo, las barras de montaje en forma de C, el porcentaje de los costes de material excede el 70% en relación con el coste de fabricación total. Por consiguiente, el ahorro de material conduce a una reducción esencial de los costes de fabricación.

Debido a motivos estructurales, un perfil no debe presentar obligatoriamente sobre su periferia un cierto grosor o bien, un grosor de material constante. De esta manera, en las secciones de un perfil con un menor sometimiento a cargas, se reduce parcialmente el grosor y, por lo tanto, se economiza el propio material en sí.

Una reducción parcial del grosor mediante un aplanamiento de una única etapa en el método de laminado en frío, no resulta oportuno en un material de laminación en forma de banda, dado que debido a la fricción transversal en relación con el rodillo y a la rigidez del material de laminación plano, la reducción del material sólo se realiza en una extensión de la extensión longitudinal o bien, en el sentido de avance, y se realiza una compactación del material. Esto conduce a tensiones internas y a fallas considerables en el material de laminación.

De la patente DE 198 31 882 A1 se conoce un método para la conformación de materiales de laminación de una única pieza con grosor perfilado, en el cual para la conformación de una zona con grosor reducido, el material de laminación se conforma mediante las zonas de conformación de los rodillos en la dirección de anchura que penetran en el material base con diferentes profundidades a lo largo de la anchura del material de laminación.

En la solución conocida resulta una desventaja que el ajuste o bien, el control de las zonas de conformación que penetran con diferentes profundidades, resulte costoso. Además, en las secciones que presentan el grosor reducido, así como respectivamente en las transiciones del grosor que se extienden transversalmente al sentido de avance, entre las secciones con el grosor reducido y las secciones con el grosor sin reducir, se presentan desniveles que generalmente resultan indeseados. Además, se requiere de una pluralidad de etapas de conformación, también denominadas pasadas, para producir secciones con un grosor reducido constante.

El objeto de la presente invención consiste en crear un método para la reducción del grosor de materiales de laminación de una única pieza, que se pueda ajustar o bien, controlar de manera simple, y en el cual el número de pasadas para la lograr una profundidad constante en el material de laminación, sea reducido.

Dicho objeto se resuelve mediante las características de las reivindicaciones independientes. Los perfeccionamientos ventajosos se revelan en las reivindicaciones relacionadas.

De acuerdo con la presente invención, las zonas de conformación de los rodillos penetran en el material de laminación con la misma profundidad.

Mediante dicho método, en la dirección de anchura, es decir, transversalmente al sentido de avance o bien, al sentido de laminación, se conforman transiciones del grosor que se extienden inclinadas sólo de manera homogénea entre las secciones con el grosor reducido y las secciones con el grosor sin reducir del material de laminación, que además presentan una extensión reducida transversal al sentido de avance. Además, el método creado conforme a la presente invención presenta una calidad de la superficie ventajosa en la sección que presenta el grosor reducido del material de laminación. Mediante las zonas de conformación de los rodillos, dispuestas de manera desplazada en la dirección transversal y que penetran en el material de laminación, se garantiza que la deformación del material de laminación, también en un método de laminación en frío, se realice sólo en la dirección de anchura.

Preferentemente, la zona de conformación de un rodillo ensancha el material de laminación respectivamente hacia un borde lateral. De manera ventajosa, al menos, en una parte del rodillo se dispone un borde dispuesto en el interior en relación con el borde lateral del material de laminación, de las secciones que portan las zonas de conformación de una pluralidad de rodillos dispuestos en serie o bien, que se suceden entre sí en una línea, y la distancia de las zonas de conformación se incrementa en relación con dicho borde interior hacia una dirección transversal al sentido de avance o bien, transversal al sentido de laminación de rodillo a rodillo.

Preferentemente, en un rodillo se proporcionan respectivamente dos zonas de conformación, en donde una de las zonas de conformación ensancha el material de laminación hacia un borde lateral, y la otra zona de conformación ensancha el material de laminación hacia un borde lateral enfrentado. En la misma pasada, se conforman en este caso dos secciones con el grosor reducido en el material de laminación, que se extienden paralelas entre sí.

En una variante ventajosa, la zona de conformación de un rodillo ensancha el material de laminación respectivamente hacia ambos bordes laterales, en donde la conformación en la dirección de anchura se realiza hacia ambos bordes laterales, en cada caso simultáneamente mediante una zona de conformación de un rodillo.

Preferentemente, el ensanchamiento del material de laminación se realiza mediante las zonas de conformación en un plano paralelo al eje de los rodillos, con lo cual se garantiza una conformación simple del material de laminación en la dirección de anchura. Como un contraapoyo se puede proporcionar una mesa que se extienda en un plano paralelo al eje de los rodillos, o un rodillo guía, cuyo eje de rodillo y su superficie de revestimiento se extiendan paralelos al eje de los rodillos.

En otra forma de ejecución ventajosa del método, se proporcionan rodillos enfrentados entre sí con zonas de conformación entre las cuales se reduce en grosor por secciones el material de laminación en una pasada desde dos lados.

Preferentemente, el material de laminación reducido en grosor, en un etapa del método posterior se conforma mediante una laminación longitudinal logrando un perfil longitudinal. La, al menos una, sección con el grosor reducido se orienta de manera ventajosa, de manera tal que dicha sección se encuentre en una zona estructuralmente ventajosa del perfil fabricado. El material de laminación reducido en grosor, al menos, por secciones, se suministra de manera ventajosa directamente a una instalación de laminación de perfiles, con lo cual se puede renunciar a un enrollamiento del material de laminación con el grosor reducido, antes de la conformación para lograr el perfil longitudinal.

Preferentemente, el material de laminación con el grosor reducido se transforma en un perfil longitudinal en forma de C en la sección transversal, en donde la, al menos una, sección con el grosor reducido se encuentra, de manera ventajosa, en una de las paredes laterales, cuyos extremos curvados libres conforman el orificio de montaje que se extiende en la dirección longitudinal. De manera ventajosa, el material de laminación con el grosor reducido presenta dos secciones reducidas en grosor, que en el perfil longitudinal en forma de C se encuentran, de manera ventajosa, en las paredes laterales enfrentadas entre sí.

En una forma de ejecución alternativa, el material de laminación con el grosor reducido se transforma en un perfil longitudinal en forma de C en la sección transversal, en donde la, al menos una, sección con el grosor reducido se encuentra, de manera ventajosa, en una de las paredes laterales.

Preferentemente, el material de laminación con el grosor reducido está provisto de perforaciones que, por ejemplo, se utilizan para la realización de medios de sujeción para el perfil fabricado y, además, reducen el peso del perfil fabricado. Las perforaciones se conforman de manera ventajosa después del perfilado del grosor del material de laminación, y antes de la conformación... [Seguir leyendo]

Reivindicaciones:

1. Método para la reducción del grosor de materiales de laminación de una única pieza (14) , mediante una laminación longitudinal en la que el material de laminación (14) se conforma en la dirección de anchura mediante zonas de conformación desplazadas lateralmente (26 a 29; 86 a 88) de rodillos (22 a 25; 82 a 84) que se suceden entre sí en el sentido de avance (W) , caracterizado porque las zonas de conformación (26 a 29; 86 a 88) de los rodillos (22 a 25; 82 a 84) penetran en el material de laminación (14) con la misma profundidad.

2. Método de acuerdo con la reivindicación 1, caracterizado porque la zona de conformación (26 a 29) de un rodillo (22 a 25) , ensancha el material de laminación (14) respectivamente hacia un borde lateral (17, 18) .

3. Método de acuerdo con la reivindicación 1, caracterizado porque en un rodillo (22 a 25) se proporcionan

respectivamente dos zonas de conformación (26 a 29) , en donde una de las zonas de conformación (26 a 29) ensancha el material de laminación (14) hacia un borde lateral (17) , y la otra zona de conformación (26 a 29) ensancha el material de laminación (14) hacia un borde lateral enfrentado (18) .

4. Método de acuerdo con la reivindicación 1, caracterizado porque la zona de conformación (86 a 88) de un rodillo (82 a 84) , ensancha el material de laminación (14) respectivamente hacia ambos bordes laterales (17, 18) .

5. Método de acuerdo con una de las reivindicaciones 1 a 4, caracterizado porque mediante las zonas de conformación (26 a 29; 86 a 88) el ensanchamiento del material de laminación (14) se realiza en un plano paralelo al eje de los rodillos (22 a 25; 82 a 84) .

6. Método de acuerdo con una de las reivindicaciones 1 a 5, caracterizado porque el material de laminación (19)

reducido en grosor, en un etapa posterior del método se conforma mediante una laminación longitudinal logrando un 20 perfil longitudinal (71) .

7. Método de acuerdo con la reivindicación 6, caracterizado porque el material de laminación (19) reducido en grosor se conforma logrando un perfil longitudinal (71) en forma de C en la sección transversal.

8. Método de acuerdo con una de las reivindicaciones 1 a 7, caracterizado porque el material de laminación (19) reducido en grosor está provisto de perforaciones (76) .

9. Método de acuerdo con la reivindicación 8, caracterizado porque el material de laminación (19) reducido en grosor, en la sección (15) que presenta el grosor reducido, está provisto de perforaciones.

10. Método de acuerdo con una de las reivindicaciones 1 a 9, caracterizado porque el material de laminación (19) reducido en grosor está provisto de gofraduras (77) .

11. Método de acuerdo con la reivindicación 10, caracterizado porque el material de laminación (19) reducido en 30 grosor, en la sección (15) que presenta el grosor reducido, está provisto de gofraduras (77) .

Patentes similares o relacionadas:

Pieza estampada en caliente que tiene una junta soldada y método de fabricación para la pieza estampada en caliente, del 10 de Junio de 2020, de NIPPON STEEL CORPORATION: Un método de producción de una pieza estampada en caliente que tiene una junta soldada según la reivindicación, comprendiendo el método: una etapa de calentamiento […]

Método y dispositivo para producir componentes de acero endurecidos, del 6 de Mayo de 2020, de VOESTALPINE STAHL GMBH: Método para el endurecimiento por presión de componentes de chapa de acero galvanizados, en donde se recorta una pletina de una banda de chapa de acero […]

Método y dispositivo para producir componentes de acero endurecido, del 8 de Abril de 2020, de VOESTALPINE STAHL GMBH: Método para el endurecimiento por presión de componentes de chapa de acero en donde una pletina se separa de una banda de chapa de acero de una […]

Método y aparato para fabricar componentes de prensado, del 1 de Abril de 2020, de NIPPON STEEL CORPORATION: Un método para fabricar un componente de prensado , mediante la realización del trabajo de prensado sobre una pieza en bruto o una pieza en bruto preconformada, […]

Método para producir una cubierta de borde de un componente de pala de un motor de avión o de una turbina de gas y cubierta de borde para un componente de pala, del 18 de Marzo de 2020, de LEISTRITZ Turbinentechnik GmbH: Método para producir una cubierta de canto metálica en forma de V en la sección transversal para cubrir una zona de borde de un componente de pala de un grupo […]

Línea de termoformación para fabricar productos de chapa de acero termoconformados y presotemplados, así como procedimiento de funcionamiento de la misma, del 4 de Marzo de 2020, de BENTELER AUTOMOBILTECHNIK GMBH: Línea de termoformación para fabricar productos de chapa de acero termoconformados y presotemplados, que presenta una estación de […]

Procedimiento para producir una pieza estructural de automóvil que comprende un larguero inferior y un pilar delantero inferior, del 5 de Febrero de 2020, de Arcelormittal: Procedimiento para producir una pieza estructural de automóvil que comprende un larguero inferior que se extiende entre un extremo trasero y un extremo […]

Utillaje de estampación para la fabricación de piezas con chimeneas, del 27 de Noviembre de 2019, de INGENIERIA DE DISEÑO Y UTILLAJES, S.L.U: 1. Utillaje de estampación para la fabricación de piezas con chimeneas, de los que requieren la alimentación de una chapa metálica plana , caracterizada porque […]