Método para recubrir parcialmente componentes complejos con componentes catalíticamente activos.

Procedimiento de recubrimiento parcial de un cuerpo de moldeo cuya superficie comprende una zona que se ha de recubrir y otra que se debe dejar libre,

caracterizado por que en el procedimiento

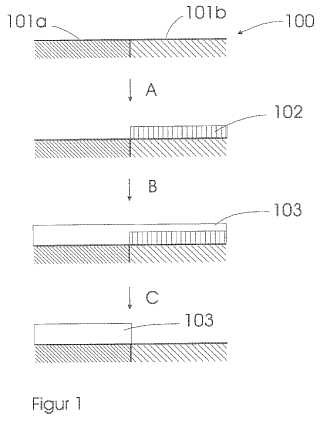

a) se aplica una capa protectora exclusivamente a la zona de la superficie del cuerpo de moldeo que se debe dejar libre mediante rociado, cepillado, inmersión o rodillo,

b) se aplica un recubrimiento a la superficie, estando compuesto dicho recubrimiento de una suspensión de recubrimiento por inmersión, es decir, una suspensión de óxidos metálicos, y calentando el cuerpo de moldeo recubierto a una temperatura a la que se elimine la capa protectora de forma pirolítica sin dejar restos.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/007823.

Solicitante: SUD-CHEMIE AG.

Nacionalidad solicitante: Alemania.

Dirección: LENBACHPLATZ 6 80333 MUNCHEN ALEMANIA.

Inventor/es: ANFANG,Hans-Georg, SPEYER,Thomas.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J37/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › Procedimientos para preparar catalizadores, en general; Procedimientos para activación de catalizadores, en general.

- B01J37/08 B01J […] › B01J 37/00 Procedimientos para preparar catalizadores, en general; Procedimientos para activación de catalizadores, en general. › Tratamiento térmico.

- C23C18/06 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 18/00 Revestimiento químico por descomposición ya sea de compuestos líquidos, o bien de soluciones de los compuestos que constituyen el revestimiento, no quedando productos de reacción del material de la superficie en el revestimiento; Deposición por contacto. › Revestimiento de partes determinadas de la superficie, p. ej. por medio de máscaras.

PDF original: ES-2380156_T3.pdf

Fragmento de la descripción:

La invención se refiere a un procedimiento de recubrimiento parcial de un cuerpo de moldeo cuya superficie comprende una zona que se ha de recubrir y otra que se debe dejar libre, dotando primero a la zona que se debe dejar libre de una capa protectora compuesta de un material que se elimina mediante pirólisis sin dejar restos.

En el recubrimiento de componentes, a menudo resulta preferible o necesario realizar únicamente un recubrimiento parcial de los componentes y, dado el caso, dotar a las zonas que se deben dejar libres en el respectivo proceso de recubrimiento de otros materiales de recubrimiento en pasos posteriores o dejar dichas zonas totalmente sin recubrir. Así, por ejemplo, resulta preferible que se mantengan sin recubrir aquellas zonas que están impresas o se vayan a imprimir, por ejemplo, con un código de barras. También puede ser necesario dejar sin recubrir las zonas que rodean aberturas destinadas, por ejemplo, a sondas de medición, o las zonas que rodean agujeros ciegos en los que se vayan a colocar uniones atornilladas. Las zonas que se han de dejar libres también pueden estar destinadas a la instalación de contactos eléctricos u otros fines.

En el estado actual de la técnica se conocen procedimientos con los que se pueden efectuar recubrimientos parciales. Así, el documento DE-A-43 34 131 describe un procedimiento en el que se recubren parcialmente objetos ferromagnéticos, dotando primeramente a las zonas que se han de dejar libres de una lámina permanentemente magnética y recubriendo después los objetos ferromagnéticos. Debido a las fuerzas magnéticas, las láminas se adhieren cubriendo herméticamente la superficie del objeto ferromagnético. Después del recubrimiento se puede retirar la lámina, quedando sin tratar la zona que se debe dejar libre. No obstante, esto presenta la desventaja de que el procedimiento sólo se puede aplicar a materiales ferromagnéticos. Asimismo, resulta costoso volver a retirar la lámina después del recubrimiento.

Del documento DE-A-29 40 582 se conoce un procedimiento de recubrimiento de elementos con múltiples orificios en el que se introducen piezas de moldeo en los orificios del elemento que se ha de recubrir, aplicando el medio de recubrimiento al elemento en un grosor inferior a la altura sobresaliente de las piezas de moldeo. Las piezas de moldeo tienen forma cónica, piramidal o similar a un tejado de dos aguas, siendo el respectivo ángulo de inclinación de la superficie de moldeo que entra en contacto con el orificio correspondiente del elemento mayor que el de la superficie del elemento adyacente a los orificios. La superficie de moldeo entra en contacto con el canto superior del orificio sellándolo linealmente. La desventaja de este procedimiento consiste en que no es posible cubrir otras zonas que rodeen el orificio. Asimismo, no se garantiza una disposición lo suficientemente segura de las piezas de moldeo en los orificios.

Del documento US-A-5 328 723 se conoce la utilización de agentes cubridores de tipo tapón que presentan una sección cónica insertable en la escotadura con sección transversal redonda y están compuestos de un termoplástico espumado. Con ello no se garantiza una cobertura lo suficientemente fiable de las zonas que se deben dejar libres, sobre todo en el caso de recubrimientos automatizados. Además, los dos últimos procedimientos descritos del estado actual de la técnica presentan la desventaja de que no se pueden recubrir parcialmente, o sólo de forma muy costosa, superficies planas no dotadas de escotaduras o agujeros.

En el documento DE-A-10 149 892 se explica un procedimiento que permite el recubrimiento parcial de superficies planas no dotadas de escotaduras o agujeros. En este procedimiento se protegen parcialmente las superficies metálicas que se deben tratar, cubriendo primeramente con un líquido que actúa de capa protectora la zona de la superficie metálica que se ha de dejar libre y sin tratar. Dicho líquido pasa de estado líquido a estado sólido mediante exposición y/o irradiación o por absorción de calor. Después se trata la superficie y se elimina nuevamente la capa protectora. Este procedimiento se ha desarrollado para la galvanización parcial de superficies.

Con este procedimiento no se pueden aplicar parcialmente capas catalíticamente activas a cuerpos de moldeo. La capa protectora, que se endurece por absorción de calor, es decir, está líquida a altas temperaturas, se mezcla en estado líquido con la suspensión aplicada de recubrimiento por inmersión. Además, la capa protectora no se puede eliminar disolviéndola con un disolvente si está cubierta con una capa de recubrimiento por inmersión. Con la ayuda de este procedimiento no se puede dotar parcialmente a cuerpos de moldeo de un recubrimiento por inmersión.

El documento DE 101 49 892 A1 describe un procedimiento de aplicación parcial de un recubrimiento a una superficie metálica mediante un tratamiento superficial y, en particular, un tratamiento galvánico para obtener zonas con recubrimiento y zonas sin éste. Las partes de la superficie metálica que no se deben recubrir se cubren primero con un líquido que actúa de capa protectora que pasa de estado líquido a estado sólido mediante exposición y/o irradiación o por absorción de calor; después se trata la superficie y se elimina nuevamente la capa protectora.

El documento DE 10 2004 058 705 B3 explica un procedimiento de enmascaramiento desechable para un procedimiento de recubrimiento térmico y el correspondiente procedimiento de recubrimiento térmico, estando el enmascaramiento desechable formado por partículas humedecidas prensadas entre sí en un molde negativo.

También el documento EP 1 510 592 A1 describe un procedimiento parcial de recubrimiento de un componente, aplicando un enmascaramiento compuesto al menos parcialmente de un polvo de cerámica que se puede eliminar después de recubrir el componente. Este documento no especifica ninguna eliminación térmica.

Del documento EP 1 829 608 se conoce un procedimiento en el que unas capas de reactor, que presentan zonas de unión y zonas de paso, se enmascaran en las zonas de unión con un barniz cobertor y se rellenan en las zonas de paso con un catalizador en el procedimiento de recubrimiento por inmersión. A continuación se elimina químicamente la cobertura y, por último, se unen las capas de reactor.

El documento US 2005 0191480 describe un procedimiento en el que primeramente se aplica un polímero a un filtro totalmente poroso mediante inmersión, después se rellenan los poros con una suspensión de recubrimiento por inmersión y, por último, se elimina el polímero de forma pirolítica.

La invención tiene por objeto encontrar un procedimiento con el que se puedan recubrir parcialmente superficies planas o irregulares con rapidez y, dado el caso, de forma automatizada. En particular, se deben recubrir cuerpos de moldeo con una suspensión de recubrimiento por inmersión.

Esta tarea se resuelve según el objeto de la reivindicación 1 mediante un procedimiento de recubrimiento parcial de un cuerpo de moldeo cuya superficie comprende una zona que se ha de recubrir y otra que se debe dejar libre, caracterizado por que en el procedimiento se aplica una capa protectora a la zona que se debe dejar libre y un recubrimiento a la superficie, estando compuesto el recubrimiento de una suspensión de recubrimiento por inmersión y calentando el cuerpo de moldeo recubierto a una temperatura a la que se elimine la capa protectora de forma pirolítica sin dejar restos.

Con este recubrimiento se debe recubrir el cuerpo de moldeo en los lugares deseados. En un procedimiento preferente, este recubrimiento puede ser un recubrimiento endurecible que se endurezca a temperatura ambiente o a mayor temperatura. También es posible un recubrimiento que se endurezca con el efecto de la luz. En la suspensión de recubrimiento por inmersión, la capa se endurece, por ejemplo, a 550 º C. Normalmente las suspensiones de recubrimiento por inmersión se calcinan a esta temperatura.

Con el procedimiento según la invención se pueden recubrir parcialmente cuerpos de moldeo en pocos pasos y sin apenas costes. El recubrimiento por inmersión ha de quedar adherido en la zona de la superficie del cuerpo de moldeo que se debe recubrir, mientras que la zona que se ha de dejar libre debe quedar sin recubrimiento por inmersión tras la realización del procedimiento. Aplicando primeramente la capa protectora a la zona que se debe dejar libre, la suspensión de recubrimiento por inmersión aplicada posteriormente no... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de recubrimiento parcial de un cuerpo de moldeo cuya superficie comprende una zona que se ha de recubrir y otra que se debe dejar libre, caracterizado por que en el procedimiento a) se aplica una capa protectora exclusivamente a la zona de la superficie del cuerpo de moldeo que se debe dejar libre mediante rociado, cepillado, inmersión o rodillo, b) se aplica un recubrimiento a la superficie, estando compuesto dicho recubrimiento de una suspensión de recubrimiento por inmersión, es decir, una suspensión de óxidos metálicos, y calentando el cuerpo de moldeo recubierto a una temperatura a la que se elimine la capa protectora de forma pirolítica sin dejar restos.

2. Procedimiento según la reivindicación 1, caracterizado por que el recubrimiento es un recubrimiento endurecible.

3. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que se utiliza como capa protectora un barniz, una resina, un adhesivo, en particular, un adhesivo convencional, o un polímero.

4. Procedimiento según la reivindicación 3, caracterizado por que se utiliza un polímero que comprende polietilenglicol, polipropilenglicol, poliacrilato, poli (met) acrilato, polibutirato, acetato de polivinilo, alcohol polivinílico, poliolefina, poliuretano o acetato de polietilenvinilo.

5. Procedimiento según la reivindicación 3, caracterizado por que se utiliza una resina que comprende resina de fenolformaldehído, resina epoxi, resina de melanina-formaldehído o barniz de resina acrílica.

6. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que la capa protectora se seca tras su aplicación entre diez segundos y tres horas y, preferentemente, entre cinco minutos y 60 minutos y, con mayor preferencia, entre cinco y diez minutos.

7. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que la suspensión de recubrimiento por inmersión se seca y calcina después de la aplicación.

8. Procedimiento según la reivindicación 7, caracterizado por que la suspensión de recubrimiento por inmersión se seca a una temperatura de entre 80 y 120 º C.

9. Procedimiento según la reivindicación 7 o la reivindicación 8, caracterizado por que la suspensión de recubrimiento por inmersión se calcina a temperaturas de entre 200 y 600º C.

10. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que el cuerpo de moldeo se sacude después de la pirólisis.

11. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que la zona de la superficie a la que se ha aplicado la capa protectora se cepilla después de la pirólisis o se expone a un chorro de aire a presión.

12. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que la zona que se debe dejar libre está dotada de una impresión o un código de barras.

13. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que el cuerpo de moldeo es un cuerpo portante de catalizador de metal o cerámica o un intercambiador de calor.

14. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que el cuerpo de moldeo constituye una estructura de espuma, un cuerpo de nido de abeja o un microintercambiador de calor.

15. Utilización de una capa protectora que se puede eliminar de forma pirolítica sin dejar restos para el recubrimiento parcial de un cuerpo de moldeo cuya superficie comprende una zona que se ha de recubrir y otra que se debe dejar libre, realizándose un procedimiento según una de las reivindicaciones anteriores.

Patentes similares o relacionadas:

Procedimiento de preparación de partículas de platino conductoras de protones con una gran superficie activa injertadas en su superficie con polímeros conductores de protones específicos, del 24 de Junio de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de preparación de partículas de platino enlazadas a un material carbonoso, siendo dichas partículas injertadas con injertos que consisten […]

Estructura de catalizador de dióxido de titanio para procesos hasta 1.000ºc y fabricación de dicha estructura, del 24 de Junio de 2020, de Advanced Materials- JTJ S.r.o: Una estructura de catalizador de TiO2 para los procedimientos catalíticos realizados a temperaturas de hasta 800° C, presentada en forma de polvo consistente en nano-partículas […]

Estructura de catalizador de dióxido de titanio para procesos hasta 1.000ºc y fabricación de dicha estructura, del 24 de Junio de 2020, de Advanced Materials- JTJ S.r.o: Una estructura de catalizador de TiO2 para los procedimientos catalíticos realizados a temperaturas de hasta 800° C, presentada en forma de polvo consistente en nano-partículas […]

PROCEDIMIENTO DE PREPARACIÓN DE UN CATALIZADOR BASADO EN NANOPARTÍCULAS DE HIERRO, COBALTO O SUS ALEACIONES, CATALIZADOR PREPARADO Y USO, del 28 de Mayo de 2020, de CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC): Procedimiento de preparación de un catalizador basado en nanopartículas de hierro, cobalto o sus aleaciones, catalizador preparado y uso. La presente invención describe […]

Catalizador de reformado con vapor y procedimiento para fabricar el mismo, del 6 de Mayo de 2020, de HALDOR TOPS E A/S: Un procedimiento para la producción de un precursor de catalizador de níquel soportado, comprendiendo dicho procedimiento las etapas siguientes: i) proporcionar […]

Procedimiento de preparación de partículas conductoras de protones, aptas para catalizar la reducción del oxígeno o la oxidación del hidrógeno, mediante el injerto en su superficie de polímeros conductores de protones específicos, del 11 de Marzo de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de preparación de partículas que comprende un material apto para catalizar la reducción del oxígeno o la oxidación del hidrógeno, estando dichas partículas injertadas […]

Sistema de pirólisis catalítica de biomasa, del 1 de Enero de 2020, de RESEARCH TRIANGLE INSTITUTE: Un sistema de pirólisis catalítica de biomasa que comprende: un reactor destinado a combinar una biomasa con un catalizador en […]

Procedimiento de preparación de un catalizador de hidroconversión, catalizador obtenido de esta manera y uso del mismo en un procedimiento de hidroconversión, del 27 de Noviembre de 2019, de Total Raffinage France: Procedimiento de preparación de un catalizador de hidroconversión basado en una zeolita modificada del tipo estructura FAU con cristalinidad […]

Catalizador de núcleo-corteza para reacciones de hidroisomerización de hidrocarburos lineales, del 21 de Noviembre de 2019, de Compañía Española de Petróleos S.A.U. (CEPSA): Catalizador de núcleo-corteza para reacciones de hidroisomerización de hidrocarburos lineales. La presente divulgación se refiere a un material compuesto catalítico de núcleo-corteza […]