MÉTODO PARA LA RECOLECCIÓN Y EL TRATAMIENTO DE GASES DE REACCIÓN DE UNA INSTALACIÓN DE PRODUCCIÓN DE METALES FUNDIDOS, Y UNA INSTALACIÓN ELIMINADORA DE POLVO PARA DICHO FIN.

Método para la operación de una instalación eliminadora de polvo,

de acuerdo con la reivindicación 9, para la recolección y el tratamiento de gases de reacción de una instalación de producción de metales fundidos, en donde en un recipiente metalúrgico se introducen sustancias de aplicación metalíferas en forma sólida o líquida, y dichas sustancias reaccionan bajo la acción de combustibles y materiales de reacción, y los gases de reacción calientes, gaseiformes y cargados de polvo, que abandonan el recipiente metalúrgico, se suministran parcialmente a un proceso primario de eliminación de polvo y parcialmente a un proceso secundario de eliminación de polvo, en dispositivos separadores de polvos (11) asignados, caracterizado porque los gases de reacción suministrados al proceso secundario de eliminación de polvo circulan a través de un acumulador térmico (9) antes del proceso secundario de eliminación de polvo, y el calor de los gases de reacción se suministra al acumulador térmico, con una temperatura del gas de reacción que se encuentra por encima de la temperatura de la pared de los elementos acumuladores, y dicho calor acumulado se suministra nuevamente a los siguientes gases de reacción con una temperatura del gas de reacción que se encuentra por debajo de la temperatura de la pared de los elementos acumuladores

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2004/009522.

Solicitante: Siemens VAI Metals Technologies GmbH.

Nacionalidad solicitante: Austria.

Dirección: TURMSTRASSE 44 4031 LINZ AUSTRIA.

Inventor/es: HAMPEL,Alfred, ENGELMANN,Anton.

Fecha de Publicación: .

Fecha Solicitud PCT: 26 de Agosto de 2004.

Clasificación Internacional de Patentes:

- C21C5/40 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21C PROCESOS DEL HIERRO FUNDIDO, p. ej. AFINADO, FABRICACION DE HIERRO O ACERO DULCE; TRATAMIENTO DE LAS ALEACIONES FERROSAS EN ESTADO LIQUIDO. › C21C 5/00 Fabricación de acero al carbono, p. ej. acero suave, acero medio o acero moldeado. › Extractores o separadores de gases residuales o polvo de los convertidores.

- F27B1/22 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 1/00 Hornos de cuba u hornos verticales similares o con un predominio vertical (para el precalentamiento, la cocción, la calcinación o el enfriamiento de la cal, magnesia o dolomita C04B 2/12). › Disposición de los cambiadores de calor (cambiadores de calor en general F28C, F28D).

- F27B3/26 F27B […] › F27B 3/00 Hornos de solera, p. ej. hornos de reverbero (F27B 9/00 - F27B 15/00, F27B 21/00 tienen prioridad ); Hornos de arco eléctrico. › Disposición de los cambiadores de calor.

- F27D17/00B2

- F27D19/00 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › Disposición de los dispositivos de control.

Clasificación PCT:

- B01D39/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › Sustancia filtrante para fluidos líquidos o gaseosos.

- B01D46/00 B01D […] › Filtros o procedimientos especialmente modificados para la separación de partículas dispersas en gases o vapores (elementos filtrantes B01D 24/00 - B01D 35/00; sustancia filtrante B01D 39/00; su regeneración en el exterior de los filtros B01D 41/00).

- C21C5/38 C21C 5/00 […] › Eliminación de polvo o gases residuales.

- F27D17/00 F27D […] › Dispositivos para la utilización del calor perdido (cambiadores de calor en sí F28 ); Dispositivos para la utilización o eliminación de los gases residuales (eliminación de humo en general B08B 15/00).

- F28D17/00 F […] › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28D INTERCAMBIADORES DE CALOR, NO PREVISTOS EN NINGUNA OTRA SUBCLASE, EN LOS QUE LOS MEDIOS QUE INTERCAMBIAN CALOR NO ENTRAN EN CONTACTO DIRECTO (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; calentadores de fluidos que tienen medios para producir y transferir calor F24H; hornos F27; partes constitutivas de los aparatos intercambiadores de calor de aplicación general F28F ); APARATOS O PLANTAS DE ACUMULACION DE CALOR EN GENERAL. › Aparatos cambiadores de calor regenerativos en los cuales un agente o un cuerpo intermediario de transferencia térmica, fijo, es puesto en contacto sucesivamente con cada uno de los medios que intercambian calor, p. ej. utilizando partículas granulares.

Clasificación antigua:

- B01D39/00 B01D […] › Sustancia filtrante para fluidos líquidos o gaseosos.

- B01D46/00 B01D […] › Filtros o procedimientos especialmente modificados para la separación de partículas dispersas en gases o vapores (elementos filtrantes B01D 24/00 - B01D 35/00; sustancia filtrante B01D 39/00; su regeneración en el exterior de los filtros B01D 41/00).

- C21C5/38 C21C 5/00 […] › Eliminación de polvo o gases residuales.

- F27D17/00 F27D […] › Dispositivos para la utilización del calor perdido (cambiadores de calor en sí F28 ); Dispositivos para la utilización o eliminación de los gases residuales (eliminación de humo en general B08B 15/00).

- F28D17/00 F28D […] › Aparatos cambiadores de calor regenerativos en los cuales un agente o un cuerpo intermediario de transferencia térmica, fijo, es puesto en contacto sucesivamente con cada uno de los medios que intercambian calor, p. ej. utilizando partículas granulares.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre.

PDF original: ES-2361834_T3.pdf

Fragmento de la descripción:

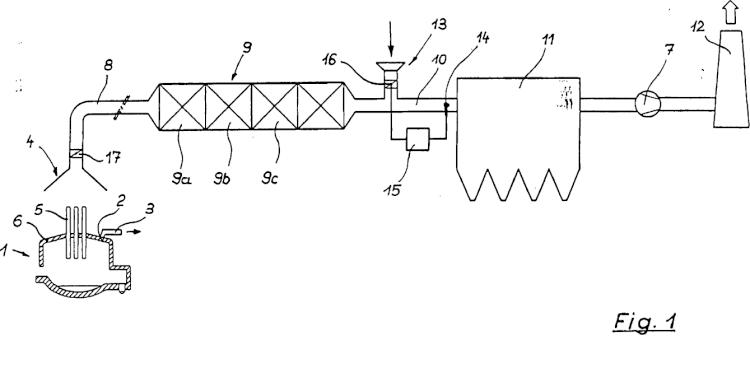

La presente invención hace referencia a un método para la recolección y el tratamiento de gases de reacción de instalaciones de producción de metales fundidos, en donde en un recipiente metalúrgico se introducen sustancias de aplicación metalíferas en forma sólida o líquida, y dichas sustancias reaccionan bajo la acción de combustibles y materiales de reacción, y los gases de reacción calientes, gaseiformes y cargados de polvo, que abandonan el recipiente metalúrgico, se suministran parcialmente a un proceso primario de eliminación de polvo y parcialmente a un proceso secundario de eliminación de polvo, en dispositivos separadores de polvos asignados, así como una instalación eliminadora de polvo para dicho fin.

En un proceso primario de eliminación de polvo, los gases de reacción que se producen durante un proceso continuo de producción de metal, se enfrían y se liberan del polvo, mientras que en un proceso secundario de eliminación de polvo se continúan procesando preferentemente los gases de reacción que ascienden durante la carga de recortes de metal y arrabio.

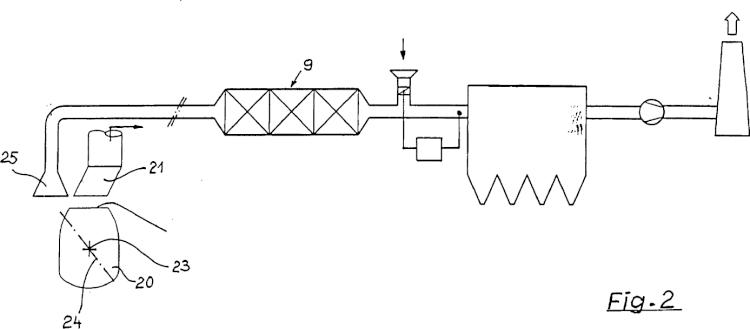

En particular, la presente invención hace referencia a un método para el tratamiento de gases de reacción de instalaciones para la producción de acero y a las instalaciones eliminadoras de polvo necesarias para ello, en donde las sustancias de aplicación que contienen hierro, como por ejemplo, arrabio, recortes de metal, mineral de hierro, etc., se introducen de forma sólida o líquida en un convertidor para la producción de acero, un horno de arco, un horno de cubilote o en un recipiente metalúrgico similar, y se produce acero bajo la acción de combustibles y materiales de reacción, como por ejemplo, carbón, oxígeno, gas natural, diferentes formadores de escoria y añadiduras de aleación. Los gases de reacción que resultan en grandes cantidades durante el proceso de producción, se conducen directamente desde el recipiente metalúrgico o se aspiran en gran parte por encima del recipiente metalúrgico, y se continúan procesando en un proceso primario y un proceso secundario de eliminación de polvo, en donde se realiza una amplia eliminación de polvo de los gases de reacción, antes de que dichos gases de reacción se suministren para una combustión (quemado) o para la acumulación (en el caso de un valor calorífico suficiente de los gases de reacción).

De las patentes US-A 4,050,682 y DE-C 22 39 578, ya se conocen un método de esta clase y un dispositivo correspondiente con dicho método, para la recolección y el tratamiento de gases de reacción de un convertidor para la producción de acero. Los gases de reacción del convertidor, por una parte, durante el proceso de producción continuo se conducen a una instalación primaria de eliminación de polvo y allí se continúan procesando, y por otra parte, durante la fase de carga en la que el convertidor adopta una posición apropiada, se desvía a una instalación secundaria de eliminación de polvo, y allí se suministra para otro procesado. En la instalación primaria de eliminación de polvo, los gases de reacción que resultan continua y esencialmente en cantidades ampliamente predeterminables, que dependen de las sustancias de aplicación, se recolectan en una campana de aspiración refrigerada que cubre en gran parte la boca del convertidor, y se liberan de la carga de polvo y se enfrían en un proceso de eliminación de polvo de una pluralidad de etapas, en general de dos etapas, en lavadores, preferentemente lavadores Venturi, y a continuación, se suministra para una combustión en una antorcha. Durante la carga de las sustancias de aplicación, en particular en la carga de recortes de metal, por una parte, se produce una carga de polvo más elevada, y por otra parte, un proceso de combustión repentino de las impurezas cargadas con los recortes de acero, como laca, aceites, plásticos, etc. Los gases de reacción que surgen de esta manera, del recipiente del convertidor apropiado, se recolectan en otra campana de aspiración de la instalación secundaria de eliminación de polvo, dispuesta con una distancia por encima del convertidor, y desde allí se suministra a un procesado posterior. Dicho flujo de gas de reacción, que resulta durante los tiempos de carga reducidos con el recipiente del convertidor volcado, también se suministra a un lavador, en donde el canal de circulación previsto para la transportación del gas de reacción desemboca entre el primero y el segundo lavador de las instalaciones primarias de eliminación de polvo, en dichas instalaciones. Además, de la patente DE-C 22 39 578 se conoce el suministro de los gases de reacción depurados y enfriados a un acumulador de gas, y el suministro de dichos gases como gases activos para otro uso.

Las instalaciones primarias de eliminación de polvo con materiales de revestimiento refractario para los gases de escape, se muestran en los documentos US3395512A, US3183960A y FR1477725A.

Cuando el recipiente metalúrgico para la producción de metales fundidos se conforma mediante un horno de arco eléctrico, los gases de reacción se aspiran durante el proceso de fundición continuo, generalmente a través de un orificio de la tapa del recipiente del horno, y se suministra a una instalación primaria de eliminación de polvo. Durante la carga de sustancias de aplicación en los hornos de arco, que consisten esencialmente en recortes de metal, hierro reducido directamente y hierro briqueteado en caliente, la tapa del horno se encuentra generalmente girada y los gases de reacción ascendentes son recogidos por una así denominada "campana de techo”, y se suministran a una instalación secundaria de eliminación de polvo. Las instalaciones eliminadoras de polvo se encuentran montadas de forma análoga a las instalaciones montadas en recipientes de convertidores.

Sin embargo, las instalaciones eliminadoras de polvo como se conocen, por ejemplo, de la patente US-A 4,050,682, no se han desarrollado en relación con las exigencias actuales, en particular en relación con la carga de recortes de acero de mala calidad, debido a un alto porcentaje de impurezas. Con el requerimiento de un amplio reciclado de vehículos a motor y de desechos de aparatos domésticos (electrodomésticos), los recortes de metal se proporcionan en cantidades considerables con sustancias acompañantes que presentan un alto porcentaje de hidrocarburos, como por ejemplo, plásticos, lacas, o sustancias orgánicas, aceites, etc., así como aluminio y cinc, mediante los cuales se liberan grandes cantidades de calor durante la combustión. Dichos recortes de metal cargados presentan adicionalmente un grado de humedad elevado (agua, nieve). Durante la carga, dichos recortes de metal se someten al contacto directo con metal fundido, en donde esto se produce, en el caso de un horno de arco eléctrico, mediante la carga en forma de cesto sobre un baño fundido, y en el caso de un convertidor de soplado, ya sea mediante la carga de metal líquido en un recipiente para recortes o mediante la carga de recortes de metal en un baño fundido existente. Mediante la acción repentina de calor en un tiempo muy reducido, surgen productos de descomposición como CO, H2, CH4 o productos similares y gases de combustión, que salen del recipiente metalúrgico y se mezclan con el aire del ambiente. La fracción de dichos productos de descomposición y la temperatura en el ambiente del recipiente metalúrgico, son lo suficientemente elevadas como para iniciar una combustión directa de dichos productos de descomposición, para generar una cantidad considerable de gases de reacción y una generación de calor significante en dicha zona. El sistema secundario de eliminación de polvo, en particular la campana de techo del horno de arco y la campana de aspiración secundaria de un convertidor para la producción de acero, están diseñadas para la amplia recolección y la desviación de dichos gases de reacción, con el fin de evitar la acumulación de calor en la fábrica de acero y las contaminaciones en el interior y en el exterior de dicha zona.

En el sistema secundario de eliminación de polvo, se disponen dispositivos separadores de polvo (filtros de polvo) para la depuración del gas, para los cuales la temperatura de entrada del gas no debe exceder los 130° C a 160°C, debido a su forma constructiva. En los últimos años, muchos productores de acero y fabricantes de metales no férricos han elevado su porcentaje de empleo de recortes de metal, en donde ha aumentado considerablemente, en particular, la fracción de recortes de metal contaminados con sustancias inflamables. Dichas circunstancias conducen a emisiones de energía de los recipientes metalúrgicos esencialmente mayores, durante la... [Seguir leyendo]

Reivindicaciones:

1. Método para la operación de una instalación eliminadora de polvo, de acuerdo con la reivindicación 9, para la recolección y el tratamiento de gases de reacción de una instalación de producción de metales fundidos, en donde en un recipiente metalúrgico se introducen sustancias de aplicación metalíferas en forma sólida o líquida, y dichas sustancias reaccionan bajo la acción de combustibles y materiales de reacción, y los gases de reacción calientes, gaseiformes y cargados de polvo, que abandonan el recipiente metalúrgico, se suministran parcialmente a un proceso primario de eliminación de polvo y parcialmente a un proceso secundario de eliminación de polvo, en dispositivos separadores de polvos (11) asignados, caracterizado porque los gases de reacción suministrados al proceso secundario de eliminación de polvo circulan a través de un acumulador térmico (9) antes del proceso secundario de eliminación de polvo, y el calor de los gases de reacción se suministra al acumulador térmico, con una temperatura del gas de reacción que se encuentra por encima de la temperatura de la pared de los elementos acumuladores, y dicho calor acumulado se suministra nuevamente a los siguientes gases de reacción con una temperatura del gas de reacción que se encuentra por debajo de la temperatura de la pared de los elementos acumuladores.

2. Método de acuerdo con la reivindicación 1, caracterizado porque del 20% al 70%, preferentemente del 25% al 50% de la cantidad de calor transportada por los gases de reacción se acumula en el acumulador térmico, y a continuación, es suministrada nuevamente por dicho acumulador.

3. Método de acuerdo con la reivindicación 1 ó 2, caracterizado porque mediante el calor suministrado por los gases de reacción a los elementos acumuladores, la temperatura de los gases de reacción desciende a una temperatura de la entrada del filtro de polvo, preferentemente menor a 180°C.

4. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque se suministra un gas de enfriamiento a los gases de reacción después de la circulación a través del acumulador térmico y antes de la entrada en el dispositivo separador de polvo, y la temperatura de los gases de reacción desciende a una temperatura de la entrada del filtro de polvo, preferentemente menor a 180°C.

5. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque los gases de reacción descienden a una temperatura de la entrada del filtro de polvo, en un rango de temperatura de entre 130°C y 160°C.

6. Método de acuerdo con una de las reivindicaciones 4 ó 5, caracterizado porque el valor real de la temperatura de la entrada del filtro de polvo se mide continuamente, y la cantidad del gas de enfriamiento mezclado con el gas de reacción se regula en relación con dicha medición.

7. Método de acuerdo con una de las reivindicaciones 4 a 6, caracterizado porque como gas de enfriamiento se emplea aire de enfriamiento.

8. Método de acuerdo con la reivindicación 1, caracterizado porque los elementos acumuladores (33) del acumulador térmico (9) presentan, al menos, 0,5 m2 de superficie de refrigeración por 1 m3/s de caudal de gas de reacción.

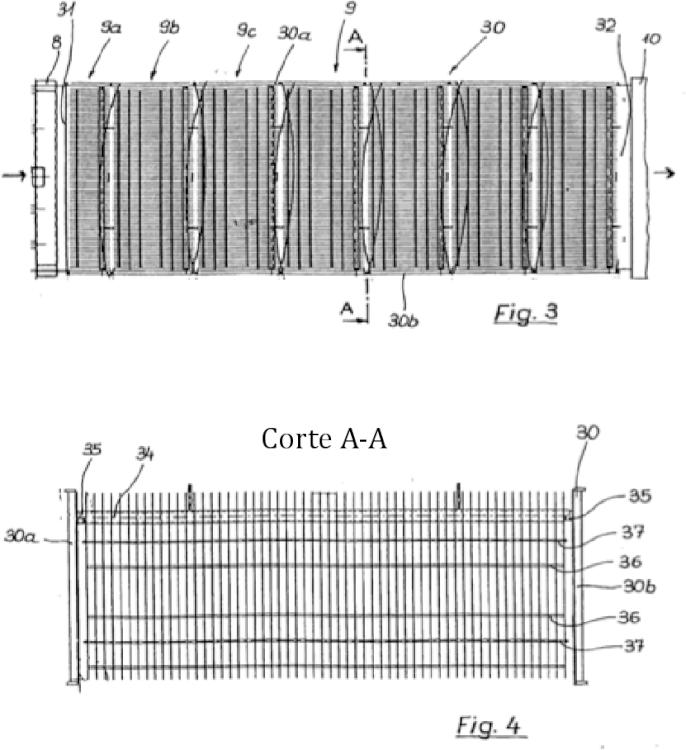

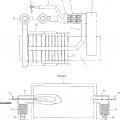

9. Instalación eliminadora de polvo para la recolección y el tratamiento de gases de reacción de una instalación de producción de metales fundidos, en donde la instalación de producción comprende un recipiente metalúrgico para la recepción de sustancias de aplicación metalíferas en forma sólida o líquida y su reacción bajo la acción de combustibles y materiales de reacción, y al recipiente metalúrgico se le asignan una instalación primaria de eliminación de polvo y una instalación secundaria de eliminación de polvo para los gases de reacción calientes, gaseiformes y cargados de polvo, que abandonan el recipiente metalúrgico, que comprenden, al menos, una campana de aspiración (4, 25), un canal de circulación (8, 10) y un dispositivo separador de polvo (11), caracterizada porque en el canal de circulación (8, 10) de la instalación secundaria de eliminación de polvo, se encuentra dispuesto un acumulador térmico (9) para la recepción de calor del gas de reacción circulante, y para el suministro de calor al gas de reacción circulante, en donde el acumulador térmico (9) presenta elementos acumuladores, y en donde los elementos acumuladores del acumulador térmico (9) están conformados por placas de acumulación o barras de acumulación dispuestas paralelamente entre sí.

10. Instalación eliminadora de polvo de acuerdo con la reivindicación 9, caracterizada porque entre los elementos acumuladores adyacentes se encuentran dispuestos canales de circulación.

11. Dispositivo eliminador de polvo de acuerdo con una de las reivindicaciones 9 ó 10, caracterizado porque las placas de acumulación presentan un grosor de pared de 1 a 5 mm, y la distancia entre las placas de acumulación adyacentes asciende de 30 a 80 mm.

12. Instalación eliminadora de polvo de acuerdo con una de las reivindicaciones 9 a 11, caracterizada porque entre el acumulador térmico (9) y el dispositivo separador de polvo (11), se provee un dispositivo de entrada (13) para la introducción de un gas de enfriamiento en el canal de circulación (10).

13. Instalación eliminadora de polvo de acuerdo con la reivindicación 12, caracterizada porque al dispositivo

5 separador de polvo (11) se le asigna, en el lado de la entrada, un dispositivo (14) detector de temperatura que se encuentra conectado mediante señal con un regulador (15) para la regulación del dispositivo de entrada (13) para el gas de enfriamiento.

14. Instalación eliminadora de polvo de acuerdo con una de las reivindicaciones 8 a 13, caracterizada porque la

instalación secundaria de eliminación de polvo se asigna a un recipiente metalúrgico, el cual está conformado por un 10 convertidor (20), un horno de arco (1) o un horno de cubilote para la producción de acero.

Patentes similares o relacionadas:

Aparato de intercambio de calor ajustable y procedimiento de utilización, del 1 de Abril de 2020, de AMERIFAB, INC.: Sistema de intercambio de calor, que comprende: una tubería que incluye un tubo interior adecuado para transportar fluido refrigerante y un tubo exterior que […]

Unidad de almacenamiento térmico, del 17 de Julio de 2019, de SAINT-GOBAIN CENTRE DE RECHERCHES ET D'ETUDES EUROPEEN: Unidad de almacenamiento térmico que comprende: - un recinto que comprende unos orificios que permiten una introducción y una extracción de un fluido portador […]

Proceso con uso eficiente de energía e instalación para fundir materia vitrificable en un horno de fundición a llama directa, del 21 de Febrero de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Proceso para fundir materia vitrificable que comprende las etapas de: a) fundir una materia vitrificable en un horno de fundición a llama directa equipado […]

Instalación de producción de acero, del 26 de Noviembre de 2018, de Daou, Rafic Boulos: Instalación de producción de acero que comprende al menos: - un horno de arco eléctrico para fundir al menos cíclicamente materiales de carga que comprenden […]

Procedimiento de calentamiento en un horno utilizando un combustible de baja potencia calorífica, y horno que utiliza este procedimiento, del 30 de Septiembre de 2015, de FIVES STEIN: Procedimiento de control de un horno de calentamiento de productos siderúrgicos, en particular de desbastes planos, de desbastes cuadrados […]

Procedimiento de calentamiento en un horno utilizando un combustible de baja potencia calorífica, y horno que utiliza este procedimiento, del 30 de Septiembre de 2015, de FIVES STEIN: Procedimiento de control de un horno de calentamiento de productos siderúrgicos, en particular de desbastes planos, de desbastes cuadrados […]

Sistema de control de flujo térmico en horno eléctrico de arco, del 30 de Mayo de 2012, de GUIU LAPRESTA,JAVIER: Un procedimiento de precalentamiento de chatarra dentro de un reactor de horno de arco eléctrico por el que se obliga a un flujo de gas a descender […]

Sistema de control de flujo térmico en horno eléctrico de arco, del 30 de Mayo de 2012, de GUIU LAPRESTA,JAVIER: Un procedimiento de precalentamiento de chatarra dentro de un reactor de horno de arco eléctrico por el que se obliga a un flujo de gas a descender […]

APARATO DE COMBUSTION Y HORNO DE FUSION PARA METALES NO TERROSOS., del 16 de Febrero de 2006, de SANKEN SANGYO CO., LTD.: Un horno de fusión para metales no ferrosos para fundir cualquier metal no ferroso y para mantener el metal en forma líquida, que comprende un equipo de combustión que […]

HORNO PRESURIZADO PARA LA CALCINACIÓN DE ARENAS CALIZAS MEDIANTE UNA CÁMARA SUBTERRÁNEA DE COMBUSTIÓN INTERNA, del 20 de Diciembre de 2018, de BRICIO OCHOA, Francisco Javier: La presente invención es un Horno para calcinar arenas calizas y dolomíticas y obtener cal viva (CaO), Además cuenta con un sistema para hidratar la cal viva […]