Método para producir un sustrato revestido de acero inoxidable.

Un método para producir un acero inoxidable revestido, el método comprendiendo el laminado en caliente de un conjunto soldado para proporcionar una banda laminada en caliente;

el conjunto soldado comprendiendo una chapa de acero inoxidable soldada a una chapa de un material de revestimiento de aleación, caracterizado porque la chapa del material de revestimiento que está dispuesta en un hueco sobre una superficie de la chapa de acero inoxidable de tal modo que una parte saliente de la chapa de acero inoxidable define el hueco y rodea todo el borde periférico de la chapa del material de revestimiento, en donde en el conjunto soldado el espesor de la chapa del material de revestimiento tiene el mismo espesor de la parte saliente de la chapa de acero inoxidable, la parte saliente de la chapa de acero inoxidable inhibe alque el material de revestimiento se esparza más allá de un borde del acero inoxidable durante el laminado en caliente, y a la temperatura del laminado en caliente la resistencia en caliente del material de revestimiento de aleación es menor que la resistencia en caliente del acero inoxidable, en donde " resistencia en caliente" significa el límite elástico de un material a las temperaturas de laminado en caliente.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/017576.

Solicitante: ATI PROPERTIES, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1600 N.E. OLD SALEM ROAD, P.O. BOX 460 ALBANY, OREGON 97321 ESTADOS UNIDOS DE AMERICA.

Inventor/es: BERGSTROM,DAVID,S, SCHOTT,KRIS J, TARHAY,MARK A.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D39/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › Utilización de procedimientos que permitan el ensamblaje de objetos o de partes de objetos, p. ej. revestimiento con chapas, que no sea por chapado (remachado B21J; ensamblado de elementos por forjado o prensado al objeto de que formen una sola pieza B21K 25/00 ); Dispositivos de mandrinaje de tubos.

- B23K20/04 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 20/00 Soldadura no eléctrica por percusión u otra forma de presión, con o sin calentamiento, p. ej. revestimiento o chapeado. › por medio de un laminador.

- B23K33/00 B23K […] › Extremidades de piezas especialmente perfiladas para efectuar ensamblajes por soldadura sin fusión o por soldadura; Rellenado de las juntas continuas así formadas.

- B23P11/00 B23 […] › B23P OTROS PROCEDIMIENTOS PARA EL TRABAJO DEL METAL NO PREVISTOS EN OTRO LUGAR; OPERACIONES MIXTAS; MAQUINAS HERRAMIENTAS UNIVERSALES (dispositivos para el copiado o el control B23Q). › Ensamblado o desensamblado de piezas u objetos metálicos por procesos de trabajo del metal no previstos en otro lugar (ensamblado de chapas, tubos, barras o perfiles metálicos B21D 39/00; remachado B21J; soldeo o desoldeo con o sin fusión B23K; herramientas manuales para unir hilos o bandas metálicas B25B 25/00; ensamblado de piezas metálicas por adhesivos F16B 11/00).

PDF original: ES-2395262_T3.pdf

Fragmento de la descripción:

La presente divulgación se refiere a un método para hacer materiales revestidos de acero inoxidable.

DESCRIPCIÓN DE LOS ANTECEDENTES DE LA TECNOLOGÍA

En ciertas aplicaciones que requieren un material que combine alta resistencia a rotura con resistencia a la corrosión, se usan aleaciones revestidas. Un ejemplo común de una aleación revestida que presenta tensión de rotura y resistencia a la corrosión favorables incluye una capa de acero inoxidable revestida en sus superficies opuestas con una capa de níquel o una aleación en base a níquel (por ejemplo, una aleación que se compone predominantemente de níquel) . Aplicaciones en las que se usan tales materiales de revestimiento incluyen cisternas químicas, tubos de chimeneas, pilas, tuberías, intercambiadores de calor, tuberias para petróleo y gas, tanques para productos químicos, y utensilios de cocina. La capa de acero inoxidable proporciona resistencia relativamente alta, mientras que las capas de revestimiento de níquel o en base a níquel resisten a la corrosión bajo condiciones díficiles. Utilizar un acero inoxidable con revestimiento de doble capa de níquel de este tipo también tiene la ventaja de que el material compuesto es menos caro que ciertos aceros inoxidables superausteniticos de alta aleación y aleaciones de níquel que proporcionan propiedades parecidas de resistencia a la corrosión.

El proceso de revestimiento implica revestir un material de sustrato con bien una capa de revestimiento sencilla o con una capa de revestimiento en cada una de las superficies opuestas del sustrato. El proceso utilizado para producir una aleación de revestimiento puede unir la una (revestimiento sencillo) o las dos (revestimiento dual) capas de revestimiento al sustrato suficientemente para evitar la delaminación de las capas de revestimiento mientras están bajo condiciones de servicio. Se conocen diversos métodos de revestimiento.

Un método conocido para producir un acero inoxidable revestido se describe en la Patente U.S. Nº. 4.936.504.

Más especifícamente, la patente ’504 describe métodos de revestimiento de acero inoxidable con diversos materiales incluyendo cobre, níquel e invar (una aleación de 36% de níquel con hierro) . En general, la patente ’504 describe un método en el que se apilan juntas láminas del sustrato de acero inoxidable y los materiales de revestimiento y luego se laminan en una banda ancha apretada. Se calienta la banda ancha en un horno de vacío a alta temperatura durante un periodo prolongado, por lo cual se unen por difusión las láminas de materiales de revestimiento a las láminas de acero inoxidable. Se necesita energía significativa para operar el equipo de horno de vacío y mantener la banda ancha a temperatura elevada durante un periodo prolongado cuando se lleva a cabo el método de la patente ’504, y esto se suma sustancialmente al coste del material revestido terminado.

La Patente U.S. Nº. 5.183.198, describe un método para producir una chapa de acero revestido en el que una aleación de níquel y acero inoxidable es revestida sobre un sustrato en base a hierro comprendiendo 0.020 a 0.06% de carbono, 0.5% o menos de silicio, 1.0 a 1.8% de manganeso, 0.03% o menos de fósforo, 0.005% o menos de azufre,

0.08 a 0.15% de niobio, 0.005 a 0.03% de titanio, 0.05% o menos de aluminio y 0.002 a 0:006% de nitrógeno. (Todos estos porcentajes son porcentajes en peso a menos que se indique otra cosa) . Planchones del material de revestimiento y el material de sustrato son laminados a chapas de espesor prescrito. Tras suavizar, lavar y desengrasar todas las superficies de contacto de las chapas, un planchón de conjunto se prepara metiendo una chapa del material de sustrato en base a hierro entre dos chapas del material de revestimiento. La periferia de las chapas ensambladas es entonces soldada estanca y se usa una bomba de vacío para eliminar el aire entre las superficies de contacto de las chapas. El planchón de conjunto se calienta entonces al intervalo de 595°C a 677°C (1100° a 1250°F) y se somete a una o más etapas de laminación y enfriamiento para adherir los materiales y formar el producto revestido. En este caso, por

contraste con el método de la patente ’504, que utiliza un horno de vacío, la patente ’198 enseña crear un vacío únicamente en el espacio entre las superficies opuestas del material de revestimiento y el material del sustrato.

En otro método conocido de producir materiales revestidos, conocido como revestimiento por explosión, la energía controlada de un explosivo detonante se usa para crear una unión metalúrgica entre dos o más materiales similares o no similares. El revestimiento por explosión es un proceso de prensado en frío en el que peliculas contaminantes superficiales sobre los materiales a unir se expulsan plásticamente de los metales base como resultado de una colisión a alta presión de los dos metales. Durante la colisión ade alta velocidad de las chapas de metal se forma un chorro entre las dos chapas, y las peliculas superficiales contaminantes que son perjudiciales para establecer una unión metalúrgica son barridas en el chorro. Las chapas de metal, limpias de películas superficiales por la acción del chorro, se unen en un punto interno bajo la influencia de la muy elevada presión que se obtiene cerca del punto de colisión. Las primeras patentes emitido en este área incluyen las Patentes U.S. Nº. 3.233.312, 3.397.444, 3.493.353, y EP-A-0535817.

Cada uno de los métodos anteriores de revestimiento conocidos requiere el uso del aparato de vacío u otro equipo sofisticado. Además, el método de revestimiento de la patente ’504, por ejemplo, se limita a la producción de banda ancha relativamente fina y requiere por separado laminación en caliente y en frio de los materiales de sustrato y revestimiento a forma de lámina antes de la operación de revestimiento. Con respecto al revestimiento por explosión, el proceso es tipicamente costoso y de mucha mano de obra, necesita el uso de materiales explosivos peligrosos, y puede dar lugar a una interfaz ondulada, no uniforme entre las capas de revestimiento y del sustrato, que puede ser inadecuada para ciertas aplicaciones.

La Patente US Nº. 2, 932, 886 divulga un método de producir una chapa de acero con revestimiento grueso que comprende formar un planchón base metálico de acero con una depresión formada por una parte elevada que se extiende lateralmente desde los lados del mismo, montar en dicha depresión un planchón de revestimiento de un metal no corrosivo con un coeficiente de dilatación mayor que el de dicho planchón base y con un espesor sustancialmente mayor que la profundidad de la depresión, dejando un hueco entre las partes elevadas de dicho planchón base y los bordes laterales de dicho planchón de revestimiento, llenando al menos parcialmente dicho hueco con varillas de metal maleable, sellar dicho hueco depositando material de soldadura en dicho hueco, calentar, laminar, recalentar y relaminar el conjunto hasta un espesor final de chapa.

La publicación de patente japonesa nº. 2000153372 divulga una chapa de acero revestida de cobre o aleación de cobre.

La patente del Reino Unido nº. 847.103 divulga un método de hacer una palanquilla bimetálica que comprende ensamblar componentes de palanquilla en una relación de caras enfrentadas y sellar la junta entre los componentes.

Por consiguiente, sería ventajoso proporcionar un método alternativo para revestir acero inoxidable y otros materiales con materiales de aleación de revestimiento. Tal método alternativo preferiblemente no necesita el uso de un horno de vacío, equipo de revestimiento por explosión, ni otro equipo complejo de producción.

RESUMEN

Un aspecto de la presente divulgación se dirige a un método novedoso de producir un acero inoxidable revestido, el método comprendiendo laminar en caliente un conjunto soldado para proporcionar una banda laminada en caliente, el conjunto soldado comprendiendo una chapa de acero inoxidable soldada a una chapa de un material aleado de revestimiento, la chapa del material de revestimiento estando dispuesta en un hueco sobre una superficie de la chapa de acero inoxidable de forma que una parte saliente de la chapa de acero inoxidable define el hueco y rodea todo el borde periférico de la chapa del material de revestimiento, donde en el conjunto soldado el espesor de la chapa del material de revestimiento tiene el mismo espesor de la parte saliente de la chapa de acero inoxidable, la parte saliente de la chapa de acero inoxidable inhibe la extensión del material de revestimiento más allá de un borde del acero inoxidable durante la laminación en caliente, y a la temperatura de laminación... [Seguir leyendo]

Reivindicaciones:

1. Un método para producir un acero inoxidable revestido, el método comprendiendo el laminado en caliente de un conjunto soldado para proporcionar una banda laminada en caliente; el conjunto soldado comprendiendo una chapa de acero inoxidable soldada a una chapa de un material de revestimiento de aleación, caracterizado porque la chapa del material de revestimiento que está dispuesta en un hueco sobre una superficie de la chapa de acero inoxidable de tal modo que una parte saliente de la chapa de acero inoxidable define el hueco y rodea todo el borde periférico de la chapa del material de revestimiento, en donde en el conjunto soldado el espesor de la chapa del material de revestimiento tiene el mismo espesor de la parte saliente de la chapa de acero inoxidable, la parte saliente de la chapa de acero inoxidable inhibe alque el material de revestimiento se esparza más allá de un borde del acero inoxidable durante el laminado en caliente, y a la temperatura del laminado en caliente la resistencia en caliente del material de revestimiento de aleación es menor que la resistencia en caliente del acero inoxidable, en donde " resistencia en caliente" significa el límite elástico de un material a las temperaturas de laminado en caliente.

2. El método de la reivindicación 1, en donde la chapa de acero inoxidable está compuesta de un material seleccionado de acero inoxidable T-316L, acero inoxidable T-316, acero inoxidable T304L y acero inoxidable T-304.

3. El método de la reivindicación 1, en donde el material de revestimiento es seleccionado del gurpo que consta de níquel, una aleación de níquel, cobre, una aleación de cobre, y un acero inoxidable.

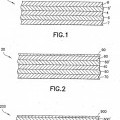

4. El método de la reivindicación 1, en donde el acero inoxidable revestido es un acero inoxidable de revestimiento doble, y el conjunto soldado comprende dos chapas de un material de revestimiento de aleación, cada chapa del material de revestimiento incluyendo un borde periférico, cada chapa del material de revestimiento dispuesta en un hueco en cada una de las superficies opuestas de la chapa de acero inoxidable, de tal modo que una parte saliente de la chapa de acero inoxidable define el hueco en la particular superficie de la chapa de acero inoxidable y rodea todo el borde periférico de la chapa de material de revestimiento en el hueco, donde en el conjunto soldado el espesor de cada una de las chapas de material de revestimiento tiene el mismo espesor de la parte saliente de la chapa de acero inoxidable, y a la temperatura del laminado en caliente la resistencia en caliente del material de revestimiento de aleación es menor que la resistencia en caliente del acero inoxidable.

5. El método de la reivindicación 1, que además comprende:

opcionalmente recocer la banda laminada en caliente; y

laminar en frío la banda laminada en caliente hasta una tira revestida con un calibre deseado.

6. El método de la reivindicación 1, en el que el acero inoxidable revestido es una tira de acero inoxidable con revestimiento doble, el método comprendiendo:

proporcionar un conjunto soldado que comprende:

disponer una chapa de un material de revestimiento seleccionado de níquel y una aleación de níquel dentro de un hueco en cada superficie opuesta de una chapa de acero inoxidable de tal modo que un margen saliente en cada superficie opuesta de la capa de acero inoxidable define el hueco sobre esa superficie y rodea todo el borde periférico de la chapa del material de revestimiento dentro del hueco, en donde en el conjunto soldado el espesor de la chapa del material de revestimiento tiene el mismo espesor que la parte saliente de la chapa de acero inoxidable; y

soldar cada chapa del material de revestimiento al margen saliente adyacente de la chapa de acero inoxidable; y

laminar en caliente el conjunto soldado para proporcionar una banda laminada en caliente; y

laminar en frío la banda laminada en caliente a un calibre deseado, donde a la temperatura de laminado en caliente la resistencia en caliente del material de revestimiento es menor que la resistencia en caliente del acero inoxidable.

Patentes similares o relacionadas:

Acero de varias capas y procedimiento de producción de acero de varias capas, del 15 de Junio de 2016, de The University of Tokyo: Acero de varias capas que comprende una combinación de dos tipos de aceros laminados y tratados con calor, teniendo cada uno de ellos una composición química […]

Método de producción de un artículo soldado de aleación basado en platino reforzada por dispersión con soldadura en dos etapas, del 20 de Abril de 2016, de UMICORE AG & CO. KG: Un proceso para producir un artículo soldado de material laminar de aleación basado en platino reforzado por dispersión que comprende las etapas de - proporcionar […]

Artículo de acero de doble dureza y método de fabricación, del 9 de Marzo de 2016, de ATI PROPERTIES, INC.: Un articulo de acero de doble dureza , que comprende:

una primera aleacion de acero endurecible al aire que tiene una primera dureza de aleacion;

una segunda […]

Artículo de acero de doble dureza y método de fabricación, del 9 de Marzo de 2016, de ATI PROPERTIES, INC.: Un articulo de acero de doble dureza , que comprende:

una primera aleacion de acero endurecible al aire que tiene una primera dureza de aleacion;

una segunda […]

Procedimiento para la producción de un material compuesto de fricción, del 9 de Abril de 2014, de WICKEDER WESTFALENSTAHL GMBH: Procedimiento para la producción de un material compuesto, que comprende un soporte y por lo menos una capa superpuesta unida firmemente […]

Procedimiento para la fabricación de una placa metálica con un elemento de calentamiento empotrado, así como placa metálica fabricada según el mismo, del 3 de Diciembre de 2013, de Alinox AG: Procedimiento para la fabricación de una placa metálica con por lo menos un elemento de calentamientoempotrado mediante las etapas siguientes: a) disponer […]

Procedimiento para la producción de una pieza constructiva a partir de un producto aplanado de titanio para usos a altas temperaturas con aplicación de una capa de aluminio sobre por lo menos un lado del producto aplanado de titanio mediante chapado por laminación y laminación en frío, del 28 de Agosto de 2013, de WICKEDER WESTFALENSTAHL GMBH: Procedimiento para la producción de una pieza constructiva para usos a altas temperaturas, a partir de unproducto aplanado de titanio producido […]

Procedimiento para la producción de una pieza constructiva a partir de un producto aplanado de titanio para usos a altas temperaturas con aplicación de una capa de aluminio sobre por lo menos un lado del producto aplanado de titanio mediante chapado por laminación y laminación en frío, del 28 de Agosto de 2013, de WICKEDER WESTFALENSTAHL GMBH: Procedimiento para la producción de una pieza constructiva para usos a altas temperaturas, a partir de unproducto aplanado de titanio producido […]

UN PROCEDIMIENTO PARA PRODUCIR UN TUBO METÁLICO REVISTIENDO CON RODILLOS AL MENOS DOS PERFILES PARA FORMAR AL MENOS TRES CANALES, del 8 de Febrero de 2012, de AURUBIS AG: Un procedimiento de producir un tubo metálico que comprende tres o más canales (7a-c) para la conducción de un fluido, en el que el procedimiento […]

COMPONENTES METÁLICOS REVESTIDOS CON CARACTERÍSTICAS DE CONDUCTIVIDAD TÉRMICA UNIFORME Y PROCEDIMIENTO PARA SU FABRICACIÓN, del 29 de Abril de 2011, de ALL-CLAD METALCRAFTERS LLC: Recipiente de cocción fabricado de una lámina de metal compuesto multicapa modelada , la mencionada lámina de compuesto que comprende una […]

COMPONENTES METÁLICOS REVESTIDOS CON CARACTERÍSTICAS DE CONDUCTIVIDAD TÉRMICA UNIFORME Y PROCEDIMIENTO PARA SU FABRICACIÓN, del 29 de Abril de 2011, de ALL-CLAD METALCRAFTERS LLC: Recipiente de cocción fabricado de una lámina de metal compuesto multicapa modelada , la mencionada lámina de compuesto que comprende una […]