MÉTODO PARA PRODUCIR SUPERFICIES POROSAS EN COMPONENTES METÁLICOS.

Un método para aumentar la porosidad superficial de un cuerpo metálico,

en el que el cuerpo metálico es una aleación metálica que comprende por lo menos uno de los metales Fe, Cu, Co, Cr, Ti, Ta, Mo, Mn y Si como componente principal o como un aditivo, y en el que en una primera etapa del método el cuerpo metálico es tratado en una atmósfera para tratamiento térmico, y sobre una superficie del cuerpo metálico se crea una capa superficial que contiene por lo menos una sustancia no metálica, más preferiblemente C, O, N, S o P, y en el que la capa superficial es creada por una reacción entre ciertos componentes de la atmósfera de tratamiento y la superficie del cuerpo metálico y en el que subsiguientemente, en una segunda etapa del método, por lo menos una de las sustancias no metálicas contenidas en la capa superficial es eliminada por lo menos en parte desde la capa superficial, caracterizado porque el cuerpo metálico en la segunda etapa del método es modificado en una atmósfera que contiene hidrógeno y/o monóxido de carbono como agente de reducción

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07018848.

Solicitante: LINDE AG.

Nacionalidad solicitante: Alemania.

Dirección: KLOSTERHOFSTRASSE 1 80331 MUNCHEN ALEMANIA.

Inventor/es: Laumen,Christoph, Salwén,Anders,Dr, Wiberg,Sören.

Fecha de Publicación: .

Fecha Solicitud PCT: 25 de Septiembre de 2007.

Clasificación PCT:

- B05D3/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05D PROCEDIMIENTOS PARA APLICAR MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL (transporte de objetos en los baños de líquidos B65G, p. ej.. B65G 49/02). › B05D 3/00 Tratamiento previo de superficies sobre las que los líquidos u otros materiales fluidos van a ser aplicados; Tratamiento ulterior de los revestimientos aplicados, p. ej. tratamiento intermedio de un revestimiento ya aplicado, para preparar las aplicaciones ulteriores de líquidos u otros materiales fluidos. › por otros medios químicos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2357972_T3.pdf

Fragmento de la descripción:

El invento se refiere a un método para la modificación de la estructura en relieve de la superficie de un cuerpo metálico, más preferiblemente para aumentar la porosidad de la superficie.

Los aceros austeníticos inoxidables, después de su producción tienen con frecuencia una superficie metálica lisa sin 5 ninguna estructura en relieve y por lo tanto se pueden mojar frecuentemente solo con dificultades. Esta característica de mojadura tiene una influencia principal sobre la adhesión y la durabilidad de pinturas y revestimientos, es decir, que se manifiesta difícil la aplicación de revestimientos duraderos sobre tales superficies.

En la tecnología médica, se usan materiales biocompatibles tales como por ejemplo titanio, para producir implantes a partir de ellos. Con tales implantes, además, una superficie que es demasiado lisa también da como resultado unos 10 problemas que son difíciles de resolver. Entre éstos se encuentran, por ejemplo, un mal contacto entre el implante y el tejido humano en el que se ha implantado el implante.

En el artículo “Porous Metal Tubular Support for Solid Oxide Fuel Cell Design” [Soporte tubular metálico poroso para el diseño de celdas de combustible a base de óxidos sólidos], Electrochemical and Solid-State Letters, volumen 9, nº 9, páginas A427 hasta A429, Junio de 2006, se describe un método para la producción de un tubo poroso de níquel. Con 15 esta finalidad, el tubo de níquel es oxidado inicialmente y subsiguientemente reducido en una atmósfera de hidrógeno.

El documento de solicitud de patente de los EE.UU. 2002/198601 describe que un método dos etapas para aumentar la porosidad de un cuerpo metálico, que comprende la creación de una capa superficial que comprende oxígeno o nitrógeno, seguida por la eliminación de esta capa superficial mediante una reducción electrolítica.

La formación de poros en níquel a ciertas temperaturas y después de ciertos períodos de tiempo, se supone que es 20 debida a unas relaciones especiales entre la estabilidad térmica del NiO y las velocidades de difusión de los átomos de níquel y oxígeno en el níquel metálico y en el NiO.

Al contrario que la oxidación de níquel, en metales que contienen Fe o Co se forman no solamente un óxido sino más óxidos de los tipos MO, M2O3 y M3O4, con M = Fe o Co, con diferentes estabilidades térmicas, dependiendo de la temperatura de oxidación. Además, en aleaciones basadas en Fe o basadas en Co, se pueden formar unos óxidos que 25 se forman aleando unos elementos tales como Cr, Mo, Mn y Si, que hacen al cuadro incluso más complejo. Durante la reducción, la difusión de Fe o Co y de los elementos aleadores en la matriz y en los óxidos crea un cuadro extremadamente complicado.

Los mismos argumentos que para aleaciones basadas en Fe o en Co, se aplican también para otras aleaciones metálicas con adiciones de Cr, Fe, Cu, Co, Mo, Mn y Si, y para aleaciones basadas en Ta y Ti. 30

Por lo tanto, el objeto del presente invento es el de mostrar un método con el fin de aumentar la porosidad superficial de un cuerpo metálico de una aleación metálica que comprende por lo menos uno de los metales Fe, Cu, Co, Cr, Ti, Ta, Mo, Mn y Si.

El problema planteado por este objeto se resuelve mediante un método para la modificación de la estructura en relieve de la superficie de un cuerpo metálico, de acuerdo con la reivindicación 1. 35

Una característica del invento es la naturaleza de dos etapas del método. En una primera etapa del método, se crea una capa superficial sobre el cuerpo metálico, que tiene por lo menos un elemento no metálico o un compuesto que contiene un elemento no metálico. En la primera etapa del método, se instalan preferiblemente carbono, oxigeno, nitrógeno, azufre o fósforo en la capa superficial como elementos no metálicos. La creación de esta capa superficial no necesita tener lugar en una sola etapa sino también se llevar a cabo en varias etapas. 40

Después de esto, un elemento no metálico o un compuesto que contiene estos elementos no metálicos, se puede eliminar de nuevo parcial o totalmente desde la capa superficial en una segunda etapa del método. De esta manera, quedan lugares vacíos en la capa superficial, que traen con ellas una porosidad de la superficie. Esta segunda etapa del método, de eliminación de los elementos no metálicos y de la capa superficial, puede también tener lugar en una o varias etapas. 45

De acuerdo con una forma de realización preferida del invento no hay necesidad de ningún tratamiento final de la superficie después de la segunda etapa del método que antes se ha mencionado. En particular, la capa superficial no es sometida a un proceso de ataque químico ni a un proceso similar.

En una forma de realización preferida, la primera etapa del método y la segunda etapa del método consisten en varios pasos del método, en que en cada paso del método por lo menos una sustancia no metálica se deposita en la capa 50 superficial y/o se elimina desde la capa superficial. El cuerpo metálico puede, por ejemplo, ser modificado inicialmente en una atmósfera de tratamiento, de manera tal que un elemento no metálico es instalado en la superficie de dicho cuerpo, por ejemplo la superficie metálica es oxidada por medio de una reacción controlada con una atmósfera que contiene oxígeno. Después de esto, el cuerpo metálico es sometido de nuevo al mismo tratamiento, con el fin de llevar a

cabo una instalación adicional del elemento no metálico en la estructura en relieve de la superficie del cuerpo metálico, es decir, que en el ejemplo mencionado la superficie metálica sería expuesta a una reacción de oxidación adicional.

Lo mismo se aplica a la segunda etapa del método, la eliminación de los componentes no metálicos desde la capa superficial puede tener lugar similarmente en varios pasos. El recurso de dividir las dos etapas del método de la instalación o de la eliminación de los componentes no metálicos en varios pasos, es practicable de una manera más 5 preferible cuando se ha de instalar en, o eliminar desde, la superficie una mayor cantidad de estas sustancias no metálicas, pero un tratamiento prologando o más intenso del cuerpo metálico tiene unos efectos desventajosos sobre las propiedades del metal. Por medio de la mencionada división de una etapa del método en varios pasos, realizados en sucesión, se consigue un tratamiento más cuidadoso del cuerpo metálico.

La división de una etapa del método en varios pasos es también ventajosa si una pluralidad de diferentes sustancias se 10 ha de instalar en, o eliminar desde, la estructura en relieve de la superficie del cuerpo metálico. Con esta finalidad, las condiciones de reacción son optimizadas en un primer paso de manera tal que preferiblemente una cierta sustancia no metálica reacciona con la superficie del cuerpo metálico. En un segundo paso, las condiciones de reacción son modificadas, de manera tal que otra sustancia es integrada en la capa superficial. Pueden seguir unos pasos adicionales para la modificación controlada de la superficie. Desde luego, esto no se aplica solamente a instalación de 15 los elementos no metálicos en la superficie, sino también que se aplica a su eliminación en una segunda etapa del método.

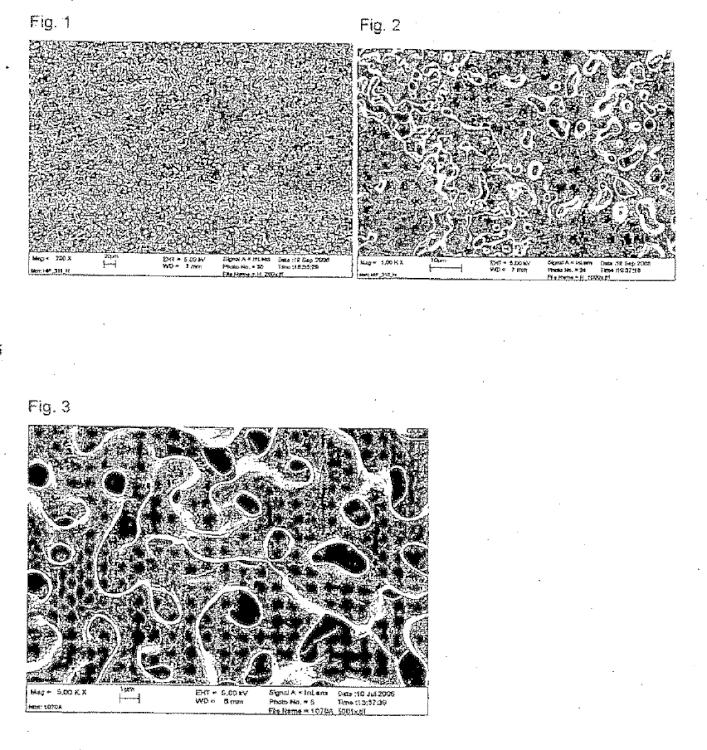

De manera preferente, el proceso en dos etapas de acuerdo con el invento, es decir la secuencia de las etapas primera y segunda del método, se lleva a cabo de manera repetida. Esto significa que una capa superficial porosa es creada inicialmente por medio de la deposición y la eliminación por lo menos parcial nuevamente de las sustancias 20 mencionadas. La superficie del cuerpo metálico previamente tratado de esta manera es sometida preferentemente una vez más al método de acuerdo con el invento en unas condiciones del método que se han cambiado. Como resultado, se puede producir una superficie con diferentes tamaños de los poros. Por ejemplo, una superficie estructurada en relieve de una manera basta, que tiene unas superficies internas con una estructura en relieve fina, se puede crear por medio de la elección apropiada de los parámetros del método. Tales superficies con porosidades bastas y finas son 25 ventajosas, por ejemplo, para la producción de superficies de intercambiadores de calor o superficies de convertidores catalíticos.

La deposición de los elementos o compuestos no metálicos que contienen a éstos y/o su eliminación desde la capa superficial se llevan a cabo preferentemente por medio de un tratamiento... [Seguir leyendo]

Reivindicaciones:

1. Un método para aumentar la porosidad superficial de un cuerpo metálico, en el que el cuerpo metálico es una aleación metálica que comprende por lo menos uno de los metales Fe, Cu, Co, Cr, Ti, Ta, Mo, Mn y Si como componente principal o como un aditivo, y en el que en una primera etapa del método el cuerpo metálico es tratado en una atmósfera para tratamiento térmico, y sobre una superficie del cuerpo metálico se crea una capa superficial que 5 contiene por lo menos una sustancia no metálica, más preferiblemente C, O, N, S o P, y en el que la capa superficial es creada por una reacción entre ciertos componentes de la atmósfera de tratamiento y la superficie del cuerpo metálico y en el que subsiguientemente, en una segunda etapa del método, por lo menos una de las sustancias no metálicas contenidas en la capa superficial es eliminada por lo menos en parte desde la capa superficial, caracterizado porque el cuerpo metálico en la segunda etapa del método es modificado en una atmósfera que contiene hidrógeno y/o monóxido 10 de carbono como agente de reducción.

2. El método de acuerdo con la reivindicación 1, caracterizado porque la primera etapa del método y/o la segunda etapa del método consisten en varios pasos del método, en el que en cada paso del método por lo menos una sustancia no metálica se deposita en la capa superficial y/o se elimina desde la capa superficial.

3. El método de acuerdo con una cualquiera de las reivindicaciones 1 ó 2, caracterizado porque la secuencia de las 15 etapas primera y segunda del método se lleva a cabo de una manera repetida.

4. El método de acuerdo con una cualquiera de las reivindicaciones 1 hasta 3, caracterizado porque la superficie del cuerpo metálico, en la primera etapa del método, es expuesta a una atmósfera oxidante y, en la segunda etapa del método es expuesta a una atmósfera reductora.

5. El método de acuerdo con la reivindicación 4, caracterizado porque el cuerpo metálico en la primera etapa del método 20 es oxidado en una atmósfera que contiene oxígeno, agua y/o dióxido de carbono como agente oxidante.

6. El método de acuerdo con la reivindicación 5, caracterizado porque la atmósfera oxidante tiene un contenido de oxígeno de por lo menos 50 %, de manera preferible de por lo menos 75 %, de manera particularmente preferible de por lo menos 90 %.

7. El método de acuerdo con una cualquiera de las reivindicaciones 1 hasta 6, caracterizado porque la atmósfera 25 reductora tiene un contenido de hidrógeno de por lo menos 75 %, de manera preferible de por lo menos 90 %, de manera particularmente preferible de por lo menos 99 %.

8. El método de acuerdo con una cualquiera de las reivindicaciones 1 hasta 7, caracterizado porque la superficie en la primera etapa del método es tratada durante un período de tiempo comprendido entre 10 y 200 minutos, de manera preferente comprendido entre 30 y 120 minutos. 30

9. El método de acuerdo con una cualquiera de las reivindicaciones 1 hasta 8, caracterizado porque la capa superficial es creada en la primera etapa de método a una temperatura comprendida entre 800 ºC y 1.300 ºC, de manera preferente comprendida entre 1.000 ºC y 1.200 ºC.

10. El método de acuerdo con una cualquiera de las reivindicaciones 1 hasta 9, caracterizado porque las superficies no metálicas son eliminadas de nuevo al menos en parte en la segunda etapa del método a una temperatura comprendida 35 entre 900 ºC y 1.400 ºC, de manera preferente comprendida entre 1.200 y 1.300 ºC.

11. El método de acuerdo con una cualquiera de las reivindicaciones 1 hasta 10, caracterizado porque la superficie de un cuerpo de un acero austenítico inoxidable, de una aleación de Co-Cr, de titanio, de tántalo, o de una aleación que contiene estas sustancias, está modificada.

12. El método de acuerdo con una cualquiera de las reivindicaciones 1 hasta 11, caracterizado porque la estructura en 40 relieve de la superficie de dispositivos para finalidades médicas o farmacéuticas, más preferiblemente de implantes, está modificada.

13. El método de acuerdo con una cualquiera de las reivindicaciones 1 hasta 12, caracterizado porque la porosidad de la superficie es aumentada y se deposita en los poros una sustancia activa, de manera más preferible una sustancia activa, que es activa de una manera médica o farmacéutica. 45

14. El método de acuerdo con una cualquiera de las reivindicaciones 1 hasta 13, caracterizado porque la aleación metálica es un acero aleado con cromo o un acero fino inoxidable.

Patentes similares o relacionadas:

Procedimiento para producir un conductor de polímero conductor, del 24 de Junio de 2020, de AI Silk Corporation: Un procedimiento de producción de un conductor de polímero conductor en el que un polímero conductor se adhiere a un material base (M), que comprende: un paso […]

Solución de tratamiento de superficies metálicas por conversión química exenta de cromo y flúor, método de tratamiento de superficie metálica, y método de revestimiento de superficie metálica, del 7 de Agosto de 2019, de HENKEL AG & CO. KGAA: Una solución de tratamiento de superficies metálicas por conversión química exenta de cromo y flúor que comprende: al menos un compuesto (A) seleccionado entre el grupo […]

Fibras de carbono y fibras de alto rendimiento para aplicaciones de compuestos, del 8 de Mayo de 2019, de Cytec Industries Inc: Un método para aplicar encolado sobre una fibra de carbono y minimizar la formación de vapor de disolvente, que comprende las etapas de: combinar un […]

Metalizado en plata en la fabricación de componentes electrónicos, del 10 de Abril de 2019, de MacDermid Enthone Inc: Una composicion para el metalizado en Ag de una superficie metalica, que comprende a) una fuente de iones Ag; b) un inhibidor de aminoacido de […]

FORMULACIÓN PARA EL MORDENTADO DE MATERIALES POLIMÉRICOS PREVIO AL RECUBRIMIENTO DE LOS MISMO, del 4 de Abril de 2019, de AVANZARE INNOVACION TENCOLOGICA S.L: La presente invención se refiere a una nueva formulación de baños de tratamiento de mordentado de polímeros previos a la metalización o recubrimiento […]

Método de tratamiento de la superficie de metal base, material metálico tratado por el método de tratamiento superficial y método de revestimiento del material metálico, del 4 de Abril de 2018, de CHEMETALL GMBH: Un metodo de tratamiento de superficies metalicas para mejorar la uniformidad de una pelicula de revestimiento por electrodeposicion catodica, en donde […]

Formulación para el mordentado de materiales poliméricos previo al recubrimiento de los mismos, del 12 de Diciembre de 2017, de AVANZARE INNOVACION TECNOLOGICA, S.L: La presente invención se refiere a una nueva formulación de baños de tratamiento de mordentado de polímeros previos a la metalización o recubrimiento […]

Método de tratamiento superficial de metal base, material metálico tratado por el método de tratamiento superficial y método de recubrimiento del material metálico, del 15 de Noviembre de 2017, de CHEMETALL GMBH: Un método de tratamiento superficial para mejorar la uniformidad de una película de recubrimiento por electrodeposición catódica, en la que el método de tratamiento […]