Método para producir un film resistente a la abrasión y film de acabado elaborable mediante este método.

Método para producir un film resistente a la abrasión (7, 9) destinado especialmente a la elaboración demateriales laminados resistentes a la abrasión para pavimentos o para superficies de muebles,

que comprende lassiguientes etapas de proceso:

- una primera etapa de aplicación (AI), en la cual un papel decorativo (1) se impregna con un producto (2) quecontiene una primera resina sintética,

- una segunda etapa de aplicación (All), en la cual se aplica sobre la impregnación húmeda (3húmedo) una capa(4húmeda) que contiene una segunda resina sintética y material en forma de partículas que disminuye la abrasión,

- una primera etapa de tratamiento térmico (BI) para endurecer parcialmente las resinas sintéticas y eliminar unaparte de la humedad del producto impregnado y recubierto (húmedo),

- una tercera etapa de aplicación (AIII), en la cual se aplica una capa de acabado (6húmeda) que contiene unatercera resina sintética,

- una etapa final de tratamiento térmico (BII) para eliminar la humedad y endurecer completamente las resinassintéticas,caracterizado

porque

como segunda resina sintética para aplicar en la segunda etapa (All) sobre el producto impregnado (3húmedo) se usauna mezcla de un sistema de lacado endurecible por isocianato y una resina de amino-formaldehído de curado ácidoa la cual, antes de la aplicación, se le incorpora un endurecedor basado en ácidos orgánicos y en isocianato parapromover la reticulación.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/057144.

Solicitante: DAKOR MELAMIN IMPRAGNIERUNGEN GMBH.

Nacionalidad solicitante: Alemania.

Dirección: GEWERBESTRASSE 15 72535 HEROLDSTATT ALEMANIA.

Inventor/es: BARWICH,STEFAN, SCHWEIZER,GUIDO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B32B27/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 27/00 Productos estratificados compuestos esencialmente de resina sintética. › como sustancia de impregnación, de pegado, o cubrimiento.

- B32B27/10 B32B 27/00 […] › de papel o cartón.

- B44C5/04 B […] › B44 ARTES DECORATIVAS. › B44C REALIZACION DE EFECTOS DECORATIVOS (procedimientos para aplicar líquidos u otros materiales fluidos a superficies en general B05D; conformación de materias plásticas o de sustancias en estado plástico B29C; procedimientos de impresión para imágenes-transferencia B41M 3/12; procedimientos termográficos de reproducción o de marcado B41M 5/00 ); MOSAICOS; MARQUETERIA (imitación de mosaicos o de marquetería B44F 11/04 ); COLOCACION DE PAPELES PINTADOS. › B44C 5/00 Procesos para la realización de objetos decorativos particulares. › Placas ornamentales, p. ej. paneles decorativos, placas decorativas.

- D21H19/82 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21H COMPOSICIONES DE PASTA; SU PREPARACION NO CUBIERTA POR LAS SUBCLASES D21C, D21D; IMPREGNACION O REVESTIMIENTO DEL PAPEL; TRATAMIENTO DEL PAPEL TERMINADO NO CUBIERTO POR LA CLASE B31 O LA SUBCLASE D21G; PAPEL NO PREVISTO EN OTRO LUGAR. › D21H 19/00 Papel cuché (cartón cuché D21J 1/08 ); Materiales de revestimiento (hojas de registro caracterizadas por el revestimiento usado para mejorar la receptividad de tinta, colorante o pigmento B41M 5/50). › superpuestos.

- D21H27/28 D21H […] › D21H 27/00 Papel especial no previsto en otro lugar, p. ej. obtenido por procedimientos de múltiples etapas. › tratadas de forma que se obtengan propiedades de resistencia específicas, p. ej. al uso o a la intemperie (agentes hidrófobos D21H 21/16).

PDF original: ES-2432796_T3.pdf

Fragmento de la descripción:

Método para producir un film resistente a la abrasión y film de acabado elaborable mediante este método La presente invención se refiere a un método como el definido en la reivindicación 1 para la elaboración de un film resistente a la abrasión, sobre todo para producir materiales laminados que sirvan de pavimento o superficies para mobiliario que sean resistentes a la abrasión, el cual consiste en un proceso que comprende las siguientes etapas: una primera etapa de aplicación, en la cual un papel decorativo se impregna con un producto que contiene una primera resina sintética, una segunda etapa de aplicación, en la cual se aplica sobre la impregnación húmeda una capa que contiene una segunda resina sintética y material en forma de partículas que disminuye la abrasión, una primera etapa de tratamiento térmico para el endurecimiento parcial de las resinas sintéticas y la eliminación parcial de la humedad de la impregnación aplicada, una tercera etapa de aplicación, en la cual se aplica una capa de acabado que contiene una tercera resina sintética, una etapa final de tratamiento térmico para eliminar la humedad.

Además la presente invención se refiere a un film de acabado resistente a la abrasión como el definido en la reivindicación 31, sobre todo para adherirlo a un soporte con el fin de elaborar un laminado formado por un papel, en concreto un papel decorativo, y por una capa de acabado de resina sintética endurecida, depositada por encima. De la patente europea EP 1 068 394 B1 se conoce un proceso de fabricación de materiales laminados para pavimentos o superficies resistentes a la abrasión para muebles, según el cual, en una primera etapa de aplicación se impregna un papel decorativo con un producto que contiene una primera resina sintética, en una segunda etapa de aplicación se aplica sobre la impregnación húmeda una capa que contiene una segunda resina sintética y material en forma de partículas que disminuye la abrasión y luego tiene lugar un tratamiento térmico para el endurecimiento parcial de las resina sintéticas y la eliminación parcial de la humedad de la impregnación aplicada.

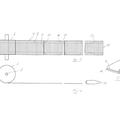

El documento citado se refiere concretamente a un método para impregnar papeles decorativos que se emplean en la fabricación de materiales laminados para pavimentos muy resistentes a la abrasión, el cual consiste en humectar e impregnar primero el papel decorativo con una resina amínica, regulando la cantidad de resina mediante rodillos dosificadores y proyectando luego sobre el papel decorativo húmedo una capa de una resina amínica en dispersión especial. El gramaje definitivo es del 100% hasta 250% respecto a la masa seca del papel soporte y la dispersión contiene material abrasivo. Como dispositivo técnico para la realización del proceso hay un canal de impregnación estándar de la firma VITS provisto de un cajón intercambiable, que a su vez consta de un rodillo expansor, un rodillo deflector, una abertura de boquilla con cubeta colectora, un par de rodillos de dosificación y rodillos aplicadores de alambre enrollado. El uso de un dispositivo de este tipo está descrito por ejemplo en el artículo técnico “New Method for ARP-Manufacturing” de E. Klas y W. Müller en los actos del simposio sobre laminados plásticos de la TAPPI de 2000, p. 157 – 165, donde la abreviatura ARP – también usada últimamente en el sector como atributo referente a la boquilla empleada – significa “Abrasion Resistant Prepreg” [Preimpregnado resistente a la abrasión]. Prepreg hace referencia a un material que ha sido previamente impregnado y sometido a un tratamiento térmico de presecado y endurecimiento parcial como el mencionado al principio.

El producto del proceso conocido, un papel decorativo con un recubrimiento uniforme constituido por una resina amínica con partículas de carburo de silicio, corindón u óxido de aluminio, sin ningún derivado celulósico, puede prensarse sobre un tablero soporte HDF en una prensa hidráulica de ciclo corto a 180ºC, manteniendo la presión durante 20 s, tal como está descrito en la patente. Un tablero de este tipo dio un valor IP de 12000 en un ensayo de abrasión según la norma DIN EN 13329.

En el ensayo de abrasión según la norma DIN EN 13329, las probetas fijadas en los soportes de un dispositivo especial de ensayo se someten a la acción de dos ruedas abrasivas provistas de tiras de papel de lija. Después de cada 100 vueltas se comprueba la abrasión de las probetas y después de cada 200 vueltas se renueva el papel de lija. El ensayo prosigue hasta alcanzar el llamado punto de abrasión inicial (IP) . Como tal se entiende aquél en que, según las condiciones definidas detalladamente en la norma, aparece por primera vez una abrasión claramente reconocible de una impresión decorativa existente en la probeta. El número de vueltas necesario para alcanzar este punto se registra y representa una medida de la resistencia a la abrasión. Luego la resistencia a la abrasión de un pavimento laminado se indica en clases según la tabla siguiente.

Tabla 1: división en clases de abrasión según la norma DIN EN 13329 15

Clase de abrasión Exigencia (valor IP) Número de vueltas Uso

AC1 al menos 900 Dormitorio

AC2 al menos 1500 Salón

AC3 al menos 2000 Vestíbulo, despacho pequeño

AC4 al menos 4000 Hotel

AC5 al menos 6000 Grandes almacenes

En la norma DIN EN 438 “Tableros decorativos laminados de alta presión (HPL) - Tableros a base de resinas endurecibles (estratificados) - Parte 2: determinación de las propiedades” también se encuentra una clasificación análoga.

En cuanto a la procesabilidad en la prensa del producto habitual, debe tenerse en cuenta lo siguiente: el tratamiento térmico que se efectúa tras la aplicación de la capa adicional de resina amínica con el material corpuscular reductor de la abrasión es, por una parte, un proceso de secado en el que se elimina el agua contenida en la masa de resina y por otra parte, simultáneamente, un proceso de curado polimérico, sobre todo por policondensación en solución. En este tratamiento térmico hay que elegir los parámetros técnicos de manera que no se produzca la reticulación completa de los monómeros, con el fin de que el producto impregnado y recubierto aún se pueda moldear y prensar aplicando presión y calor.

En el caso de las resinas fenólicas – que como las resinas amínicas, especialmente las de melanina-formaldehído (MF) y melanina-urea-formaldehído (MUF) , se obtienen por policondensación, empleando formaldehido como uno de los principales reactantes – durante la reacción escalonada se forma primero Resol, que es soluble en disolventes orgánicos y puede procesarse como resina de colada. A partir del Resol, por calentamiento, se forma Resitol, que con presión y calor aún se puede moldear y prensar, y luego por condensación posterior Resit, que es un material muy duro, reticulado, químicamente resistente y aislante. Aunque en su producción no se distinga conceptualmente entre los estados de Resol, Resitol y Resit como en los fenoplastos, los aminoplastos se sintetizan primero como prepolímeros oligoméricos que luego se reticulan para su uso definitivo. El grado de reticulación que debe tener la resina en el producto final, de acuerdo con el proceso según la patente EP 1 068 394 B1, corresponde por tanto al estado de Resitol de un fenoplasto. En el artículo anteriormente citado dicho estado se designa como “etapa B”.

Según la patente EP 1 068 394 B1, para mejorar la procesabilidad en la prensa se usan adicionalmente promotores de fluidez como poliglicoléteres, épsilon-caprolactama o butanodiol, que también sirven para mejorar la distribución del material corpuscular.

En la patente DE 199 01 525 A1 se describe un proceso del tipo mencionado al principio. En este caso se trata de un método de impregnación y recubrimiento de papel destinado a su empleo como capa de acabado de laminados resistentes a la abrasión, que consta de las etapas siguientes:

a) primero se impregna con resina una cinta continua de papel;

b) la cinta de papel se recubre por una cara con una masa que contiene una resina líquida y material abrasivo de tamaño de partícula fino, en concreto corindón;

c) se seca la cinta de papel recubierta;

d) sobre el recubrimiento se aplica una capa de acabado de resina líquida, exenta de partículas abrasivas;

e) se seca de nuevo la cinta de papel.

Con el proceso conocido debe poder evitarse que el producto recubierto produzca luego un desgaste prematuro en el utillaje y en las máquinas durante el prensado en caliente.

Ambos tipos de filmes, tanto el descrito en la patente EP 1 068 394... [Seguir leyendo]

Reivindicaciones:

1. Método para producir un film resistente a la abrasión (7, 9) destinado especialmente a la elaboración de materiales laminados resistentes a la abrasión para pavimentos o para superficies de muebles, que comprende las siguientes etapas de proceso:

una primera etapa de aplicación (AI) , en la cual un papel decorativo (1) se impregna con un producto (2) que contiene una primera resina sintética, una segunda etapa de aplicación (All) , en la cual se aplica sobre la impregnación húmeda (3húmedo) una capa (4húmeda) que contiene una segunda resina sintética y material en forma de partículas que disminuye la abrasión, una primera etapa de tratamiento térmico (BI) para endurecer parcialmente las resinas sintéticas y eliminar una parte de la humedad del producto impregnado y recubierto (5húmedo) , una tercera etapa de aplicación (AIII) , en la cual se aplica una capa de acabado (6húmeda) que contiene una tercera resina sintética, una etapa final de tratamiento térmico (BII) para eliminar la humedad y endurecer completamente las resinas sintéticas,

caracterizado porque como segunda resina sintética para aplicar en la segunda etapa (All) sobre el producto impregnado (3húmedo) se usa una mezcla de un sistema de lacado endurecible por isocianato y una resina de amino-formaldehído de curado ácido a la cual, antes de la aplicación, se le incorpora un endurecedor basado en ácidos orgánicos y en isocianato para promover la reticulación.

2. Método según la reivindicación 1, caracterizado porque la primera resina sintética utilizada en la primera etapa de aplicación (AI) contiene una resina amínica, en concreto un oligómero líquido de urea-formaldehído y/o de melanina-formaldehído.

3. Método según la reivindicación 1 o 2, caracterizado porque a la resina sintética utilizada en la primera etapa de aplicación (AI) se le añade antes de la impregnación una dispersión polimérica de uno o más homopolímeros de acrilato o metacrilato, de acetato de vinilo y/o copolímeros de estireno-acrilato, estireno-metacrilato, polibutadieno-estireno, preferiblemente en una cantidad de 5 hasta 120 partes en masa, con especial preferencia de 60 hasta 100 partes en masa, respecto a 100 partes en masa de resina amínica.

4. Método según una de las reivindicaciones 1 a 3, caracterizado porque la resina sintética utilizada en la primera etapa de aplicación (AI) contiene una mezcla de un ácido policarboxílico modificado y un alcohol polivalente como componente endurecedor y/o una dispersión acuosa de estireno-acrilato modificada con un ácido policarboxílico y un alcohol polivalente como componente endurecedor.

5. Método según una de las reivindicaciones 1 a 4, caracterizado porque a la resina sintética utilizada en la primera etapa de aplicación (AI) se le incorpora antes de la impregnación un endurecedor para promover la reticulación, en particular cloruro amónico o magnésico, ácido paratoluensulfónico o preferiblemente un endurecedor exento de cloruros a base de una sal inorgánica en solución acuosa en un intervalo de pH comprendido entre 6, 8 y 7, 4.

6. Método según una de las reivindicaciones 1 a 5, caracterizado porque a la resina sintética utilizada en la primera etapa de aplicación (AI) se le incorpora antes de la impregnación un coadyuvante de impregnación, en particular un tensioactivo aniónico como dietilenglicol o un glicoléter de alcohol graso.

7. Método según la reivindicación 6, caracterizado porque el contenido del coadyuvante de impregnación en la resina sintética empleada en la primera etapa de aplicación está comprendido aproximadamente entre 0, 1 y 0, 6% en masa, preferiblemente entre 0, 3 y 0, 5% en masa respecto al contenido en sólidos de la primera resina sintética o mezcla de resinas sintéticas.

8. Método según una de las reivindicaciones 1 a 7, caracterizado porque la viscosidad correspondiente se puede ajustar mediante la adición de agua, sobre todo para que la primera, segunda y/o tercera resina sintética tenga la viscosidad necesaria u óptima durante la impregnación y/o aplicación.

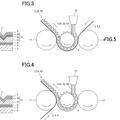

9. Método según una de las reivindicaciones 1 a 8, caracterizado porque en la primera etapa de aplicación (Al) el papel decorativo (1) se satura con la impregnación (2húmeda) que contiene la primera resina sintética, de tal manera, que la resina sintética se deposita en primer lugar sobre el dorso del papel decorativo (1) y luego, sin ninguna aplicación adicional, penetra en el papel decorativo (1) , y por último el papel decorativo (1) se carga de nuevo con la primera resina sintética en un tramo de inmersión.

10. Método según una de las reivindicaciones 1 a 9, caracterizado porque durante la primera etapa (Al) , para aplicar la impregnación (2) que contiene la primera resina

sintética, el gramaje se regula con la ayuda de rodillos dosificadores.

11. Método según una de las reivindicaciones 1 a 10, caracterizado porque la segunda resina sintética utilizada en la segunda etapa de aplicación (AII) y/o la tercera resina sintética utilizada en la tercera etapa de aplicación (AIII) lleva un oligómero líquido de melanina-formaldehído metilado.

12. Método según una de las reivindicaciones 1 a 11, caracterizado porque la segunda resina sintética utilizada en la segunda etapa de aplicación (AII) y/o la tercera resina sintética utilizada en la tercera etapa de aplicación (AIII) lleva una resina acrílica líquida hidroxilada o un poliol como 2, 2’- (éterdioxi-) dietanol o una resina de melanina metilolizada o eterificada, o una mezcla de estas sustancias.

13. Método según una de las reivindicaciones 1 a 12, caracterizado porque el material corpuscular reductor de la abrasión empleado en la segunda etapa de aplicación (All) es corindón, dióxido de silicio o carburo de silicio, sobre todo con una distribución del tamaño de partícula F 220 según la norma FEPA, o consta de perlas de vidrio con el mismo orden de distribución del tamaño de partícula.

14. Método según una de las reivindicaciones 1 a 13, caracterizado porque en la segunda etapa (AII) la capa (4húmeda) se aplica sobre la cara superior del producto impregnado húmedo (3húmedo) mediante una boquilla y el gramaje se regula con la ayuda de rodillos dosificadores.

15. Método según una de las reivindicaciones 1 a 14, caracterizado porque en la segunda etapa (AII) la proporción de material corpuscular reductor de la abrasión y/o la cantidad aplicada en la capa (4húmeda) se ajusta en función de la resistencia a la abrasión que deba alcanzar el film (7, 9) .

16. Método según una de las reivindicaciones 1 a 15, caracterizado porque la proporción de material corpuscular reductor de la abrasión está comprendida entre 15 y 80 partes en masa, preferiblemente entre 30 y 60 partes en masa, respecto a 100 partes en masa de la segunda resina sintética.

17. Método según una de las reivindicaciones 1 a 16, caracterizado porque el gramaje de la capa (4húmeda) aplicada en la segunda etapa (AII) está comprendido entre 20 y 100 g/m2.

18. Método según una de las reivindicaciones 1 a 17, caracterizado porque a la resina sintética empleada en la tercera etapa (AIII) se le incorpora, antes de la aplicación, un endurecedor para promover la reticulación, en concreto un endurecedor a base de ácidos orgánicos y/o a base de isocianato.

19. Método según la reivindicación 18, caracterizado porque la proporción de endurecedor en la resina sintética usada en la segunda etapa de aplicación (AII) y/o en la tercera etapa de aplicación (AIII) está comprendida entre 1 y 40 partes en masa, preferiblemente entre 2 y 10 partes en masa, respecto a 100 partes en masa de la segunda resina sintética.

20. Método según una de las reivindicaciones 1 a 19, caracterizado porque para el tratamiento térmico de la primera etapa (BI) y de la segunda etapa (BII) se emplea un secador de cinta continuo por convección, concretamente un secador de aire suspendido, con regulación de tiempo, temperatura y recirculación.

21. Método según una de las reivindicaciones 1 a 20, caracterizado porque a una temperatura de 80ºC hasta 180ºC, especialmente entre 100ºC y 140ºC, el tiempo de tratamiento en la primera etapa (BI) puede ser inferior a dos minutos, sobre todo inferior a un minuto.

22. Método según una de las reivindicaciones 1 a 21, caracterizado porque a la resina sintética usada en la tercera etapa de aplicación (AIII) se le añade un humectante, en concreto dipropilenglicolmetiléter, antes de la aplicación.

23. Método según la reivindicación 22, caracterizado porque la proporción de humectante en la resina sintética empleada en la tercera etapa de aplicación (AIII) es inferior al 1, 0% en masa, preferiblemente inferior al 0, 5% en masa, y está comprendida especialmente entre 0, 1 y 0, 2% en masa.

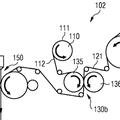

24. Método según una de las reivindicaciones 1 a 23, caracterizado porque la capa (6húmeda) de la tercera resina sintética, usada en la tercera etapa (AIII) , se aplica sobre la cara superior de la capa (4) presecada que contiene partículas, empleando un rodillo reticulado, concretamente un

rodillo reticulado instalado en la parte superior de un dispositivo de impregnación, o un aplicador de cilindros o de laminación, o un sistema de rasqueta tipo barra Meyer o de cámara de rasquetas a presión.

25. Método según una de las reivindicaciones 1 a 24, caracterizado porque la capa (8húmeda) de una cuarta resina sintética, utilizada en una cuarta etapa (AIV) , se aplica sobre la cara inferior de la impregnación (2) presecada, preferiblemente con un gramaje comprendido en un intervalo de 1 a 20 g/m2, empleando un rodillo reticulado, en concreto un rodillo reticulado instalado en la parte inferior de un dispositivo de impregnación.

26. Método según la reivindicación 24 o 25, caracterizado porque la cantidad de la tercera y/o cuarta resina sintética aplicada con el o los rodillos reticulados se ajusta mediante el tamaño de la retícula, la velocidad del rodillo reticulado y/o el contenido en sólidos de la resina sintética.

27. Método según una de las reivindicaciones 1 a 26, caracterizado porque el gramaje de la capa (6húmeda) aplicada en la tercera etapa (AIII) está comprendido entre 2 y 50 g/m2, sobre todo entre 15 y 35 g/m2.

28. Método según una de las reivindicaciones 25 a 27, caracterizado porque la resina sintética utilizada en la cuarta etapa de aplicación (AIV) es una dispersión polimérica de uno o más homopolímeros de acrilato o metacrilato, de acetato de vinilo y/o un copolímero de estireno-acrilato, de estireno-metacrilato, de polibutadieno-estireno, preferiblemente una dispersión polimérica acuosa aniónica de un copolímero que contiene éster acrílico.

29. Método según una de las reivindicaciones 25 a 28, caracterizado porque a la resina sintética usada en la cuarta etapa de (AIV) se le añade antes de la aplicación un endurecedor para promover la reticulación, sobre todo cloruro amónico o magnésico, ácido paratoluensulfónico o preferiblemente un endurecedor exento de cloruros a base de una sal inorgánica en solución acuosa a pH neutro.

30. Método según una de las reivindicaciones 1 a 29, caracterizado porque a una temperatura de 90ºC hasta 205ºC, sobre todo de 140ºC hasta 195ºC, el tiempo de tratamiento en la segunda etapa (BII) es inferior a 60, preferiblemente inferior a 30 segundos.

31. Film de acabado resistente a la abrasión (7, 9) , sobre todo para adherirlo posteriormente a un soporte, a fin de elaborar un laminado que consta de un papel (1) , en concreto un papel decorativo (1) , y de una capa de acabado

(6) de resina sintética endurecida depositada sobre el mismo, de modo que el papel (1) se impregna con un medio

(2) que contiene una primera resina sintética endurecida y sobre el producto impregnado (3) o preimpregnado, por debajo de la capa de acabado (6) , hay una capa (4) que contiene una segunda resina sintética endurecida y material corpuscular reductor de la abrasión, y la capa de acabado (6) de resina sintética endurecida está formada por una tercera resina sintética, caracterizado porque la segunda resina sintética es una mezcla de un sistema de lacado curable con isocianato y un sistema de resina de amino-formaldehído de curado ácido, a la cual, para promover la reticulación, se le agrega antes de la aplicación un endurecedor a base de ácidos orgánicos y a base de isocianato.

32. Film de acabado (7, 9) según la reivindicación 31, obtenido mediante un proceso de elaboración según una de las reivindicaciones 1 hasta 30.

33. Laminado que comprende un soporte y un film de acabado (7, 9) según la reivindicación 31 o 32, de modo que el film de acabado (7, 9) está unido al soporte por adhesión mediante una cola o por laminación mediante una calandria.

Patentes similares o relacionadas:

Pared de saco, tubo de saco y saco producido a partir de éste, y método para su producción, del 29 de Julio de 2020, de MONDI AG: Pared de saco diseñada para producir un saco abierto en un lado superior por medio de al menos una costura de conexión y para cerrar dicho saco por medio […]

Pared de saco, tubo de saco y saco producido a partir de éste, y método para su producción, del 29 de Julio de 2020, de MONDI AG: Pared de saco diseñada para producir un saco abierto en un lado superior por medio de al menos una costura de conexión y para cerrar dicho saco por medio […]

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Un método y aparato para producir un laminado de película para un material de envasado laminado, del 24 de Junio de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método para proporcionar un laminado de película que comprende un sustrato y una película de polímero , siendo el laminado de película adecuado […]

Un método y aparato para producir un laminado de película para un material de envasado laminado, del 24 de Junio de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método para proporcionar un laminado de película que comprende un sustrato y una película de polímero , siendo el laminado de película adecuado […]

Procedimiento de fabricación de un documento de seguridad recubierto con una película de protección y documento así obtenido, del 27 de Mayo de 2020, de Oberthur Fiduciaire SAS: Procedimiento de fabricación de un documento de seguridad que comprende una hoja de material fibroso, de la cual por lo menos una de las grandes caras opuestas […]

Un método para fabricar un material de embalaje y un material de embalaje hecho por el método, del 6 de Mayo de 2020, de STORA ENSO OYJ: Un método para fabricar un material de embalaje que comprende los pasos de; - proporcionar un sustrato de cartulina con un gramaje de al menos 180 gsm y que comprenda […]

Método para producir una película multicapa, del 22 de Abril de 2020, de Nordmeccanica SpA: Método para producir una película multicapa (M) que comprende al menos dos capas (S1, S2) unidas por medio de un adhesivo de dos componentes sin disolvente, […]

Material compuesto laminar, en particular para la producción de recipientes para alimentos dimensionalmente estables, que tienen una primera resistencia a la flexión que es menor que una resistencia a la flexión adicional, del 25 de Marzo de 2020, de SIG TECHNOLOGY AG: Un material compuesto laminar , que comprende, como una secuencia de capas en una dirección desde una superficie externa del material compuesto […]

Material compuesto laminar, en particular para la producción de recipientes para alimentos dimensionalmente estables, que tienen una primera resistencia a la flexión que es menor que una resistencia a la flexión adicional, del 25 de Marzo de 2020, de SIG TECHNOLOGY AG: Un material compuesto laminar , que comprende, como una secuencia de capas en una dirección desde una superficie externa del material compuesto […]

Métodos para reducir la viscosidad en estado fundido y para mejorar la capacidad de termosellado del poliéster y para fabricar un envase o paquete termosellado, del 11 de Marzo de 2020, de STORA ENSO OYJ: Un método para mejorar la capacidad de termosellado de un poliéster, caracterizado por que una capa de revestimiento de poliéster que contiene polilactida […]