Método para producir ácido (met)acrílico o (met)acroleína.

Un proceso para la producción de ácido acrílico o acroleína por medio de una reacción de oxidación catalítica enfase gas de propileno con oxígeno molecular o un gas que contiene oxígeno molecular usando un reactor multitubularque tiene una estructura tal que existen tubos de reacción plurales equipados con una o más capa(s) decatalizador de tipo Mo-Bi en una dirección del eje del tubo y un medio térmico para el ajuste de la temperatura dereacción es capaz de fluir fuera de esos tubos de reacción;

donde el proceso está caracterizado por que el cambiopara elevar la temperatura de reacción de dicha reacción de oxidación catalítica en fase gas se lleva a cabo pormedio de un cambio en la temperatura de entrada del medio térmico para el ajuste de la temperatura de reacciónjunto con (1) el cambio en la temperatura de entrada del medio térmico para el ajuste de la temperatura de reacciónque se lleva a cabo con el intervalo de 2 ºC o menos por cada operación de cambio; y (2) una operación de cambiose lleva a cabo con un intervalo de tiempo de 10 minutos o más desde la otra operación de cambio que se lleva acabo justo antes de la operación de cambio, en caso de que la operación de cambio se lleve a cabo de manerasucesiva a la otra operación de cambio.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2004/016287.

Solicitante: MITSUBISHI CHEMICAL CORPORATION.

Nacionalidad solicitante: Japón.

Dirección: 1-1, Marunouchi 1-chome, Chiyoda-ku Tokyo 100-8251 JAPON.

Inventor/es: OGAWA, YASUSHI, YADA,SHUHEI, SUZUKI,YOSHIRO, JINNO,KIMIKATSU.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J23/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › Catalizadores que contienen metales, óxidos o hidróxidos metálicos no previstos en el grupo B01J 21/00 (B01J 21/16 tiene prioridad).

- B01J23/887 B01J […] › B01J 23/00 Catalizadores que contienen metales, óxidos o hidróxidos metálicos no previstos en el grupo B01J 21/00 (B01J 21/16 tiene prioridad). › que contienen además otros metales, óxidos o hidróxidos previstos en los grupos B01J 23/02 - B01J 23/36.

- C07B61/00 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07B PROCESOS GENERALES DE QUIMICA ORGANICA; SUS APARATOS (preparación de ésteres de ácidos carboxílicos por telomerización C07C 67/47; procesos para la preparación de compuestos macromoleculares, p.ej. telomerzación C08F, C08G). › Otros procesos generales.

- C07C45/33 C07 […] › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 45/00 Preparación de compuestos que tienen grupos C=O unidos únicamente a átomos de carbono o hidrógeno; Preparación de los quelatos de estos compuestos. › de restos CH x -.

- C07C45/35 C07C 45/00 […] › en el propeno o isobuteno.

- C07C47/22 C07C […] › C07C 47/00 Compuestos que tienen grupos —CHO. › Aldehído acrílico; Aldehído metacrílico.

- C07C51/215 C07C […] › C07C 51/00 Preparación de ácidos carboxílicos o sus sales, haluros o anhídridos. › de grupos hidrocarbilo saturados.

- C07C51/235 C07C 51/00 […] › de grupos —CHO o de grupos alcohol primario.

- C07C51/25 C07C 51/00 […] › de compuestos insaturados que no tienen ciclo aromático de seis miembros.

- C07C57/05 C07C […] › C07C 57/00 Compuestos insaturados que tienen grupos carboxilo unidos a átomos de carbono acíclicos. › Preparación por oxidación en fase gaseosa.

- C07C57/055 C07C 57/00 […] › a partir de aldehídos insaturados.

PDF original: ES-2429440_T3.pdf

Fragmento de la descripción:

Método para producir ácido (met) acrílico o (met) acroleína

Campo de la invención La presente invención se refiere a un proceso para la producción de acroleína o ácido acrílico eficazmente de manera estable por medio de oxidación catalítica en fase gas de propileno usando oxígeno molecular.

Técnica anterior

Normalmente, (met) acroleína o ácido (met) acrílico se producen por medio de una reacción de oxidación catalítica en fase gas de propileno, propano, isobutileno o (met) acroleína usando oxígeno molecular o un gas que contiene oxígeno molecular en presencia de un catalizador de óxido sometido a formación de compuesto usando un reactor multi-tubular.

En la capa de catalizador del reactor multi-tubular usada para la reacción de oxidación catalítica en fase gas, con frecuencia se forman puntos calientes (puntos generados por calentamiento anormal en la capa del catalizador) y se han propuesto muchos métodos para evitar la formación de dichos puntos calientes.

En el documento JP-A-7-10802, se propone un proceso para la producción de (met) acroleína o ácido (met) acrílico por medio de una reacción de oxidación catalítica en fase gas de una materia prima para (met) acroleína o ácido (met) acrílico con oxígeno molecular o un gas que contiene oxígeno molecular, usando un reactor multi-tubular de lecho fijo donde, con el fin de evitar la generación de puntos calientes (puntos de generación anormal de calor en la capa catalítica) que rebajan el rendimiento del producto pretendido, se introducen sucesivamente los catalizadores de tal forma que la tasa transportada de sustancia catalíticamente activa se haga más grande desde el área de entrada de materia prima hacia el área de salida.

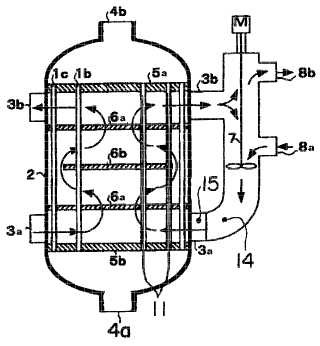

En el documento JP-A-8-92147, se describe un método donde una dirección de flujo de fluido para la retirada de calor (en lo sucesivo, denominada como "medio térmico") en la cubierta del reactor y una dirección de flujo de un gas de reacción introducido en el interior del reactor se hacen paralelas y posteriormente se eleva el flujo del medio térmico por medio de serpenteo usando una placa con tabique deflector para hacer que la diferencia de temperatura del medio térmico entre la entrada y la salida del reactor no sea mayor de 2-10 ºC, de modo que la temperatura del medio térmico se haga uniforme.

En el documento JP-A-2000-93784, se propone un método donde el flujo de gas de materia prima para la reacción y el del medio térmico se hacen paralelos en la dirección descendente y se evita la interrupción del gas cuando el medio térmico no existe, evitando de este modo la formación de puntos calientes. El método también es un método donde se suministra gas de materia prima desde el área superior del reactor, de manera que se hace pasar la capa de catalizador por el tubo de reacción en sentido descendente, de modo que únicamente se hace intercambiable el catalizador próximo a la entrada de la capa de catalizador que tiene la probabilidad más alta de deterioro.

En el documento JP-B-53-30688, se divulga un método para la producción de ácido acrílico por medio de reacción de oxidación de propileno usando un catalizador de oxidación, donde el catalizador se diluye con una sustancia inerte en el área donde se pueden generar los puntos calientes en la entrada de gas de materia prima.

En el documento JP-A-51-127013, se propone un proceso para la producción de propileno o isobutileno en un reactor de lecho fijo de un catalizador de oxidación, donde se combinan un catalizador de tipo sobre soporte y un catalizador de tipo moldeado que comprenden sustancialmente la misma composición.

En el documento JP-A-3-294239, se propone un proceso para la producción de acroleína y ácido acrílico por medio de una oxidación catalítica en fase gas de propileno usando un reactor multi-tubular de lecho fijo, caracterizado por que se introducen tipos plurales de catalizadores que tienen actividades diferentes, preparados por medio de modificación del tipo y/o la cantidad de grupo de elemento metálico alcalino térreo que es un componente de catalizador, de tal manera que la actividad se hace más elevada desde la entrada hasta la salida, para el gas de materia prima, hacia la salida.

Por otra parte, se introduce un catalizador sólido en un reactor multi-tubular y se usa para la reacción que consiste en poner en contacto el catalizador con la materia prima. Con frecuencia, el reactor multi-tubular se usa cuando se controla la temperatura de la reacción por medio de una retirada eficaz del elevado calor de reacción generado por medio de una reacción de oxidación catalítica en fase gas donde una sustancia objeto de oxidación se pone en contacto con oxígeno molecular en presencia de un catalizador sólido y es necesario prevenir el deterioro rápido del catalizador que se expone a una temperatura excesivamente elevada (puntos calientes) por medio del calor de reacción.

Además, en un reactor multi-tubular, normalmente se colocan muchos tubos en la dirección vertical y, por tanto, cuando fluye un fluido de proceso desde el área superior o el área inferior, el lado de flujo del fluido de proceso se convierte en flujo ascendente o flujo descendente. Con respecto al medio térmico, también se puede suministrar desde el área superior o el área inferior hasta el lado de cubierta del reactor.

Por consiguiente, igual que el intercambiador de calor común de cubierta y tubos, existe un tipo de corriente en paralelo donde las direcciones de flujo del fluido de proceso y el medio térmico son las mismas y un tipo de contracorriente donde las direcciones de flujo del fluido de proceso y el medio térmico son opuestas. Cuando también se toma en consideración la dirección de flujo del fluido, existen un 1) tipo de corriente en paralelo donde el fluido de proceso fluye en sentido descendente mientras que el flujo térmico fluye en sentido descendente, 2) un tipo en contra-corriente donde el fluido de proceso fluye en sentido ascendente mientras que el medio térmico fluye en sentido ascendente y 3) un tipo en contra-corriente donde el fluido de proceso fluye en sentido ascendente mientras que el medio térmico fluye en sentido descendente y 4) un tipo en contra-corriente donde el fluido de proceso fluye en sentido descendente mientras que el medio térmico fluye en sentido ascendente.

En dicho reactor multi-tubular, se adopta un método donde, cuando se hacer circular el medio térmico en el lado externo (lado de cubierta) del conjunto del reactor, se mantiene la temperatura necesaria para la reacción y, al mismo tiempo, igual que en el caso del intercambiador de calor usado frecuentemente en las plantas químicas, se lleva a cabo el intercambio de calor entre un fluido de proceso (gas de proceso en el caso de una reacción de oxidación catalítica en fase gas) y un medio térmico, de manera que se evita el deterioro o la inactivación del catalizador en el tubo debido al aumento excesivo de la temperatura del fluido de proceso (formación de puntos calientes) . No obstante, a pesar del hecho que se ha comentado anteriormente, se proponen mucha invenciones en un proceso para la producción de (met) acroleína o ácido (met) acrílico por medio de una reacción de oxidación catalítica en fase gas de propano, propileno o isobutileno, usando oxígeno molecular o gas que contiene oxígeno molecular en presencia de un catalizador de óxido sometido a formación de compuesto, siendo el calor de reacción en la reacción de oxidación catalítica en fase gas tan elevado que, por ejemplo, cuando aumenta la temperatura de reacción para mejorar la velocidad de producción, la temperatura de la posición específica de la capa del catalizador se hace demasiado elevada dando como resultado el deterioro del catalizador o, se produce como consecuencia de ello una reacción de alta velocidad debida a que la temperatura se hace mayor que la permitida para el catalizador, generándose un problema que consiste en que el catalizador ya no se puede usar más.

El documento WO 2003/076373 muestra un proceso para la oxidación catalítica en fase vapor de propileno o isobutileno hasta ácido (met) acrílico, donde la temperatura del catalizador se mide en puntos plurales.

Divulgación de la invención Un objeto de la presente invención es proporcionar un proceso para la producción de acroleína o ácido acrílico llevando a cabo una reacción de oxidación catalítica en fase gas de una materia prima para la producción de acroleína o ácido acrílico con oxígeno molecular o un gas que contiene oxígeno molecular usando un reactor multitubular que tiene reactores tubulares plurales equipado con una o más capa (s) de catalizador en una dirección del eje del tubo donde,... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para la producción de ácido acrílico o acroleína por medio de una reacción de oxidación catalítica en fase gas de propileno con oxígeno molecular o un gas que contiene oxígeno molecular usando un reactor multitubular que tiene una estructura tal que existen tubos de reacción plurales equipados con una o más capa (s) de catalizador de tipo Mo-Bi en una dirección del eje del tubo y un medio térmico para el ajuste de la temperatura de reacción es capaz de fluir fuera de esos tubos de reacción; donde el proceso está caracterizado por que el cambio para elevar la temperatura de reacción de dicha reacción de oxidación catalítica en fase gas se lleva a cabo por medio de un cambio en la temperatura de entrada del medio térmico para el ajuste de la temperatura de reacción junto con (1) el cambio en la temperatura de entrada del medio térmico para el ajuste de la temperatura de reacción que se lleva a cabo con el intervalo de 2 ºC o menos por cada operación de cambio; y (2) una operación de cambio se lleva a cabo con un intervalo de tiempo de 10 minutos o más desde la otra operación de cambio que se lleva a cabo justo antes de la operación de cambio, en caso de que la operación de cambio se lleve a cabo de manera sucesiva a la otra operación de cambio.

2. El proceso de acuerdo con la reivindicación 1, donde la diferencia entre el valor máximo de la temperatura máxima de reacción de la capa de catalizador del tubo de reacción y la temperatura de entrada del medio térmico para el ajuste de la temperatura de reacción no es menor de 20 ºC.

3. El proceso de acuerdo con la reivindicación 1 o 2, donde la actividad de cada capa de catalizador del tubo de reacción se ajusta por medio de mezcla de una sustancia inerte.

4. El proceso de acuerdo con la reivindicación 1 o 2, donde el número de capas de catalizador del tubo de reacción es de 1 a 10.

5. El proceso de acuerdo con la reivindicación 3, donde el número de capas de catalizador del tubo de reacción es de 1 a 10.

Patentes similares o relacionadas:

Cuerpos de moldeo catalizadores para reactores de lecho fijo con flujo, del 19 de Junio de 2019, de Süd-Chemie IP GmbH & Co. KG (100.0%): Cuerpo de moldeo catalizador para reacción catalítica de compuestos orgánicos e inorgánicos en reactores de lecho fijo, en el que los cuerpos de moldeo catalizadores […]

Uso de un reactor multitubular para la producción de (met)acroleína y/o ácido (met)acrílico, del 6 de Marzo de 2019, de MITSUBISHI CHEMICAL CORPORATION: Uso de un reactor multitubular para la producción de (met)acroleína y/o ácido (met)acrílico por oxidación de propileno, propano, isobutileno, […]

Catalizador y procedimiento para la preparación de anhídrido maleico, del 18 de Febrero de 2019, de BASF SE: Artículo catalizador moldeado para la preparación de anhídrido maleico mediante oxidación en fase gaseosa de un hidrocarburo, con por lo menos cuatro […]

Procedimiento para producir un compuesto de ácido (met)acrílico, del 14 de Junio de 2017, de MITSUBISHI CHEMICAL CORPORATION: Procedimiento para producir un compuesto de ácido (met)acrílico que comprende destilar ácido acrílico, ácido metacrílico o un éster de los […]

Reactor para oxidaciones parciales con módulos de placas de chapa térmica, del 19 de Octubre de 2016, de BASF SE: Reactor para oxidaciones parciales de una mezcla de reacción fluida en presencia de un catalizador heterogéneo en forma de partículas, con - uno o varios módulos […]

Procedimiento para la reestabilización de monómeros (met)acrílicos, del 21 de Enero de 2015, de BASF SE: Procedimiento para la reestabilización de monómeros (met)acrílicos, caracterizado porque de monómeros (met)acrílicos que contienen fenotiazina se separa […]

Procedimiento para la preparación de acroleína o ácido acrílico o su mezcla a partir de propano, del 21 de Mayo de 2014, de BASF SE: Procedimiento para la preparación de acroleína y/o ácido acrílico a partir de propano y/o propeno, comprendiendo el procedimiento las siguientes etapas: (a) […]

Procedimiento para producir ácido (met)acrílico y ésteres (met)acrílicos, del 8 de Enero de 2014, de MITSUBISHI CHEMICAL CORPORATION: Un procedimiento para producir ácido (met)acrílico y ésteres (met)acrílicos que comprende las etapas de: (A) hacer reaccionar propano, propileno o isobutileno y/o (met)acroleína, […]