Método para reciclar material compuesto.

Método para reciclar un material compuesto que comprende celulosa,

material plástico, aluminio y agua obtenidoa partir de un proceso de pulpación, para obtener una materia prima adecuada para ser utilizada en el proceso deconformado de plásticos y que se comporta sustancialmente del mismo modo que un material plástico de relleno,donde dicho método comprende las fases de:

- introducir dicho material compuesto en un tanque lleno de agua para permitir la decantación de cuerpos extrañospesados y la separación de la fracción sólida residual;

- centrifugar dicha fracción sólida residual, para reducir su contenido en agua;

- desfibrado y secado de dicha fracción sólida, para obtener un material seco con un contenido en agua de menosdel 2% y un contenido en celulosa de menos del 2%;

- compactar el material seco, y

- extrudir el material compactado y subdividirlo en gránulos.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2009/052131.

Solicitante: REPLAN GLOBAL SAGL.

Nacionalidad solicitante: Suiza.

Dirección: Via Calgari, 2 6900 Lugano SUIZA.

Inventor/es: LECCE,ROBERTO, CERUTTI,SILVANO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29B17/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 17/00 Recuperación de plásticos o de otros constituyentes de materiales de desecho que contengan plástico (recuperación química C08J 11/00). › Separación de materias plásticas de otras materias.

- D21B1/02 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21B MATERIAS PRIMAS FIBROSAS O SU TRATAMIENTO MECANICO. › D21B 1/00 Materias primas fibrosas o su tratamiento mecánico (pretratamiento de materiales finamente divididos antes de la cocción D21C 1/00; métodos de refinado de la pulpa D21D 1/00; purificación de la suspensión de pulpa por medios mecánicos D21D 5/00). › Tratamiento previo de materias primas por medios químicos o físicos (separación de la corteza B27L).

PDF original: ES-2432817_T3.pdf

Descripción:

Método para reciclar material compuesto La presente invención hace referencia a un método para reciclar material compuesto formado de celulosa, material plástico y aluminio, en particular el laminado multicapa comúnmente conocido bajo la marca comercial Tetrapack.

De acuerdo con el arte anterior, los envases de Tetrapack (marca registrada) están sometidos, en una fábrica de papel, a un proceso de pulpación que permite que el 65-70% de la celulosa que se encuentra presente originalmente, sea recuperada.

Por otro lado, la parte residual del material compuesto, humidificado mediante el tratamiento de pulpación, se deshecha al vertedero o se incinera.

El documento EP 0 570 757 revela un método para separar fibra de papel y plásticos de entre materiales de deshecho mezclados para obtener sustancialmente plástico puro.

El documento US 4 760 717 revela un proceso de lavado para separar películas plásticas, de fibras de papel o celulosa o de otros contaminantes.

El objeto de la presente invención es proporcionar un método para reciclar dicha parte residual que permita que se convierta en una materia prima “secundaria”.

De acuerdo con la presente invención, dicho objeto se logra gracias a un método que comprende las fases de:

-introducir el material en un tanque lleno de agua para permitir la decantación de cuerpos extraños pesados y la separación de la fracción sólida residual,

-centrifugar la fracción sólida residual, para reducir su contenido en agua,

-desfibrado y secado de dicha fracción sólida, para obtener un material seco que tiene un contenido en agua menor al 2% y un contenido en celulosa menor al 2%,

-compactar el material seco, y

-extrudir el material compactado y subdividirlo en gránulos.

El material final granulado se comporta sustancialmente de la misma manera que un material plástico de relleno, y puede por consiguiente ser procesado utilizando los métodos convencionales en el sector, tal como por ejemplo moldeo por inyección, para obtener los productos deseados.

De manera preferente, los gránulos finales contienen de 45 a 95 % peso/peso de material plástico y de 5 a 55 % peso/peso de aluminio.

Tales productos incluyen, por ejemplo, bolígrafos, monturas para gafas, artículos de oficina variados, paneles aislantes, componentes de vehículos a motor, rejas para aparatos eléctricos de uso doméstico, etc.

El material compuesto tratado en el método de la invención comprende, de manera habitual, de un 20 a un 30% de celulosa, de un 10 a un 20% de material plástico, de un 10 a un 20% de aluminio y de un 30 a un 45% de agua.

Dichos porcentajes deben entenderse como porcentajes en peso. De manera ventajosa, el material compuesto se somete a un tratamiento de desaglomeración antes de ser introducido en el tanque lleno de agua, para permitir una separación más eficaz de los cuerpos extraños contenidos en el mismo.

En modos de realización preferentes del método de la invención, la fase de desfibrado hace posible obtener el material en forma de partículas planas que presentan un superficie media de entre 80 y 140 mm2, la fase de centrifugación se lleva a cabo a una velocidad de entre 1200 y 2600 rpm, y/o la fase de compactación se lleva a cabo para obtener un material en forma de briqueta.

Dependiendo de los productos que se tiene la intención de producir con el material granulado final, la fase de extrusión puede ser realizada con varios tipos de extrusoras.

Cuando dichos productos deben tener propiedades específicas, la fase de extrusión se lleva a cabo en una extrusora planetaria, una vez que los aditivos apropiados, que se conocen bien en el arte, hayan sido añadidos al material que va a ser extruido.

Por ejemplo, al material que va a ser extruido se le han añadido agentes fluidificantes en una cantidad de entre 5 a 10 partes por 100 partes de dicho material a ser extruido, y/o agentes capaces de conferir consistencia en una cantidad de entre 10 a 20 partes por 100 partes de material a ser extruido.

De manera alternativa, cuando las propiedades físicas del material granular no tienen que cumplir requerimientos especiales, la fase de extrusión puede ser llevada a cabo en una extrusora de doble husillo sin añadir aditivos especiales.

Un flujo de material seco puede dividirse, de manera opcional, en dos o más sub-flujos que se han seleccionado de manera adecuada en base al tipo de productos finales que van a ser producidos. Ventajas y características adicionales de la presente invención podrán ser aclaradas a partir del siguiente ejemplo de un modo de realización, el cual se proporciona a modo de ejemplo no limitativo.

Un material compuesto obtenido mediante un proceso de pulpación realizado en una fábrica de papel, presenta la siguiente composición de porcentaje en peso:

-agua 40%

-celulosa 30%

-polietileno 15%

-aluminio 15%

El material compuesto es, en primer lugar, desaglomerado sometiéndolo a un tratamiento de cardado, y a continuación se introduce en un tanque lleno de agua para permitir la decantación de cualquier cuerpo extraño pesado y la separación de la fracción sólida residual que se ha suavizado al haber absorbido agua.

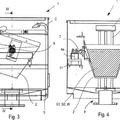

Dicha fracción sólida residual se transporta desde ese momento mediante un peine y una cinta transportadora hasta una centrifugadora que opera a aproximadamente 1700 rpm y que tiene, en su superficie externa, orificios de un diámetro de aproximadamente 2-3 mm para permitir que salga la mayor parte del agua y de la celulosa.

El material que queda se desfibra a continuación y se expone a una corriente de aire caliente, para permitir que se obtenga un material seco con la siguiente composición de porcentaje en peso:

-polietileno 49%

-aluminio 49%

-agua 1%

-celulosa 1%

El material seco se transporta a continuación mediante un colector centrífugo a un compactador, que conforma dicho material en briquetas.

Después de una fase de almacenaje opcional, las briquetas se introducen entonces en una extrusora planetaria, una vez que los aditivos de procesamiento convencionales hayan sido añadidos. El producto extruido es entonces subdividido en gránulos que son empaquetados finalmente en bolsas para su posterior envío al lugar de uso.

Naturalmente, mientras que el principio de la invención sigua siendo el mismo, los detalles de la construcción y formas del modo de realización pueden variar ampliamente con respecto a los descritos, que han sido proporcionados meramente a modo de ejemplo, sin apartarse, de ese modo, del alcance de la invención tal como se define en las reivindicaciones adjuntas.

En particular, debe señalarse que – a diferencia de los métodos de reciclaje conocidos – el de la presente invención no requiere la separación de aluminio del material plástico.

Reivindicaciones:

1. Método para reciclar un material compuesto que comprende celulosa, material plástico, aluminio y agua obtenido a partir de un proceso de pulpación, para obtener una materia prima adecuada para ser utilizada en el proceso de conformado de plásticos y que se comporta sustancialmente del mismo modo que un material plástico de relleno, donde dicho método comprende las fases de:

-introducir dicho material compuesto en un tanque lleno de agua para permitir la decantación de cuerpos extraños pesados y la separación de la fracción sólida residual;

-centrifugar dicha fracción sólida residual, para reducir su contenido en agua;

-desfibrado y secado de dicha fracción sólida, para obtener un material seco con un contenido en agua de menos del 2% y un contenido en celulosa de menos del 2%;

-compactar el material seco, y

-extrudir el material compactado y subdividirlo en gránulos.

2. Método según la reivindicación 1) , en el que el desfibrado hace posible obtener un material en forma de partículas planas con una superficie media de entre 80 y 140 mm2.

3. Método según cualquiera de las reivindicaciones precedentes, en el que dicha centrifugación se realiza a una velocidad de entre 1200 y 2600 rpm.

4. Método según cualquiera de las reivindicaciones precedentes, en las que dicha compactación se lleva a cabo de tal manera que se obtiene un material en forma de briqueta.

5. Método según cualquiera de las reivindicaciones precedentes, en el que dicha extrusión se lleva a cabo en una extrusora planetaria.

6. Método según la reivindicación 5) , en el que al material a ser extruido se le han añadido agentes fluidificantes en una cantidad de entre 5 y 10 partes por 100 partes del material que va a ser extruido, y/o agentes capaces de conferir consistencia en una cantidad de entre 10 y 20 partes por 100 partes del material que va a ser extruido.

7. Método según cualquiera de las reivindicaciones precedentes 1) a 4) , en el que dicha extrusión se lleva a cabo en una extrusora de doble husillo.

8. Método según cualquiera de las reivindicaciones precedentes, en el que dicho material compuesto obtenido mediante un proceso de pulpación comprende de un 20 a un 30% de celulosa, de un 10 a un 20% de material plástico, de un 10 a un 20% de aluminio y de un 30 a un 45% de agua.

9. Método según cualquiera de las reivindicaciones precedentes, en el que dicho material plástico es polietileno.

10. Método según cualquiera de las reivindicaciones precedentes, en el que dicho material compuesto es sometido a un tratamiento de desaglomeración antes de ser introducido en el tanque de decantación.

11. Método según cualquiera de las reivindicaciones precedentes, en el que dichos gránulos contienen de 45 a 95% peso/peso de material plástico y de 5 a 55 % peso/peso de aluminio.

Patentes similares o relacionadas:

PROCESO PARA LA RECUPERACIÓN DE ALUMINIO Y POLIETILENO A PARTIR DE EMPAQUES MULTICAPA, del 25 de Junio de 2020, de OMICRON, TECNOLOGIA CIRCULAR, S.L: La presente invención proporciona un proceso para la recuperación de aluminio y polietileno a partir de empaques multicapa a temperatura ambiente, […]

Método de tratamiento de objetos residuales, del 17 de Junio de 2020, de LONGWORTH ENGINEERING LTD.: Un método de recuperación de fibras de carbono por medio de deslaminado de un artículo de composite de fibras de carbono residuales discretas formado […]

Método y aparato para dosificar una o más sustancias de tratamiento en un sistema para el lavado y reciclaje de plásticos, del 27 de Mayo de 2020, de PREVIERO N. S.R.L.: Método de dosificación de una o más sustancias de tratamiento (S1, S2) en un sistema par el lavado y reciclaje de plásticos, que comprende las etapas de:

a. proporcionar […]

Método y aparato para dosificar una o más sustancias de tratamiento en un sistema para el lavado y reciclaje de plásticos, del 27 de Mayo de 2020, de PREVIERO N. S.R.L.: Método de dosificación de una o más sustancias de tratamiento (S1, S2) en un sistema par el lavado y reciclaje de plásticos, que comprende las etapas de:

a. proporcionar […]

Proceso de limpieza de material plástico reciclable, del 6 de Mayo de 2020, de Tusti B.V: Un proceso para limpiar material plástico reciclable que comprende las siguientes etapas: (a) proporcionar un material plástico no basado […]

Proceso para separar relleno obtenible de un producto de césped sintético, del 18 de Marzo de 2020, de Re-Match (UK) Limited: Un proceso para separar componentes individuales de un producto de césped sintético seco o seco, dicho producto de césped sintético comprende al menos […]

Método y aparato para lavar láminas de material plástico, del 11 de Marzo de 2020, de PREVIERO N. S.R.L.: Método para lavar una película y/o láminas de material plástico y para la separación de sustancias contaminantes , en donde piezas cortadas previamente con una dimensión […]

Procedimiento y sistema para reciclar baterías y placas de circuito impreso de desecho en sales fundidas o metales fundidos, del 11 de Marzo de 2020, de Riedewald, Frank: Sistema de reciclaje de materiales de alimentación compuestos de desecho tales como placas de circuito impreso (PCB), baterías, teléfonos […]

Planta y método para recuperar y tratar residuos del machacado de chatarra ferrosa, del 19 de Febrero de 2020, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Planta para recuperar y tratar residuos del machacado de chatarra , caracterizada por que comprende: - una primera parte de planta provista de: un […]