MÉTODO DE OBTENCIÓN DE SUBSTRATO DE PLANCHA DE IMPRESIÓN LITOGRÁFICA.

Un método de preparar un substrato que contiene aluminio, comprendiendo dicho método:

tratar una superficie de soporte de aluminio con una capa de óxido anódico, con una disolución acuosa de posttratamiento que comprende un polímero derivado del ácido vinil-fosfónico y una sal de Al +3 , en donde la concentración de dicho polímero se mantiene en dicha disolución de post-tratamiento a una concentración de dentro de 50% de una concentración objetivo de polímero de desde 1,5 x 10 -4 a 1,5 moles de grupos de ácido fosfónico por litro, y la concentración de Al +3 se mantiene en dicha disolución de post-tratamiento a una concentración de dentro de 50 % de la concentración objetivo de Al +3 dentro del intervalo de desde 1 x 10 -6 a 1 x 10 -1 moles/litro, siendo dicha etapa de tratamiento suficiente para depositar al menos 3 x 10 -6 moles de grupos de ácido fosfónico por m 2 de dicho soporte

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2008/006849.

Solicitante: EASTMAN KODAK COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 343 STATE STREET ROCHESTER, NY 14650-2201 ESTADOS UNIDOS DE AMERICA.

Inventor/es: MIYAMOTO,Yasushi.

Fecha de Publicación: .

Fecha Solicitud PCT: 30 de Mayo de 2008.

Clasificación Internacional de Patentes:

- B41N3/03S

- C25D11/24 QUIMICA; METALURGIA. › C25 PROCESOS ELECTROLITICOS O ELECTROFORETICOS; SUS APARATOS. › C25D PROCESOS PARA LA PRODUCCION ELECTROLITICA O ELECTROFORETICA DE REVESTIMIENTOS; GALVANOPLASTIA (fabricación de circuitos impresos por deposición metálica H05K 3/18 ); UNION DE PIEZAS POR ELECTROLISIS; SUS APARATOS (protección anódica o catódica C23F 13/00; crecimiento de monocristales C30B). › C25D 11/00 Revestimientos electrolíticos por reacción superficial, es decir, que forman capas de conversión. › Tratamiento posterior químico.

Clasificación PCT:

- B41N3/03 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41N CLICHES O PLACAS DE IMPRESION (materiales fotosensibles G03 ); MATERIALES PARA SUPERFICIES UTILIZADAS EN LA IMPRESION PARA IMPRIMIR, ENTINTAR, MOJAR O SIMILAR; PREPARACION DE TALES SUPERFICIES PARA SU EMPLEO O SU CONSERVACION. › B41N 3/00 Preparación para el empleo o la conservación de superficies de impresión. › Pretratamiento químico o eléctrico.

- C23C22/83 C […] › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 22/00 Tratamiento químico de la superficie de materiales metálicos por reacción de la superficie con un medio reactivo quedando productos de reacción del material de la superficie en el revestimiento, p. ej. revestimiento por conversión, pasivación de metales. › Tratamiento posterior químico.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2359599_T3.pdf

Fragmento de la descripción:

Esta invención se refiere a un método para preparar un substrato que contiene aluminio.

En la impresión litográfica "húmeda" o convencional, las regiones receptivas de tinta, conocidas como áreas de imagen, se generan sobre una superficie hidrófila. Cuando la superficie se humedece con agua y se aplica la tinta, 5 las regiones hidrófilas retienen el agua y repelen la tinta, y las regiones receptivas de tinta aceptan la tinta y repelen el agua. La tinta se transfiere a la superficie de un material sobre la que se reproducirá la imagen. Por ejemplo, la tinta se puede transferir primero a una esterilla intermedia que a su vez se usa para transferir la tinta a la superficie del material sobre la cual se reproducirá la imagen.

Elementos imprimibles útiles para preparar planchas de impresión litográficas comprenden por regla general una 10 capa imprimible aplicada sobre la superficie hidrófila de un substrato. La capa imprimible incluye uno o más componentes sensibles a la radiación que pueden estar dispersos en un ligante adecuado. Por otra parte, el componente sensible a la radiación también puede ser el material ligante. Tras la impresión, ya sean las regiones impresas con imágenes o las regiones no impresas con imágenes de la capa imprimible se eliminan mediante un revelador adecuado, revelando la superficie hidrófila subyacente del substrato. Si se eliminan las regiones impresas, 15 el elemento se considera como de trabajo en positivo. Por el contrario, si se eliminan las regiones no impresas con imágenes, el elemento se considera como de trabajo en negativo. En cada caso, las regiones de la capa imprimible (es decir, las áreas con imágenes) que quedan son receptoras de tinta, y las regiones de la superficie hidrófila reveladas por el proceso de revelado aceptan agua y disoluciones acuosas, por regla general una disolución fuente, y repelen tinta. 20

Independientemente del tipo de elemento imprimible, en general la litografía se ha llevado a cabo usando un substrato de metal (o "soporte"), tal como un substrato que comprende aluminio o una aleación de aluminio de diferentes composiciones metálicas. La superficie de la lámina de metal generalmente se la dota de rugosidad por granulación superficial con el fin de asegurar una buena adherencia a una capa, por lo general una capa imprimible, que se dispone al respecto y para mejorar la retención de agua en las regiones no impresas con imágenes durante 25 la impresión. Tales elementos aluminio-soportados imprimibles con imágenes se conocen algunas veces en la técnica como precursores a las planchas de impresión planográfica o planchas de impresión litográfica.

En los Documentos de Patentes de los EE.UU. de números 5.076.899 (Sakaki et al.) y 5.518.589 (Matsura et al.) se describen diversos materiales de soporte de aluminio y los métodos de preparación de los mismos.

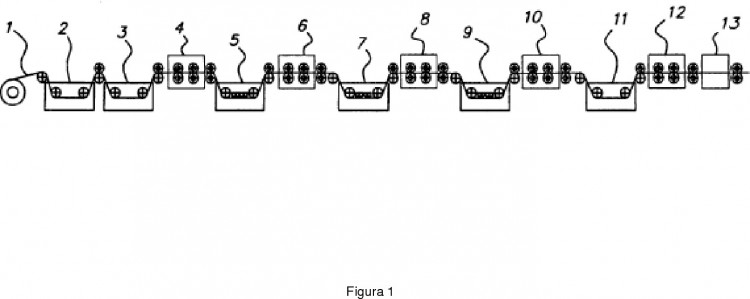

Para preparar substratos que contienen aluminio para elementos litográficos, se puede tratar una banda continua de 30 aluminio en bruto, por ejemplo, usando la secuencia de etapas que se ilustra esquemáticamente en la Figura 1.

La banda de aluminio continua se hace pasar generalmente desde la sección de desbobinado 1 a la sección de desengrasado 2 para eliminar aceites y residuos de la banda de aluminio, la sección de decapado alcalino 3, la primera sección de lavado 4, la sección de granulación 5 (que puede incluir granulación mecánica o electroquímica, o ambos), la segunda sección de lavado 6, la sección de decapado alcalino o de decapado acido post-granulación 7, 35 la tercera sección de lavado 8, la sección de anodizado 9 usando un ácido adecuado para proporcionar un revestimiento de óxido anódico, la cuarta sección de lavado 10, la sección de post-tratamiento 11, la quinta o última sección de lavado 12, y la sección de secado 13, antes de ser rebobinada o hacerla pasar a las estaciones de revestimiento para la aplicación de las formulaciones de la capa imprimible de imágenes.

En la sección de anodizado, la banda de aluminio se trata para formar una capa de óxido de aluminio en su 40 superficie para que ésta presente un alto grado de resistencia a la abrasión mecánica necesaria durante el proceso de impresión. Esta capa de óxido ya es hidrófila en cierta medida, lo que es importante para tener una alta afinidad por el agua y para repeler a la tinta de impresión. Sin embargo, la capa de óxido es tan reactiva que ésta puede interactuar con los componentes de la capa imprimible de imágenes en el elemento imprimible de imágenes. La capa de óxido puede cubrir parcial o totalmente la superficie del substrato de aluminio. 45

En la sección de post-tratamiento (sección de post-tratamiento 11 en la Figura 1 anteriormente descrita), la capa de óxido se cubre con una capa hidrófila protectora (también conocida en la técnica como "sellado", "subcapa", o "capa intermedia") para aumentar su hidrofilia antes de que sean aplicadas una o más formulaciones de capas imprimibles. La capa protectora hidrófila se puede aplicar por inmersión de la banda en la disolución de post-tratamiento o rociando la disolución sobre la banda (con un tanque de recuperación opcional, un filtro y un sistema de suministro 50 de líquido). Una capa intermedia adecuada también puede asegurar que durante el revelado, las regiones solubles de la capa imprimible se eliminen fácilmente del substrato, sin dejar residuo y proporcionar fondos hidrófilos limpios. La capa intermedia hidrófila también puede proteger a la capa de óxido de aluminio frente a la corrosión durante el revelado con reveladores altamente alcalinos y de la penetración de las tintas desde la capa imprimible.

Para este fin se han descrito una variedad de substancias orgánicas. En general, estas substancias son polímeros 55 con grupos funcionales, tales como, grupos carboxilo, ácido sulfónico, ácido fosfónico, mercapto, hidroxilo, o amino.

Las capas protectoras hidrófilas de siloxanos fósfono-sustituidos se describen en el Documento de Patente de número WO 2006/021446 (Fiebag et al.). En el Documento de Patente de los EE.UU. de número 7.049.048 (Hunter et al.) se describen copolímeros de vinilo con el mismo fin. Por otra parte, en las capas protectoras hidrófilas se pueden usar copolímeros que contienen cadenas laterales de óxido de polialquileno tal como se describe en el Documento de Patente de número WO 2006/028440 (Strehmel et al.). 5

Otras capas protectoras hidrófilas se preparan a partir de formulaciones que incluyen poli(ácido vinil- fosfónico) (PVPA, del inglés poly(vinyl phosphonic acid)), copolímeros de ácido vinil- fosfónico / ácido acrílico (VAP/AA, del inglés vinyl phosphonic acid/acrylic acid), y poli(ácido acrílico) (PAA, del inglés poly(acrylic acid)) tales como se describen por ejemplo en el Documento de Patente de los EE.UU. de número 4.153.461 (Berghauser et al.) y en el Documento de Patente Europea de número EP 0 537 633 B1 (Elsaesser et al.). El Documento de Patente de los 10 EE.UU. de número 6.218.075 (Kimura et al.) describe el tratamiento de substratos de metal con varias composiciones de poli (ácido vinil- fosfónico).

El Documento de Patente de los EE.UU. de número 4.427.765 (Mohr et al.) describe el uso de un polímero orgánico soluble en agua con grupos ácidos funcionales (tales como grupos ácido sulfónico o fósforoso) con una sal de un catión de metal divalente. Se describen varios polímeros orgánicos y cationes de metal que se cree que forman un 15 complejo de polímero y catión de metal. El Documento de Patente de los EE.UU. de número 5.314.787 (Elsaesser et al.) describe el tratamiento de substratos de aluminio con una disolución de polímero hidrófilo seguido de un tratamiento con una disolución que contiene cationes de metal divalente o polivalente.

Problema a solucionar

Los polímeros citados se aplican generalmente a la banda de aluminio que se mueve a través de una disolución de 20 post-tratamiento que contiene al polímero a una velocidad fija. Durante esta etapa de fabricación, la concentración del polímero por lo general se mantiene dentro de un intervalo especificado por la reposición de la disolución de post-tratamiento. Al mismo tiempo, los iones de aluminio procedentes de la banda móvil aumentan la concentración de aluminio (+3) en la disolución de post-tratamiento creando así una disolución de tratamiento “estable”. Durante un proceso típico de fabricación iniciado con una disolución “fresca” de post-tratamiento, la cantidad de aluminio... [Seguir leyendo]

Reivindicaciones:

1. Un método de preparar un substrato que contiene aluminio, comprendiendo dicho método:

tratar una superficie de soporte de aluminio con una capa de óxido anódico, con una disolución acuosa de post-tratamiento que comprende un polímero derivado del ácido vinil-fosfónico y una sal de Al+3, en donde la concentración de dicho polímero se mantiene en dicha disolución de post-tratamiento a una concentración de dentro 5 de 50% de una concentración objetivo de polímero de desde 1,5 x 10-4 a 1,5 moles de grupos de ácido fosfónico por litro, y la concentración de Al+3 se mantiene en dicha disolución de post-tratamiento a una concentración de dentro de 50 % de la concentración objetivo de Al+3 dentro del intervalo de desde 1 x 10-6 a 1 x 10-1 moles/litro,

siendo dicha etapa de tratamiento suficiente para depositar al menos 3 x 10-6 moles de grupos de ácido fosfónico por m2 de dicho soporte. 10

2. El método de la reivindicación 1 en donde, durante dicha etapa de tratamiento, la concentración de dicho polímero se mantiene en dicha disolución de post-tratamiento a una concentración de dentro de 15 % de la concentración objetivo del polímero dentro del intervalo de desde 1 x 10-3 a 1 x 10-1 moles de grupos de ácido fosfónico por litro

3. El método de la reivindicación 1 ó 2 en donde, durante dicha etapa de tratamiento, la concentración de Al+3 se 15 mantiene en dicha disolución de post-tratamiento a una concentración de dentro de 15 % de la concentración objetivo de Al+3 dentro del intervalo de desde 1 x 10-5 a 1 x 10-3 moles/litro.

4. El método de cualquiera de las reivindicaciones 1 a 3 en donde dicho polímero es un homopolímero derivado del ácido vinil- fosfónico o un copolímero derivado del ácido vinil- fosfónico y del ácido (met)acrílico.

5. El método de cualquiera de las reivindicaciones 1 a 4 en donde la relación molar de grupos de ácido fosfónico a 20 iones Al+3 en dicha disolución de tratamiento es de 1.000:1 a 1:10, y dicha disolución de post-tratamiento tiene un pH de 1,5 a 7.

6. El método de cualquiera de las reivindicaciones 1 a 5 en donde la concentración objetivo de dicho polímero se mantiene en dicha disolución de post-tratamiento reponiendo dicha disolución de post-tratamiento con una o más disoluciones de reposición, cada una a una velocidad dada, para mantener, aumentar o disminuir la concentración 25 de polímero, la concentración de Al+3, o las concentraciones de ambos.

7. El método de cualquiera de las reivindicaciones 1 a 6 en donde la concentraciones de polímero y de Al+3 se mantienen reponiendo dicha disolución de post-tratamiento con disoluciones separadas de reposición que contienen polímero y Al+3, respectivamente.

8. El método de cualquiera de las reivindicaciones 1 a 7 en donde dichas concentraciones objetivo de aluminio y de 30 polímero, [Al+3]1 y [polímero]1, respectivamente, se miden durante dicha etapa de tratamiento y se mantienen añadiendo una o más de las siguientes disoluciones de reposición a dicha disolución de post-tratamiento a velocidades pre-determinadas:

a) una disolución con la concentración [polímero]1, pero también con una concentración de iones de aluminio de 0 o substancialmente más baja que dicha [Al+3]1 para reducir la concentración de iones de aluminio de la 35 disolución de post-tratamiento a dicha [Al+3]1,

b) una disolución con la concentración [polímero]1, pero también con una concentración de iones de aluminio substancialmente mayor que dicha [Al+3]1 para incrementar la concentración de iones de aluminio de la disolución de post-tratamiento a dicha [Al+3]1,

c) una disolución con dicha [Al+3]1, pero también con una concentración de polímero substancialmente mayor 40 que dicha [polímero]1 para aumentar la concentración de polímero de la disolución de post-tratamiento a dicha [polímero]1.

9. El método de cualquiera de las reivindicaciones de 1 a 8 en donde dicho soporte se ha anodizado previamente con ácido sulfúrico.

10. El método de cualquiera de las reivindicaciones de 1 a 9 en donde dicho soporte tiene una capa de óxido 45 anódico a un consumo de al menos 0,3 g/m2..

Patentes similares o relacionadas:

Composición y método para inhibir la corrosión de un material anodizado, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para inhibir la corrosión de un material anodizado que comprende un sustrato metálico o de aleación metálica que tiene una capa de óxido, comprendiendo […]

MÉTODO DE TRATAMIENTO SUPERFICIAL DE UNA PIEZA DE ALEACIÓN DE ALUMINIO Y PIEZA DE ALEACIÓN DE ALUMINIO ANODIZADA, del 16 de Abril de 2020, de MAPSA S. COOP: Método de tratamiento superficial de una pieza de aleación de aluminio que en su superficie comprende poros de un tamaño de hasta 500 μm, que comprende una etapa […]

Revestimiento resistente a álcalis para metales ligeros, en particular aluminio, del 31 de Julio de 2019, de EPG (ENGINEERED NANOPRODUCTS GERMANY) AG: Procedimiento para la fabricación de un sustrato de metal ligero, en particular de aluminio, revestido, que contiene las etapas a) aplicación química en húmedo […]

Tratamiento de aluminio anodizado y aleaciones, del 8 de Mayo de 2019, de ASIT Automotive S.r.l: Tratamiento químico aplicado a productos fabricados de aluminio o aleaciones de aluminio, que se han sometido en primer lugar a oxidación anódica y sellado de poros […]

Procedimiento de anodización de piezas de aleación de aluminio, del 6 de Mayo de 2019, de Mecaprotec Industries: Un procedimiento de anodización de una pieza de aluminio o de aleación de aluminio, según el cual: - dicha pieza se sumerge en un baño […]

Procedimiento de tratamiento de superficie de piezas de aleación de aluminio o de magnesio, del 10 de Abril de 2019, de Mecaprotec Industries: Procedimiento de tratamiento de superficie de una pieza de aluminio, de magnesio o de una de sus aleaciones respectivas, que comprende la inmersión de dicha pieza sucesivamente […]

Procedimiento de control de una pieza por colorimetría, del 9 de Abril de 2019, de ArianeGroup SAS: Procedimiento de fabricación y de control de una pieza , comprendiendo el procedimiento las etapas siguientes: a) tratamiento […]

Método para producir una película de blindaje térmico, del 3 de Abril de 2019, de TOYOTA JIDOSHA KABUSHIKI KAISHA: Un método para producir una película de blindaje térmico, que comprende las etapas de: formar una película anódica de óxido que tiene una superficie […]