MÉTODO LÁSER DE TRAZADO DE GRÁFICOS.

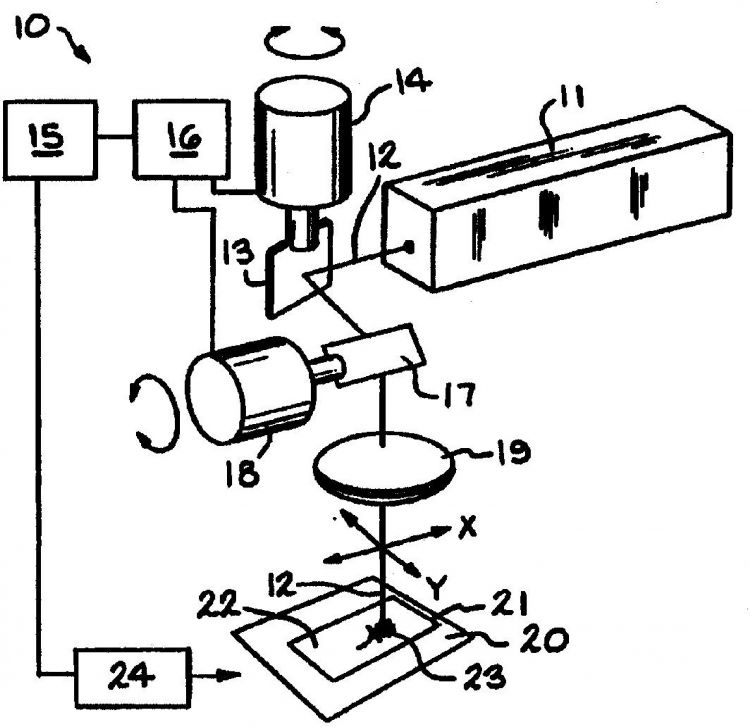

UN LASER (11) GRABA GRAFICOS SOBRE UN MATERIAL (21). EL MOVIMIENTO DEL RAYO LASER (12) EN CONTACTO CON LA SUPERFICIE (22) DEL MATERIAL (21),

HACE QUE UN GRAFICO (23) SE GRABE EN LA SUPERFICIE (22). LOS MOVIMIENTOS Y SINCRONIZACION DE LOS ESPEJOS (13, 17) SE CONTROLAN MEDIANTE EL ORDENADOR DE CONTROL NUMERICO (15), PARA GRABAR EL GRAFICO ESPECIFICO DESEADO (23). UNA VEZ QUE SE DETERMINA UN RANGO DE DENSIDAD DE ENERGIA POR UNIDAD DE TIEMPO PARA GRABAR UN GRAFICO DESEADO SOBRE UN MATERIAL DADO, PUEDE CONTROLARSE LA DENSIDAD DE ENERGIA POR UNIDAD DE TIEMPO, PARA PERMANECER DENTRO DE ESE RANGO Y CONSEGUIR LOS RESULTADOS DESEADOS DE FORMA REPETIBLE. CUANDO EL MATERIAL GRABADO ES TELA, CUERO O MATERIALES DE VINILO, PUEDE CONTROLARSE LA DENSIDAD DE ENERGIA POR UNIDAD DE TIEMPO, PARA EVITAR SUSTANCIALMENTE LA CARBONIZACION COMPLETA, EL FUNDIDO Y/O LA PERFORACION DEL MATERIAL

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US1996/016910.

Solicitante: TECHNOLINES, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: SUITE 102, 1070 COMMERCE DRIVE PERRYSBURG, OH 43551 ESTADOS UNIDOS DE AMERICA.

Inventor/es: SHEVELEVA,LARISSA, MOORE,TROY,L, COSTIN,HEATHER,L, COSTIN,DARRYL,J, LIEBERTZ,ALEXANDRA,P.

Fecha de Publicación: .

Fecha Solicitud PCT: 18 de Octubre de 1996.

Fecha Concesión Europea: 13 de Enero de 2010.

Clasificación Internacional de Patentes:

- B23K26/03 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Vigilancia, p. ej. monitorización, de las piezas.

- B23K26/08B

- B41M5/24 B […] › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41M PROCESOS DE IMPRESION, DE REPRODUCCION, DE MARCADO O COPIADO; IMPRESION EN COLOR (corrección de errores tipográficos B41J; procedimientos para aplicar imágenes transferencia o similares B44C 1/16; productos fluidos para corregir errores tipográficos C09D 10/00; impresión de textiles D06P). › B41M 5/00 Procesos de reproducción o de marcado; Materiales en hojas utilizadas con este fin (por empleo de materias fotosensibles G03; electrografía, magnetografía G03G). › Registro por ablación, p. ej. por quemado de marcas; Registro por chispa.

- D06M10/00D

- D06P5/00B

- D06P5/15 TEXTILES; PAPEL. › D06 TRATAMIENTO DE TEXTILES O SIMILARES; LAVANDERIA; MATERIALES FLEXIBLES NO PREVISTOS EN OTRO LUGAR. › D06P TEÑIDO O IMPRESION DE TEXTILES; TEÑIDO DE CUERO, DE PIELES O DE SUSTANCIAS MACROMOLECULARES SOLIDAS DE CUALQUIER FORMA. › D06P 5/00 Otras características del teñido o de la impresión de textiles o del teñido del cuero, de pieles o de sustancias macromoleculares de todas formas. › Descarga local de colorantes.

- D06P5/20C

- G06K1/12D

Clasificación PCT:

- B23K26/00 B23K […] › Trabajo por rayos láser, p. ej. soldadura, corte o taladrado.

- B41M5/24 B41M 5/00 […] › Registro por ablación, p. ej. por quemado de marcas; Registro por chispa.

- B41M5/26 B41M 5/00 […] › Termografía (B41M 5/20, B41M 5/24 tienen prioridad; sistemas fototermográficos G03C 1/498).

- D06P5/20 D06P 5/00 […] › Tratamientos físicos que influyen en la coloración, p. ej. ultrasonidos o electricidad.

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Mónaco, Irlanda, Finlandia.

Fragmento de la descripción:

Método láser de trazado de gráficos.

Antecedentes de la invención

Esta invención se refiere en general a un método láser de trazado de gráficos en materiales que incluyen telas, cueros, vinilos, caucho, madera, metales, plásticos, cerámica, vidrio y otros materiales (en adelante referidos colectivamente como los "materiales"). El termino "trazar", como se usa en este documento, significa contactar el material con un rayo láser para formar un gráfico. El termino "gráfico", como se usa en este documento, se refiere a diseños decorativos y artísticos, diseños no decorativos, patrones, imágenes gráficas, aspectos tales como un aspecto satinado, un aspecto lavado a la piedra y un aspecto desgastado, caracteres alfanuméricos, logotipos, otra identificación, y cualquier otra composición visual trazada por el láser en un material. En una realización preferida, esta invención se refiere a un método láser de trazado de gráficos en telas, cueros, y vinilos.

Los materiales han sido comúnmente usados para hacer, sin limitación, prendas de vestir, ropa, calzado, cinturones, monederos y carteras, maletas, interiores de vehículos, fundas para muebles, revestimientos de paredes y muchos otros productos manufacturados. Los gráficos han sido formados en estos materiales para darles una apariencia única y atractiva.

Los métodos típicos para la formación de gráficos en los materiales son varios métodos de teñido, impresión, tejido, estampado y troquelado. Desafortunadamente, tales métodos son muy costosos en términos de inversión de capital y coste de operación, y están a menudo plagados de problemas ambientales.

Gráficos complejos e intrincados son a menudo más atractivos que gráficos simples. Sin embargo, previamente no se ha presentado ningún método rentable para la formación de gráficos complejos e intrincados en los materiales. Muchos de los métodos anteriores carecen del registro y precisión necesarios para asegurar que los pequeños detalles de los gráficos están de manera exacta y repetida presentados en los materiales.

Los láseres han sido usados en la industria textil para el corte de tejidos en piezas separadas. También han sido utilizados para grabar los diseños en alfombras, y para fijar tintes o tratar por calor productos blanqueados o no blanqueados con el fin de impartir mejores propiedades de adhesión. Sin embargo, en el pasado, ciertos obstáculos técnicos han impedido el uso de láseres para formar gráficos en tela, cuero y materiales de vinilo. Cuando este se intentaba, el rayo láser causaba la carbonización completa, quemado y/o fusión en el punto de contacto. Esto resulta en quemado, penetración completa y/o la formación de un orificio o defecto indeseable en el material.

Si los obstáculos técnicos pudieran ser superados, un láser sería un método conveniente para la formación de gráficos en los materiales. Por un lado, un láser esta bien adaptado para formar gráficos complejos e intrincados en los materiales con precisión y repetidamente. Además, los métodos de fabricación con láser son rápidos y rentables, y no causan problemas ambientales. Así sería deseable proporcionar un método adecuado para el uso de un láser para formar gráficos en los materiales.

US 5,017,423 describe un proceso para la fabricación de una fibra, filamento, hilo, artículo plano o material no tejido que incluye la irradiación de un material con un láser, resultando en una superficie que es fundida, derretida sobre o retirado de una manera zonal, lineal o por puntos.

US 5,171,650 describe un método para la creación y transferencia de un patrón de contraste desde un medio de transferencia de imágenes compuestas de ablación a un elemento receptor por láser de ablación inducida por transferencia de imágenes.

JP 3045578 describe un método para la obtención de un diseño multicolor mediante la aplicación de un esmalte en el cual se cambia el color mediante fusión con calor en una atmósfera de gas específica en la superficie de un material sustrato e irradiando el esmalte aplicado con láser luminoso mientras que alternativamente varía la atmósfera de gas.

US 5,185,511 describe un aparato de procesamiento asistido por láser capaz de realizar procesos de corte, marcado y dibujo en un material de pieza de trabajo. El aparato incluye una fuente de rayo láser ajustable, un brazo móvil en el trabajo presencial y una cabeza de proceso móvil para proyectar un rayo láser en el material de pieza de trabajo.

US 5,075,195 describe un método para hacer objetos plásticos añadiendo un aditivo sensible a la radiación y sometiendo al objeto con un rayo láser pulsado de forma que el aditivo sensible a la radiación se someta a un cambio de colores.

Resumen de la invención

La invención proporciona un método láser para la formación de un gráfico en un material según la reivindicación 1 anexa.

Esta invención se refiere a un método láser único para el trazado de gráficos en materiales. En el método, un rayo láser contacta un material y altera las propiedades físicas y/o químicas del material para trazar un gráfico. Las claves de la invención son: 1) la identificación y entendimiento de una nueva medición de energía llamada Densidad de Energía Por Unidad de Tiempo (en adelante referido como "EDPUT"), y 2) la identificación y control simultaneo de los parámetros de funcionamiento del láser que influyen en EDPUT. Una vez que un rango EDPUT es determinado para el trazado de un gráfico deseado en un material dado, el EDPUT puede controlarse para que permanezca dentro de ese rango para alcanzar los resultados deseados de una manera repetida. En una realización preferida, la invención se refiere a un método para trazar gráficos en tela, cuero y materiales de vinilo. En esta realización, el EDPUT puede ser controlado para evitar sustancialmente la completa carbonización, derretido y/o quemado del material. Así, la invención puede superar los obstáculos técnicos que han impedido el uso de láseres para trazar gráficos en tales materiales en el pasado.

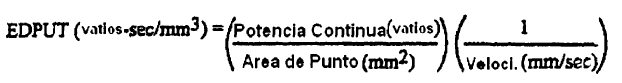

Los parámetros de operación incluyen la potencia continua del rayo láser, el área de la mancha formado por el rayo láser en el material, y la velocidad del rayo láser relativa a la superficie del material. Cada uno de estos parámetros y de forma interactiva influyen en el EDPUT el cual es el factor crítico para eliminar la completa carbonización, quemado y/o derretido, a pesar que produce un gráfico visible en el material. Si el EDPUT es demasiado grande, el láser carboniza, quema o derrite el material. A la inversa, si el EDPUT es demasiado pequeño, el gráfico trazado sobre el material no será lo suficientemente visible. Preferiblemente, el EDPUT se define como sigue:

Se encontró que el EDPUT preferido fue distinto para diferentes tipos de materiales, y fue a menudo distinto para colores diferentes y pesos del material. Además, se encontró que el EDPUT preferido fue a menudo distinto para diferentes tipos y tamaños de gráfico trazados sobre el material. Esta invención enseña la importancia de la identificación y simultáneamente el control de varios parámetros de operación del láser juntos a fin de lograr un EDPUT que produzca los resultados deseados cada uno y cada vez.

En consecuencia, esta invención enseña el uso de un láser de potencia variable de modo que la potencia continua puede ser escalada hacia abajo o hacia arriba hasta ciertos niveles. La literatura anterior normalmente se refiere al uso de un láser que tiene una salida de potencia específica, por ejemplo un láser YAG de 75 vatios o un láser CO2 de 25 vatios. En contraste, esta invención enseña a controlar la potencia continua y otras variables simultáneamente y dentro de los límites específicos de modo que le EDPUT esta dentro de un rango que produzca los resultados deseados. Consecuentemente, aunque se utilizó un láser CO2 de 25 vatios en experimentos con relación a esta invención, la potencia continua se controló de modo que se pudieron conseguir niveles de potencia entre 0.25 y 25 vatios.

Esta invención también introduce una onda para influir el EDPUT cambiando el área del punto formado en el material por el rayo láser. Normalmente, las publicaciones anteriores se refieren a la radiación láser enfocada. Sin embargo, se encontró que el área del punto puede ser aumentado...

Reivindicaciones:

1. Un método láser de formación de un gráfico en un material seleccionado del grupo consistente de tejidos, cueros y vinilos, el método caracterizado por el trazado del material con un rayo láser, donde una densidad de energía por unidad de tiempo es controlada durante el trazado para evitar la carbonización, derretimiento o quemado del material mientras se forma un gráfico visible en el material, el gráfico visible estando formado por contacto del rayo láser con la superficie del material, donde la densidad de energía por unidad de tiempo es controlada mediante el control de la potencia continua del láser, el área del punto formado por el rayo láser en el material cuando el rayo láser es fijo respecto al material y una velocidad de trazado del rayo láser relativa al material, la densidad de energía por unidad de tiempo estando definida por la potencia continua del láser dividido por el área del punto y la velocidad de trazado.

2. El método láser según la Reivindicación 1 donde un rango de densidad de energía por unidad de tiempo es determinado por el trazado de un gráfico deseado en un material dado, y la densidad de energía por unidad de tiempo es controlada para permanecer dentro del rango.

3. El método láser según la Reivindicación 2 donde la densidad de energía por unidad de tiempo es controlada para permanecer dentro de un rango de 0.04 vatios-s/mm3 a 15.81 vatios-s/mm3.

4. El método láser según la Reivindicación 2 donde la densidad de energía por unidad de tiempo es controlada para permanecer dentro de un rango de 0.11 vatios-s/mm3 a 6.52 vatios-s/mm3.

5. El método láser según la Reivindicación 1 donde el rayo láser (12) es oscilado durante el trazado.

6. El método láser según la Reivindicación 1 donde el rayo láser (12) esta fuera de enfoque durante el trazado.

7. El método láser según la Reivindicación 6 donde el rayo láser (12) es dirigido contra el material (21) a través de una lente de enfoque (19), y donde el material (21) es colocado a una distancia de la lente de enfoque (19) en la que el rayo láser (12) esta fuera de enfoque.

8. El método láser según la Reivindicación 6 donde un aspecto lavado a la piedra (43) es formado en el material (21) mediante el trazado de un patrón sólido con el rayo láser (12) fuera de enfoque.

9. El método láser según la Reivindicación 1 donde el rayo láser (12) es oscilado y fuera de enfoque durante el trazado.

10. El método láser según la Reivindicación 1 donde la densidad de energía por unidad de tiempo es continuamente cambiada durante el trazado.

11. El método según la Reivindicación 10 donde un aspecto satinado (30) es formado en el material (21) por constantes cambios de densidad de energía por unidad de tiempo durante el trazado.

12. El método láser según la Reivindicación 1 donde el rayo láser (12) es dirigido contra el material (21) a través de una lente de enfoque (19), y donde una distancia del material (21) al lente de enfoque (19) es cambiada continuamente durante el trazado.

13. El método láser según la Reivindicación 12 donde un aspecto satinado (30) es formado en el material (21) por constantes cambios de distancia del material (21) a la lente de enfoque (19) durante el trazado.

14. El método láser según la Reivindicación 13 donde la distancia del material (21) a la lente de enfoque (19) es cambiada continuamente durante el trazado tendiendo el material (21) sobre una forma.

15. El método láser según la Reivindicación 1 donde un espejo (13, 17) controla el movimiento del rayo láser (12) durante el trazado.

16. El método láser según la Reivindicación 1 donde una frecuencia del rayo láser (12) es cambiada continuamente durante el trazado.

17. El método láser según la Reivindicación 16 donde un aspecto moaré (63) es formado en el material (12) por constantes cambios de la frecuencia del rayo láser (12) durante el trazado.

18. El método según la Reivindicación 1 donde el material (21) es trazado con el rayo láser (12) en un ángulo respecto a la perpendicular.

19. El método láser según la Reivindicación 18 donde un aspecto acolchado (73) es formado en un material seleccionado del grupo consistente de cueros y vinilos, mediante el trazado del material (21) con el rayo láser (12) en un ángulo respecto a la perpendicular dentro de un rango de 5 grados 45 grados.

20. El método láser según la Reivindicación 1 donde el gráfico (23) es formado con una escala de grises por los pasos de:

introducir el gráfico (23) en un ordenador,

convertir el gráfico (23) a una imagen en blanco y negro por un proceso seleccionado del grupo consistente de difusión de error, trama de medio tono, patrón de tramado, umbral, y tramado de difusión,

convertir el gráfico (23) a un lenguaje de programa de control numérico , y

trazar el gráfico (23) en un material (21) bajo el control del ordenador.

21. El método láser según la Reivindicación 1 donde el gráfico (23) es formado con una escala de grises mediante el trazado de diferentes porciones del gráfico (23) en diferentes niveles de densidad de energía por unidad de tiempo para formar diferentes sombras.

22. El método láser según la Reivindicación 1 donde el gráfico (23) es formado con una escala de grises mediante repeticiones del trazado en porciones del gráfico (23), con diferentes porciones del gráfico (23) trazadas un número diferente de veces para formar diferentes sombras.

23. El método láser según la Reivindicación 1 donde un aspecto satinado (30) es formado en un material (21) mediante el trazado de una serie de líneas de espaciado siempre en disminución y de espesor siempre en aumento.

24. El método láser según la Reivindicación 1 donde un aspecto satinado (30) es formado en un material mediante el trazado a través de una pluralidad de plantillas generalmente anulares con diferentes diámetros interiores.

25. El método láser según la Reivindicación 1 donde el gráfico (23) es formado en una unidad de aplicación en una porción de un artículo.

26. El método láser según la Reivindicación 1 donde un aspecto lavado es formado en el material (21) mediante el movimiento del material respecto al rayo láser (12) de manera general aleatoria mientras se traza un patrón sólido en el material.

27. El método láser según la Reivindicación 1 donde una imagen gráfica (23) es formada en dril mediante el trazado a una densidad de energía por unidad de tiempo dentro de un rango de 0.03 vatios-s/mm3 a 9.37 vatios-s/mm3.

28. El método láser según la Reivindicación 1 donde un aspecto satinado (30) es formado en un material (21) seleccionado del grupo consistente de dril y caqui, mediante el trazado a una densidad de energía por unidad de tiempo dentro de un rango de 0.09 vatios-s/mm3 a 8.07 vatios-s/mm3.

29. El método láser según la Reivindicación 1 donde un aspecto lavado a la piedra (30) es formado en un material seleccionado del grupo consistente de dril y caqui, mediante el trazado a una densidad de energía por unidad de tiempo dentro de un rango de 0.15 vatios-s/mm3 a 6.45 vatios-s/mm3.

30. El método láser según la Reivindicación 1 donde un gráfico (23) seleccionado del grupo consistente de logotipos y identificaciones es formado en dril mediante el trazado a una densidad de energía por unidad de tiempo dentro de un rango de 0.03 vatios-s/mm3 a 9.37 vatios-s/mm3.

31. El método láser según la Reivindicación 1 donde una imagen gráfica (23) es formada en un material (21) seleccionado de un grupo consistente de cueros y vinilos mediante el trazado a un densidad de energía por unidad de tiempo dentro de un rango de 0.46 vatios-s/mm3 a 9.37 vatios-s/mm3.

32. El método láser según la Reivindicación 1 donde un gráfico (23) seleccionado del grupo consistente de logotipos y identificaciones es formado en un material (21) seleccionado del grupo consistente de cueros y vinilos, mediante el trazado a una densidad de energía por unidad de tiempo dentro de un rango de 0.21 vatios-s/mm3 a 9.38 vatios-s/mm3.

33. El método láser según la Reivindicación 1 donde una imagen gráfica (23) es formada en un material (21) seleccionado del grupo consistente de organiza, nylon, poliéster, rayón, acetato, sabana de algodón, uretano, y mezclas de los mismos, mediante el trazado a una densidad de energía por unidad de tiempo dentro de un rango de 0.12 vatios-s/mm3 a 4.04 vatios-s/mm3.

34. El método láser según la Reivindicación 1 donde una imagen gráfica (23) es formada en licra mediante el trazado a una densidad de energía por unidad de tiempo dentro de un rango de 0.44 vatios-s/mm3 a 3.22 vatios-s/mm3.

35. El método láser según la Reivindicación 1 donde una imagen gráfica (23) es formada en tela urdimbre de poliéster mediante el trazado a una densidad de energía por unidad de tiempo dentro de un rango de 0.22 vatios-s/mm3 a 8.06 vatios-s/mm3.

36. El método láser según la Reivindicación 1 donde el material (21) es una tela seleccionada del grupo consistente de dril, sabana de algodón, poliéster, licra, pana, terciopelo, organza, rayón, nylon, acetato, lana, seda natural y artificial, acetato, lino, poliamida, lavsan, lana media, tela impermeable, elastómeros tratado de poliéster no tejido, lienzo tejido y no tejido, y mezclas de los mismos.

37. El método láser según la Reivindicación 36 donde la tela es dril.

38. El método láser según la Reivindicación 1 donde el material es un cuero o un vinilo seleccionado del grupo consistente de cuero de cabrito, cuero de cordero, cuero de cerdo, cuero de gamuza, cuero de ternero, ante, cuero artificial, y vinilo.

39. El método láser de la Reivindicación 1 donde el gráfico visible es formado por la destrucción selectiva del tinte del material.

40. El método láser de la Reivindicación 1 donde el gráfico visible es formado mediante la eliminación selectiva del tinte de una tela.

Patentes similares o relacionadas:

Procedimiento de medición de la alineación del procedimiento láser, del 26 de Febrero de 2020, de Tecnomar Oy: Un procedimiento de medición de alineación del procedimiento láser aplicable a un procedimiento de fabricación bobina a bobina que incluye […]

Aparato y procedimiento para marcar objeto comestible, del 12 de Febrero de 2020, de Qualicaps Co., Ltd: Un aparato para marcar un objeto comestible (E), que comprende: un medio portador para transportar el objeto comestible (E), […]

Método para llevar a cabo cortes por láser precisos en una hoja de cinta y aparato para llevar a cabo el método, del 25 de Diciembre de 2019, de DALLAN S.P.A.: Un método para llevar a cabo un corte por láser preciso en una hoja de cinta de longitud Lu y anchura Le posicionada en una estación de corte por láser […]

Dispositivo de estructuración para la estructuración de elementos en forma de placa, en particular, módulos solares de capa fina, correspondiente procedimiento de estructuración, así como utilización del mismo, del 7 de Agosto de 2019, de Innolas Solutions GmbH: Dispositivo de estructuración para la estructuración de un elemento (E) en forma de placa, en particular, un módulo solar y/o un módulo solar de capa fina, […]

Procedimiento para producir una línea de debilitamiento en una pieza de trabajo de extensión plana a lo largo de un contorno predeterminado mediante desprendimiento de material por láser, del 26 de Junio de 2019, de JENOPTIK AUTOMATISIERUNGSTECHNIK GMBH: Procedimiento para producir una línea de debilitamiento mediante desprendimiento de material en una pieza de trabajo de extensión plana, que presenta un lado visible […]

Procedimiento para producir una línea de debilitamiento en una pieza de trabajo de extensión plana a lo largo de un contorno predeterminado mediante desprendimiento de material por láser, del 26 de Junio de 2019, de JENOPTIK AUTOMATISIERUNGSTECHNIK GMBH: Procedimiento para producir una línea de debilitamiento mediante desprendimiento de material en una pieza de trabajo de extensión plana, que presenta un lado visible […]

Dispositivo de corte progresivo por láser para corte a alta velocidad, del 12 de Junio de 2019, de Lasercoil Technologies, LLC: Un dispositivo de corte por láser para el corte rápido de una banda de material de una bobina , comprendiendo dicho dispositivo: - un transportador que […]

Aparatos de inspección de porciones soldadas y métodos de inspección de las mismas, del 24 de Abril de 2019, de TOYOTA JIDOSHA KABUSHIKI KAISHA: Un aparato de inspección de porciones soldadas para inspeccionar un estado de soldadura de una porción soldada formada en el momento en que se suelda una pluralidad de […]

Máquina para trabajar con láser tubos y secciones perfiladas con un sistema de exploración para explorar el tubo o sección perfilada que se va a trabajar, del 17 de Abril de 2019, de Adige S.p.A: Máquina de trabajo con láser para trabajar con láser tubos y secciones perfiladas (T), que comprende un cabezal de trabajo provisto de un dispositivo de enfoque […]