MÉTODO PARA FABRICAR UN ELEMENTO CURVADO HECHO DE MATERIAL COMPUESTO.

Un método para fabricar un elemento curvado hecho de material compuesto,

que comprende los siguientes pasos: a) preparar al menos una capa plana seca (1) de refuerzo con fibras curvadas, b) combinar una película (2) de resina con la capa plana seca (1) de refuerzo, c) aplicar calor y presión a la capa de refuerzo y la película de resina combinadas, de una manera controlada como para lograr la infusión de la resina adentro de la capa de refuerzo y obtener al menos una capa de material preinfundido (1'), d) preparar al menos una capa (31, 32) de prepreg con fibras rectas impregnadas con resina compatible con la resina del material pre-infundido, e) superponer la al menos una capa de material pre-infundido y la al menos una capa de prepreg una sobre otra en concordancia con una disposición predeterminada, como para obtener una estructura (1'') en capas, y f) someter la estructura (1'') en capas, dispuesta en una herramienta conformada (30) de soporte, a un ciclo de polimerización como para obtener el elemento curvado

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2008/052968.

Solicitante: ALENIA AERONAUTICA S.P.A.

CYTEC TECHNOLOGY CORPORATION.

Nacionalidad solicitante: Italia.

Dirección: VIALE DELL'AERONAUTICA S.N.C. 80038 POMIGLIANO D'ARCO (NAPOLI) ITALIA.

Inventor/es: INSERRA IMPARATO, SABATO, DE VITA,Vincenzo, DI TOMMASO,Luca, DOYLE,Marc Andrea.

Fecha de Publicación: .

Fecha Solicitud PCT: 24 de Julio de 2008.

Clasificación Internacional de Patentes:

- B29B15/10B

- B29C70/34A

- B29C70/46B

- B29C70/50B2

Clasificación PCT:

- B29B15/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 15/00 Pretratamiento de la materia a trabajar no cubierto por los grupos B29B 7/00 - B29B 13/00. › Revestimiento o impregnación (aplicación de líquido, en general B05).

- B29C70/34 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › conformación o impregnación por compresión.

- B29C70/44 B29C 70/00 […] › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

- B29C70/50 B29C 70/00 […] › para producir objetos de longitud indefinida, p. ej. [prepegs], compuestos de moldeo en láminas [SMC] o capas multiaxiales [XMC].

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2357633_T3.pdf

Fragmento de la descripción:

La presente invención se refiere a un método para fabricar un elemento curvado hecho de material compuesto.

Como es conocido, algunos elementos estructurales curvados importantes, tales como bastidores de fuselaje por ejemplo, se pueden hacer ventajosamente de material compuesto para mejorar su rigidez y reducir peso. Estos elementos a menudo requieren que el carbono, la fibra de vidrio u otras fibras de refuerzo tengan la misma orientación curvada que el elemento estructural para mejorar su eficiencia estructural y reducir su peso.

Este requisito no puede ser satisfecho con el uso de materiales compuestos prepreg convencionales. De hecho, éstos se producen a partir de grupos de fibras rectas, telas unidireccionales, o tiras que se impregnan con película de resina en un proceso continuo. Debido a su naturaleza continua, el proceso convencional de preimpregnación no es adecuado para la impregnación de capas de refuerzo con fibras que no son rectas.

Se han desarrollado diversos métodos para superar las limitaciones impuestas por la pre-impregnación y para producir componentes estructurales curvados, pero tienen algunas desventajas.

En particular, se han desarrollado procesos que resuelven parcialmente el problema; estos procesos posibilitan que se ensamblen capas de refuerzo con fibras de refuerzo, tales como capas trenzadas, curvadas, planas y capas de tela espiral. Sin embargo, estos elementos planos se deben formar con la forma geométrica del componente que se ha de producir (por ejemplo, bastidores con sección en C o tirantes de cizallamiento con sección en L), antes de la infusión de resina. La conformación de estas telas presenta considerables dificultades puesto que las fibras no impregnadas se desvían fácilmente de la orientación original como para quedar dispuestas de maneras impredecibles, inconsistentes con el diseño. Para superar este problema, se ha desarrollado una tecnología basada en una técnica especial de tejedura conocida como “sobretrenzado”. En esta técnica, la fibra de refuerzo se teje, por medio de máquinas especiales, sobre un mandril temporal de soporte que tiene la misma forma curvada que el componente que se ha de producir y que tiene una sección transversal tal que la sección del componente que se ha de obtener se puede producir a partir de él simplemente mediante cote longitudinal.

Sin embargo, esta innovadora tecnología también tiene algunas limitaciones importantes. De hecho:

- no es posible orientar las fibras de refuerzo en todas las direcciones, como sería deseable para mejorar el rendimiento estructural, sino sólo dentro de un rango más restringido, normalmente dentro del rango de aproximadamente +70º a -70º con relación al eje longitudinal del elemento que se ha de producir; no es posible, por lo tanto, insertar fibras dispuestas a 90º (con relación al eje longitudinal del elemento), que son típicas del trazado de componentes estructurales compuestos;

- la delicadeza de las preformas requiere que estén soportadas por los mandriles auxiliares de tejedura desde el momento en el que se tejen hasta el momento de uso, creando problemas con respecto a costes y a logística de transporte y de almacenamiento; también se requiere un número correspondiente de caros mandriles de soporte;

- las secciones transversales que se pueden producir mediante el proceso de sobretrenzado están limitadas a las que se pueden obtener a partir de una sección en C cerrada; otras secciones transversales se obtienen con dificultades que están acompañadas de problemas de calidad, esto es: orientación de fibras no ajustada a diseño, arrugas, etc.;

- las secciones que se pueden producir mediante el proceso de sobretrenzado están limitadas a un grosor uniforme y no pueden tener variaciones con relación al eje transversal del elemento;

- el proceso para la infusión de la preforma de refuerzo con resina es particularmente complejo y limita los tipos de resina que se pueden usar.

El documento EP-A-1584462 divulga un método para fabricar una preforma seca que tiene una forma tridimensional predeterminada.

El documento WO 2006/119002 A divulga un método para fabricar un elemento curvado hecho de material compuesto, que comprende los siguientes pasos:

i) preparar al menos una capa de prepreg con fibras impregnadas con resina y que forma una capa curvada,

ii) preparar al menos una capa seca de refuerzo con fibras,

iii) aplicar calor y presión a las capas de manera controlada como para lograr la infusión de la resina adentro de la capa de refuerzo y obtener un elemento curvado curado.

El objeto de la presente invención es, por lo tanto, proporcionar un método para fabricar un elemento curvado que supere las desventajas mencionadas anteriormente de la técnica anterior.

Este objeto se consigue, de acuerdo con la invención, mediante un método para fabricar un elemento curvado de material compuesto que tiene las características definidas en la reivindicación 1.

El método de acuerdo con la invención está basado en la pre-infusión de elementos planos que tienen fibras dispuestas en una orientación curvada y en su uso en combinación con capas convencionales de prepreg, a condición de que tengan resina compatible. Esto posibilita que se produzcan componentes curvados con orientación curvada de las fibras sin problemas de deformación de las fibras durante la formación y supera las limitaciones de la técnica de sobretrenzado con respecto a ángulos de las fibras, variaciones de grosor, y logística.

En las reivindicaciones dependientes se definen realizaciones preferidas de la invención.

Ahora se describirán algunas realizaciones de la invención, preferidas pero no limitadoras, con referencia a los dibujos adjuntos, en los que:

- la figura 1 es una vista en planta de un ejemplo de una preforma para la producción de un elemento curvado,

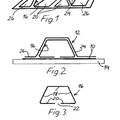

- la figura 2 es una vista esquemática que muestra, en corte, una bolsa al vacío para la pre-infusión de la preforma de la figura 1 de acuerdo con una primera realización de una etapa de pre-infusión del método de acuerdo con la invención,

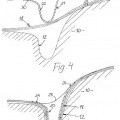

- la figura 3 es una vista esquemática que muestra, en corte, un dispositivo de membrana para la pre-infusión de la preforma de la figura 1 de acuerdo con una variante de la primera realización de la etapa de pre-infusión del método de acuerdo con la invención,

- la figura 4 es una vista esquemática que muestra, en corte, una bolsa al vacío para la pre-infusión de una pluralidad de preformas de acuerdo con una variante de la primera realización de la etapa de pre-infusión del método de acuerdo con la invención,

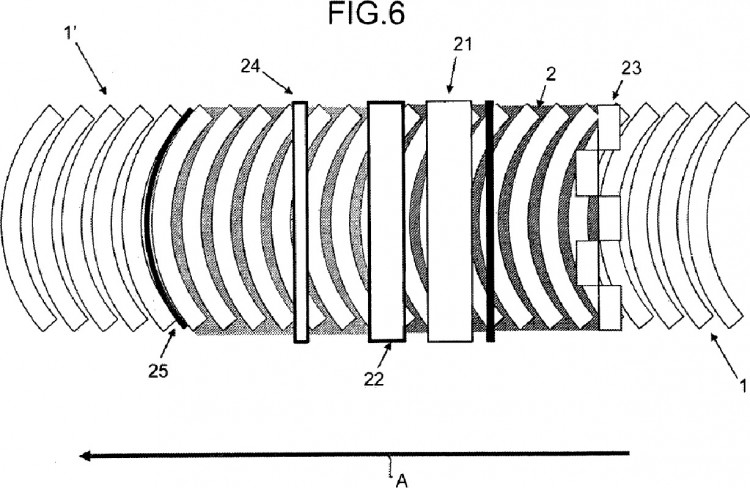

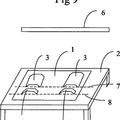

- las figuras 5 y 6 son respectivamente una vista esquemática lateral y una vista esquemática en planta de aparatos para la pre-infusión de una pluralidad de preformas de acuerdo con una segunda realización de la etapa de pre-infusión del método de acuerdo con la invención,

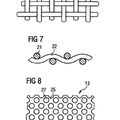

- la figura 7 es una vista en planta de un ejemplo de una estructura en capas obtenida a partir de la preforma de la figura 1, y

- la figura 8 es un corte a través de la estructura en capas de la figura 7, dispuesta sobre una herramienta de soporte.

La figura 1 muestra, a modo de ejemplo, una preforma seca 1 como material de partida para la producción de un elemento curvado mediante el método de acuerdo con la invención, dispuesta sobre una plataforma 3 de base. La preforma 1 tiene sustancialmente la forma de una tira plana y está dispuesta como para ser curvada en el plano de la tira, esto es, en el plano definido por la superficie de soporte de la plataforma 3. Esta disposición curvada se muestra en el dibujo mediante un eje principal curvado S.

La preforma seca 1 está constituida por una capa de fibras de refuerzo en la que un primer porcentaje predefinido A1 de las fibras tiene una orientación curvada, esto es, paralela sustancialmente al eje S, un segundo porcentaje predefinido A2 de las fibras tienen una disposición recta con una orientación inclinada entre 0 y +70 grados con respecto al eje S, y un tercer porcentaje predefinido A3 de las fibras tiene una disposición recta con una orientación inclinada entre 0 y -70 grados con respecto al eje S. Las orientaciones de estos tres porcentajes de fibras se muestran, a modo de indicación, mediante respectivas flechas A1, A2 y A3 en la figura 1. Esta disposición se consigue mediante una técnica convencional de trenzado. El trenzado de las fibras de las tres diferentes fracciones con disposiciones diferentes posibilita que se obtenga una tela firme... [Seguir leyendo]

Reivindicaciones:

1. Un método para fabricar un elemento curvado hecho de material compuesto, que comprende los siguientes pasos:

a) preparar al menos una capa plana seca (1) de refuerzo con fibras curvadas,

b) combinar una película (2) de resina con la capa plana seca (1) de refuerzo,

c) aplicar calor y presión a la capa de refuerzo y la película de resina combinadas, de una manera controlada como para lograr la infusión de la resina adentro de la capa de refuerzo y obtener al menos una capa de material preinfundido (1'),

d) preparar al menos una capa (31, 32) de prepreg con fibras rectas impregnadas con resina compatible con la resina del material pre-infundido,

e) superponer la al menos una capa de material pre-infundido y la al menos una capa de prepreg una sobre otra en concordancia con una disposición predeterminada, como para obtener una estructura (1'') en capas, y

f) someter la estructura (1'') en capas, dispuesta en una herramienta conformada (30) de soporte, a un ciclo de polimerización como para obtener el elemento curvado.

2. Un método de acuerdo con la reivindicación 1, en el que el paso c) tiene lugar en una bolsa (7, 7', 7'') al vacío en la que la presión se aplica mediante la producción de un vacío.

3. Un método de acuerdo con la reivindicación 2, en el que el paso c) es precedido por un paso de preparar una bolsa al vacío, en el que la capa de refuerzo y la película de resina combinadas se disponen en una plataforma (3) de base, y en el que se posicionan, en orden, sobre la capa de refuerzo y la película de resina combinadas: una capa de película (5) de desprendimiento, una capa de tela (6) de respiradero, y una capa de película (7) de bolsa al vacío que se sella periféricamente sobre la plataforma (3) de base y está provista de válvulas (12) para la aplicación del vacío.

4. Un método de acuerdo con la reivindicación 2, en el que el paso c) es precedido por un paso de preparar una bolsa al vacío, en el que la capa de refuerzo y la película de resina combinadas se disponen en una plataforma (3) de base provista de agujeros (12') para la aplicación del vacío, y en el que una membrana (7') de bolsa al vacío que se sella periféricamente sobre la plataforma (3) de base se posiciona sobre la capa de refuerzo y la película de resina combinadas.

5. Un método de acuerdo con la reivindicación 2, en el que el paso c) tiene lugar para una pluralidad de capas de refuerzo que están combinadas con respectivas películas de resina y dispuestas en pilas (13), en el que cada capa de refuerzo combinada con película de resina está separada de la capa de encima de ella por medio de una capa de película (11) de desprendimiento.

6. Un método de acuerdo con la reivindicación 1, en el que los pasos b) y c) tienen lugar de manera continua, en el que una pluralidad de capas secas (1) de refuerzo son transportadas por medios (20) de cinta transportadora, y en el que las capas de refuerzo se pre-infunden por medio de una película continua (2) de resina que se calienta de antemano y se hace penetrar adentro de las capas de refuerzo sucesivamente por medio de rodillos (21) de compresión.

7. Un método de acuerdo con la reivindicación 6, en el que las capas pre-infundidas (1') de refuerzo se separan entre sí mediante el corte (25) del exceso de película de resina.

8. Un método de acuerdo con la reivindicación 1, en el que el paso e) tiene lugar directamente sobre la herramienta conformada de soporte.

9. Un método de acuerdo con la reivindicación 1, en el que el paso e) comprende:

- la superposición de la al menos una capa de material pre-infundido y la al menos una capa de prepreg en una disposición plana,

- el posicionamiento de la estructura (1'') así capeada sobre una herramienta para un proceso de formación en caliente, y

- el posicionamiento de la estructura (1'') capeada y formada en caliente sobre la herramienta conformada de soporte.

Patentes similares o relacionadas:

PLACA COMPUESTA RIGIDA A LA FLEXION, del 9 de Diciembre de 2009, de QUADRANT PLASTIC COMPOSITES AG: Placa compuesta rígida a la flexión, que comprende A. una o dos capas de cobertura con un grosor entre 0,5 y 5 mm de polipropileno reforzado por fibras de vidrio con un […]

PROCEDIMIENTO Y APARATO PARA LA FABRICACIÓN DE UN ELEMENTO DE PERFIL DE LARGUERO DE ALA, del 18 de Mayo de 2011, de SAAB AB: Un procedimiento para la fabricación de un larguero de ala de avión, que comprende una porción de alma y una primera porción de brida que […]

PROCEDIMIENTO Y APARATO PARA LA FABRICACIÓN DE UN ELEMENTO DE PERFIL DE LARGUERO DE ALA, del 18 de Mayo de 2011, de SAAB AB: Un procedimiento para la fabricación de un larguero de ala de avión, que comprende una porción de alma y una primera porción de brida que […]

PROCEDIMIENTO DE FABRICACIÓN PARA UN OBJETO CURVADO DE MATERIAL COMPUESTO Y OBJETO CURVADO ASÍ OBTENIDO, del 3 de Mayo de 2011, de SAAB AB: Procedimiento para producir un objeto de material compuesto que comprende las etapas de: - proporcionar una herramienta de moldeo - colocar […]

PROCEDIMIENTO DE FABRICACIÓN PARA UN OBJETO CURVADO DE MATERIAL COMPUESTO Y OBJETO CURVADO ASÍ OBTENIDO, del 3 de Mayo de 2011, de SAAB AB: Procedimiento para producir un objeto de material compuesto que comprende las etapas de: - proporcionar una herramienta de moldeo - colocar […]

PROCEDIMIENTO DE FABRICACIÓN DE UN ARTÍCULO DE MATERIAL COMPUESTO REFORZADO CON FIBRAS QUE PRESENTA UNA PORCIÓN LOCALMENTE SITUADA, MARCADAMENTE CURVADA, del 3 de Mayo de 2011, de SAAB AB: Un procedimiento de fabricación de un artículo de material compuesto reforzado con fibras que presenta al menos una porción localmente situada, marcadamente curvada, en el que […]

PROCEDIMIENTO DE FABRICACIÓN DE UN ARTÍCULO DE MATERIAL COMPUESTO REFORZADO CON FIBRAS QUE PRESENTA UNA PORCIÓN LOCALMENTE SITUADA, MARCADAMENTE CURVADA, del 3 de Mayo de 2011, de SAAB AB: Un procedimiento de fabricación de un artículo de material compuesto reforzado con fibras que presenta al menos una porción localmente situada, marcadamente curvada, en el que […]

METODO PARA PRODUCIR UNA PALA DE ROTOR DE TURBINA EOLICA, del 29 de Noviembre de 2010, de SIEMENS AKTIENGESELLSCHAFT: Método para producir una pala de rotor de turbina eólica como estructura laminada reforzada con fibra disponiendo en capas diversas capas de refuerzo de […]

METODO PARA PRODUCIR UNA PALA DE ROTOR DE TURBINA EOLICA, del 29 de Noviembre de 2010, de SIEMENS AKTIENGESELLSCHAFT: Método para producir una pala de rotor de turbina eólica como estructura laminada reforzada con fibra disponiendo en capas diversas capas de refuerzo de […]

PROCEDIMIENTO PARA LA REALIZACION DE EMBUTICIONES EN ZONAS PLANAS DE PIEZAS DE MATERIAL COMPUESTO PREIMPREGNADO, del 5 de Agosto de 2010, de AIRBUS ESPAUA, S.L.: Procedimiento para la formación de una abertura en una zona plana o cuasi plana de una pieza de material compuesto preimpregnado, caracterizado […]

PROCEDIMIENTO PARA LA REALIZACION DE EMBUTICIONES EN ZONAS PLANAS DE PIEZAS DE MATERIAL COMPUESTO PREIMPREGNADO, del 5 de Agosto de 2010, de AIRBUS ESPAUA, S.L.: Procedimiento para la formación de una abertura en una zona plana o cuasi plana de una pieza de material compuesto preimpregnado, caracterizado […]

PROCEDIMIENTO DE FABRICACION DE UN ELEMENTO ESTRUCTURAL ALARGADO CON FIGURADO PARA LA RIGIDIZACION DE UNA ESTRUCTURA DE PANEL Y UN PROCEDIMIENTO DE FABRICACION DE UNA ESTRUCTURA DE PANEL RIGIDA INTEGRADA CON AL MENOS UN ELEMENTO DE RIGIDIZACION ALARGADO DE RIGIDIZACION ALARGADO, del 15 de Junio de 2010, de SAAB AB: Un procedimiento para la fabricación de un elemento estructural configurado para rigidizar una estructura de panel , comprendiendo […]

PROCEDIMIENTO DE FABRICACION DE UN ELEMENTO ESTRUCTURAL ALARGADO CON FIGURADO PARA LA RIGIDIZACION DE UNA ESTRUCTURA DE PANEL Y UN PROCEDIMIENTO DE FABRICACION DE UNA ESTRUCTURA DE PANEL RIGIDA INTEGRADA CON AL MENOS UN ELEMENTO DE RIGIDIZACION ALARGADO DE RIGIDIZACION ALARGADO, del 15 de Junio de 2010, de SAAB AB: Un procedimiento para la fabricación de un elemento estructural configurado para rigidizar una estructura de panel , comprendiendo […]

PROCEDIMIENTO DE FABRICACION DE UN ARTICULO DE MATERIAL COMPUESTO CONSTANDO DE UN ELEMENTO DE ACOPLAMIENTO Y UN ARTICULO OBTENIDO DE ESE MODO, del 2 de Junio de 2010, de SAAB AB: Procedimiento de fabricación de un artículo de material compuesto que comprende una lámina de material compuesto y de al menos un acoplamiento , […]

PROCEDIMIENTO DE FABRICACION DE UN ARTICULO DE MATERIAL COMPUESTO CONSTANDO DE UN ELEMENTO DE ACOPLAMIENTO Y UN ARTICULO OBTENIDO DE ESE MODO, del 2 de Junio de 2010, de SAAB AB: Procedimiento de fabricación de un artículo de material compuesto que comprende una lámina de material compuesto y de al menos un acoplamiento , […]