Método para la fabricación de un soporte de una plancha de impresión litográfica.

Método para fabricar un soporte de una plancha de impresión litográfica que comprende los pasos de :

(i) proporcionar un soporte de aluminio,

(ii) granular dicho soporte en una solución de electrolito de granulado,

(iii) tratar el soporte granulado en una solución de decapado por electrolito que contiene ácido clorhídrico aplicando una corriente continua que resulta en una densidad de carga Q,

que se caracteriza por que la solución de electrolito de decapado tiene un pH< 1 y que Q es de al menos 400 C/dm2.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08102242.

Solicitante: AGFA GRAPHICS N.V..

Nacionalidad solicitante: Bélgica.

Dirección: SEPTESTRAAT 27 2640 MORTSEL BELGICA.

Inventor/es: CAMPESTRINI,PAOLA, FAES,DIRK.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B41N3/03 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41N CLICHES O PLACAS DE IMPRESION (materiales fotosensibles G03 ); MATERIALES PARA SUPERFICIES UTILIZADAS EN LA IMPRESION PARA IMPRIMIR, ENTINTAR, MOJAR O SIMILAR; PREPARACION DE TALES SUPERFICIES PARA SU EMPLEO O SU CONSERVACION. › B41N 3/00 Preparación para el empleo o la conservación de superficies de impresión. › Pretratamiento químico o eléctrico.

PDF original: ES-2430562_T3.pdf

Fragmento de la descripción:

Método para la fabricación de un soporte de una plancha de impresión litográfica

CAMPO DE LA INVENCIÓN

La presente invención hace referencia a un método para la fabricación de un soporte de una plancha de impresión litográfica.

ANTECEDENTES DE LA INVENCIÓN

Las prensas de impresión litográfica emplean lo que se denomina matriz de impresión —por ejemplo una plancha de impresión— que se coloca sobre un cilindro de prensa de impresión. La matriz lleva una imagen litográfica sobre su superficie y permite obtener una copia impresa al aplicar tinta a dicha imagen y, posteriormente, transferir la tinta desde la matriz hasta un material receptor, que suele ser papel. En la impresión litográfica convencional, denominada "en húmedo", la tinta y una solución de mojado acuosa (denominada también líquido humectante) se suministran a la imagen litográfica, que consiste en áreas oleófilas (o hidrófobas, es decir, que aceptan la tinta y repelen el agua) y en áreas hidrófilas (u oleófobas, es decir, que aceptan el agua y repelen la tinta) . En la denominada impresión "driográfica", la imagen litográfica consiste en áreas que aceptan la tinta y áreas que no aceptan la tinta (repelen la tinta) y durante la impresión driográfica solo se suministra tinta a la matriz.

Las matrices de impresión suelen obtenerse mediante la exposición a modo de imagen y el procesado de un material formador de imagen denominado precursor de plancha. Además de las planchas fotosensibles ―denominadas presensibilizadas― bien conocidas, las cuales resultan adecuadas para la exposición por contacto a UV a través de una máscara de película, a finales de la década de 1990 también se popularizaron los precursores de plancha de impresión termosensibles. Estos materiales térmicos aportan la ventaja de una estabilidad a la luz del día y son utilizados especialmente en el método denominado ordenador a plancha, en virtud del cual el precursor de plancha se expone directamente, es decir, sin necesidad de usar una máscara de película. El material se expone a calor o a luz infrarroja y el calor generado desencadena un proceso (físico-) químico, como la ablación, la polimerización, la insolubilización por reticulación de un polímero, la solubilización inducida por calor o la coagulación de partículas de látex de polímero termoplástico.

Los procesos térmicos que permiten fabricar planchas sin procesado en húmedo están basados, por ejemplo, en la ablación de una o más capas del recubrimiento. En las áreas expuestas se descubre la superficie de una capa subyacente con una afinidad diferente por tinta o por solución de mojado que la superficie del recubrimiento no expuesto. Así se obtienen las áreas de imagen (impresoras) y las áreas sin imagen o de fondo (no impresoras) .

Otro tipo de planchas de impresión basadas en procesos térmicos que no requieren una etapa de procesado en húmedo son, por ejemplo, planchas basadas en conmutación, es decir, planchas cuya superficie se modifica irreversiblemente de una superficie hidrófila a una superficie hidrófoba o vice versa durante su exposición al calor y/o la luz. Estos llamados “sistemas de polímero conmutables” están basados en diferentes mecanismos de funcionamiento tales como, por ejemplo, el enmascaramiento/desenmascaramiento de un grupo polar o la destrucción/generación de carga.

Las planchas térmicas más populares forman una imagen mediante una diferencia de solubilidad inducida por calor en un revelador alcalino entre las áreas expuestas y no expuestas del recubrimiento. El recubrimiento normalmente comprende un aglutinante oleófilo, como una resina fenólica, cuyo índice de disolución en el revelador se reduce (proceso negativo) o se aumenta (proceso positivo) , mediante la exposición a modo de imagen. Durante el procesado, el diferencial de solubilidad conlleva la eliminación de las áreas del recubrimiento sin imagen (no impresoras) , revelando de este modo el soporte hidrófilo, al mismo tiempo que las áreas de imagen del recubrimiento (impresoras) permanecen sobre el soporte. Algunos ejemplos típicos de estas planchas se describen, por ejemplo, en los documentos EP-A 625 728, 823 327, 825 927, 864 420, 894 622 y 901 902. Las realizaciones del tipo negativo de dichos materiales térmicos requieren a menudo una etapa de precalentamiento entre la exposición y el revelado, tal y como se describe, por ejemplo, en EP-A 625 728.

Los precursores de plancha negativos que no requieren una etapa de precalentamiento pueden contener una capa registradora de imagen que funciona según el principio de la coalescencia de partículas inducida por calor de un látex de polímero termoplástico, tal y como se describe, por ejemplo, en los documentos EP-A 770 494, EP-A 770 495, EP-A 770 496 y EP-A 770 497. En estas solicitudes de patentes se divulga un método para la fabricación de una plancha de impresión litográfica que comprende las siguientes etapas: (1) exponer a modo de imagen un elemento formador de imagen que comprende partículas de polímero termoplástico hidrófobo dispersadas en un aglutinante hidrófilo y un compuesto capaz de convertir luz en calor, (2) y revelar el elemento expuesto a modo de imagen aplicando una solución de mojado y/o tinta.

En el documento US 4 482 434 se divulga el corrugado de aluminio aplicando una solución de electrolito y una corriente alterna que tiene una frecuencia en el rango de 0, 3 Hz a 15 Hz.

En el documento EP 422 682 se divulga un método para producir un soporte de aluminio de una plancha de impresión que comprende una etapa de corrugado superficial electroquímico en una solución ácida acuosa y una electrólisis catódica en una solución de electrolito acuosa neutral con el fin de eliminar suciedad (“smut”) .

En los documentos US 7 087 361 y US 7 078 155 se divulga un tratamiento electrolítico catódico —que se lleva a cabo sobre una plancha de aluminio entre un primer tratamiento de granulado electrolítico y un segundo tratamiento de granulado electrolítico— en una solución de electrolito que contiene ácido nítrico o ácido clorhídrico y en el que se aplica una cantidad de electricidad de entre 3 C/dm2 y 80 C/dm2.

En el documento US 4 482 444 se divulga un proceso para la fabricación de materiales de soporte de aluminio para planchas de impresión que comprende las etapas del corrugado electroquímico del soporte y, luego, del tratamiento catódico que se lleva a cabo en un electrolito acuoso que tiene un pH que oscila entre 3 y 11 y que incluye una sal soluble en agua, opcionalmente seguido de una oxidación anódica y una etapa de post-tratamiento de hidrofilización.

En el documento US 3 935 080 se divulga un método para producir un sustrato de aluminio que comprende tres pasos consecutivos, que incluyen el granulado electrolítico de la superficie de la película de aluminio, seguido de la limpieza catódica de la película granulada exponiéndola a una solución concentrada de ácido sulfúrico y, finalmente, el anodizado de la película limpiada catódicamente exponiéndola a una segunda solución concentrada de ácido sulfúrico y aplicando una corriente continua.

En el documento US 4 786 381 se divulga un proceso para la modificación electroquímica de soportes de aluminio que han sido granulados en un proceso multi-etapa. Se aplica una corriente continua en una solución de electrolito que contiene al menos una sal soluble en agua en una concentración de alrededor de 3 g/l hasta el límite de saturación y/o un ácido en una concentración del orden de alrededor de 0, 5 a 50 g/l que tiene un pH de 0 a 11 durante aproximadamente 5 a 90 segundos.

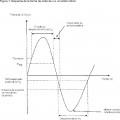

En general, el uso de sustratos de aluminio como soportes para planchas de impresión litográfica requiere que estos soportes se sometan a diversos tratamientos tales como, por ejemplo, a un granulado y anodizado. Los soportes litográficos se corrugan o granulan para mejorar la adhesión de una capa formadora de imagen al soporte, y el anodizado puede llevarse a cabo para mejorar la resistencia a la abrasión y la retención de agua o las características de mojado de las áreas sin imagen del soporte. El soporte de aluminio típicamente se corruga o granula mediante una etapa de corrugado electroquímico que consiste en electrolizar la superficie del soporte de aluminio en una solución de electrolito usando el soporte como electrodo y, por ejemplo, grafito como contraelectrodo. Al variar el tipo y/o la concentración de la solución de electrolito y la tensión aplicada en la etapa de granulado electroquímico, pueden obtenerse distintos tipos de gránulos. Suele aplicarse una corriente alterna tal como una corriente de onda senoidal,... [Seguir leyendo]

Reivindicaciones:

1. Método para fabricar un soporte de una plancha de impresión litográfica que comprende los pasos de :

(i) proporcionar un soporte de aluminio,

(ii) granular dicho soporte en una solución de electrolito de granulado,

(iii) tratar el soporte granulado en una solución de decapado por electrolito que contiene ácido clorhídrico aplicando una corriente continua que resulta en una densidad de carga Q, que se caracteriza por que la solución de electrolito de decapado tiene un pH < 1 y que Q es de al menos 400 C/dm2.

2. Método según la reivindicación 1, en el que Q oscila entre 400 y 1.000 C/dm2.

3. Método según cualquiera de las reivindicaciones anteriores, en el que pH es > 0.

4. Método según cualquiera de las reivindicaciones anteriores, en el que la densidad de carga Q se obtiene aplicando la corriente continua durante un periodo de tiempo que oscila entre 0, 1 y 10 segundos.

5. Método según cualquiera de las reivindicaciones anteriores 1 a 3, en el que la densidad de carga Q se obtiene aplicando la corriente continua durante un periodo de tiempo de < 5 segundos.

6. Método según cualquiera de las reivindicaciones anteriores, en el que la corriente continua tiene una densidad que oscila entre 50 y 300 A/dm2.

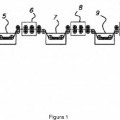

7. Método según cualquiera de las reivindicaciones anteriores, en el que el electrolito de granulado y el electrolito de decapado tienen la misma composición.

8. Método según la reivindicación 7, en el que los pasos (ii) y (iii) se llevan a cabo en el (los) mismo (s) depósito (s) de tratamiento.

9. Método según la reivindicación 8, en el que el depósito de tratamiento comprende un área equipada de fuentes de corriente alterna y otra área equipada de fuentes de corriente continua.

10. Método para fabricar un precursor de una plancha de impresión litográfica que comprende los pasos de :

(i) proporcionar un soporte fabricado mediante el método según cualquiera de las reivindicaciones anteriores,

(ii) aplicar un recubrimiento que comprende al menos una capa formadora de imagen termosensible o fotosensible sobre dicho soporte,

(iii) secar el precursor obtenido.

18

Patentes similares o relacionadas:

Lámina de aleación de aluminio con superficie rugosificada, del 19 de Abril de 2017, de NOVELIS, INC.: Un procedimiento para la producción de una lámina de aleación de aluminio que tiene una superficie rugosificada, procedimiento que comprende las […]

Procedimiento para procesar una banda de aluminio, banda de aluminio y su utilización, del 1 de Febrero de 2017, de Hydro Aluminium Rolled Products GmbH: Procedimiento para procesar una banda de aluminio para soportes de planchas de impresión litográfica, con las siguientes etapas: - poner a disposición una […]

Sustratos altamente reflectantes para el procesamiento digital de planchas de impresión de fotopolímero, del 9 de Marzo de 2016, de NAPP SYSTEMS INC.: Un elemento de impresión en relieve capaz de formar imágenes digitales que comprende: a) un soporte; b) una capa reflectante, donde la capa reflectante […]

Método para limpiar una tira de aluminio, del 15 de Octubre de 2014, de Hydro Aluminium Rolled Products GmbH: Método para acondicionar la superficie de una tira de aluminio que consiste en una aleación de aluminio, método que comprende al menos la etapa de […]

Plancha litográfica de aluminio, del 3 de Septiembre de 2014, de NOVELIS, INC.: Una plancha litográfica que tenía una composición de aleación que comprende un 0,71-2,5 % de Zn en que la aleación, aparte del contenido de Zn, es una […]

Plancha litográfica de aluminio, del 3 de Septiembre de 2014, de NOVELIS, INC.: Una plancha litográfica que tenía una composición de aleación que comprende un 0,71-2,5 % de Zn en que la aleación, aparte del contenido de Zn, es una […]

Banda litográfica para desbastado electroquímico y método para su fabricación, del 21 de Noviembre de 2013, de Hydro Aluminium Rolled Products GmbH: Banda litográfica para desbastado electroquímico, que consiste en una aleación de aluminio laminada,caracterizada por que la superficie de la banda […]

Banda litográfica para desbastado electroquímico y método para su fabricación, del 21 de Noviembre de 2013, de Hydro Aluminium Rolled Products GmbH: Banda litográfica para desbastado electroquímico, que consiste en una aleación de aluminio laminada,caracterizada por que la superficie de la banda […]

Acondicionamiento de una tira litográfica, del 6 de Junio de 2012, de Hydro Aluminium Rolled Products GmbH: Método de acondicionamiento de la superficie de una tira litográfica o una lámina litográfica que consiste enuna aleación de aluminio, comprendiendo el método al menos las dos […]

Acondicionamiento de una tira litográfica, del 6 de Junio de 2012, de Hydro Aluminium Rolled Products GmbH: Método de acondicionamiento de la superficie de una tira litográfica o una lámina litográfica que consiste enuna aleación de aluminio, comprendiendo el método al menos las dos […]

MÉTODO DE OBTENCIÓN DE SUBSTRATO DE PLANCHA DE IMPRESIÓN LITOGRÁFICA, del 25 de Mayo de 2011, de EASTMAN KODAK COMPANY: Un método de preparar un substrato que contiene aluminio, comprendiendo dicho método: tratar una superficie de soporte de aluminio con una capa […]

MÉTODO DE OBTENCIÓN DE SUBSTRATO DE PLANCHA DE IMPRESIÓN LITOGRÁFICA, del 25 de Mayo de 2011, de EASTMAN KODAK COMPANY: Un método de preparar un substrato que contiene aluminio, comprendiendo dicho método: tratar una superficie de soporte de aluminio con una capa […]