MÉTODO PARA FABRICACIÓN DE RECUBRIMIENTOS DE BARRERA TÉRMICA.

Procedimiento para realizar revestimientos gruesos de barrera térmica (11),

para utilizar en componentes de turbinas de gas (5) y, principalmente, en pantallas térmicas, cámaras de combustión o paneles de revestimiento de paredes de turbinas, siendo dicho revestimiento de barrera térmica (11) el resultado del depósito sucesivo de varios números de capas (13, 15) que se unen entre sí para constituir el revestimiento (11), obteniéndose el revestimiento (11) mediante un procedimiento de proyección térmica, caracterizado porque comprende las etapas de disponer por lo menos tres capas de revestimiento (13), depositándose cada una de dichas capas con un ángulo distinto (γ, ß, α) de una pistola de proyección (33); definiéndose dichos ángulos (γ, ß, α) con respecto a la superficie a pulverizar y revestir comprendiendo entre 30° y 150° con respecto a la tangente de la superficie (3) del componente (5) a revestir; presentando la estructura de dichas capas de revestimiento (13) una porosidad variable con poros finos distribuidos uniformemente en el cuerpo del revestimiento obtenido

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/060287.

Solicitante: TURBOCOATING S.P.A.

Nacionalidad solicitante: Italia.

Dirección: VIA MISTRALI 7 43040 SOLIGNANO ITALIA.

Inventor/es: ANTOLOTTI,Nelso , SCRIVANI,Andrea , RIZZI,Gabriele.

Fecha de Publicación: .

Fecha Solicitud PCT: 28 de Septiembre de 2007.

Clasificación Internacional de Patentes:

- C23C4/02 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 4/00 Revestimiento por pulverización del material de revestimiento en estado fundido, p. ej. por pulverización a la llama, con plasma o por descarga eléctrica (soldadura de recarga B23K, p. ej. B23K 5/18, B23K 9/04). › Pretratamiento del material a revestir, p. ej. por revestimiento de partes determinadas de la superficie.

- C23C4/10B

- C23C4/12 C23C 4/00 […] › caracterizado por el método de pulverización.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La presente invención se refiere al desarrollo de un revestimiento grueso de TBC, para su aplicación en los componentes de turbinas de gas, principalmente en pantallas térmicas, cámaras de combustión y paneles de revestimiento de paredes de turbinas, y al procedimiento para realizar el mismo.

Sin embargo, no se requiere en este caso únicamente protección para dicha aplicación de tales, sino para cualquier aplicación de depósito de TBC, tal como por ejemplo en la industria del automóvil (motores de combustión).

La presente invención se refiere a los revestimientos. habitualmente de material cerámico, depositados en una capa depositada previamente utilizada como revestimiento de unión, obteniéndose dichas capas mediante procedimientos de proyección térmica, tales como:

Proyección de plasma en el aire

Proyección de plasma al vacío

Combustible de oxígeno utrarrápido

Al disminuir la temperatura de funcionamiento de los componentes recubiertos de este modo, dichos revestimientos mejoran la resistencia a la corrosión y a la oxidación térmica de los componentes, tales como turbinas de gas y motores aeronáuticos.

La patente US 5.897.921 da a conocer un procedimiento para realizar revestimientos gruesos de barrera térmica según el preámbulo de la reivindicación 1.

Los depósitos mencionados anteriormente pueden ser, por ejemplo, revestimientos de un material metálico obtenido a partir de una aleación de M-CrAlY (en la que M significa Ni, Co, Fe o una combinación de los mismos) y a continuación óxido de circonio estabilizado parcialmente con itrio (YPSZ).

El proceso o procedimiento de depósito de revestimientos de barrera térmica (TBC) divide los revestimientos cerámicos según su espesor: los TBC delgados se definen como los revestimientos de un espesor comprendido entre 200 y 800 μm, mientras que los TBC gruesos son revestimientos cerámicos de un espesor superior a 1 mm, generalmente en comprendido entre 1,2 y 3 mm.

En particular, la presente invención se refiere al procedimiento particular para depositar revestimientos gruesos, es decir, al manejo / giro de la pistola con respecto a la superficie en la que se ha de depositar el revestimiento, para obtener una microestructura de revestimiento mejorada en comparación con las disponibles en la actualidad.

La presente invención se aplica tanto a los revestimientos gruesos como delgados.

Además, la estructura obtenida de este modo mejora la resistencia del revestimiento ante la fatiga de las oscilaciones térmicas (TFC) y, por lo tanto, aumenta el rendimiento de los componentes recubiertos de este modo (bajas temperaturas de funcionamiento y mayor vida útil del componente).

El principio de las tecnologías de proyección térmica consiste en suministrar energía al material a depositar hasta que se derrite y transfiere la misma al sustrato a revestir. La energía se puede suministrar al material a depositar a partir de diversas fuentes: la energía procedente de la combustión entre oxígeno y un combustible, tanto en forma de gas (propano, acetileno, hidrógeno) o en forma líquida (queroseno) o procedente de la recombinación de iones en un plasma.

Las tecnologías de proyección térmica comprenden:

Proyección con llama por combustión,

Proyección con llama por arco,

Proyección de plasma,

HVOF (combustible de oxígeno utrarrápido).

El revestimiento se obtiene a partir del depósito sucesivo de una pluralidad de capas que se unen entre sí para formar el revestimiento (pasadas).

Una variable importante que influye en la estructura del recubrimiento obtenido de este modo y, por consiguiente en su rendimiento, es la inclinación de la pistola de proyección con respecto a la superficie a revestir.

La presente invención proporciona una combinación de inclinaciones sucesivas para las diversas pasadas que permiten obtener a una estructura ideal del revestimiento: una porosidad fina con poros pequeños distribuidos uniformemente sobre la estructura del revestimiento.

Los objetivos y ventajas anteriores se alcanzan mediante el procedimiento para la realización de revestimientos de barrera térmica según la presente invención, que se caracteriza como se expone en las reivindicaciones adjuntas.

Estas y otras características se pondrán más claramente de manifiesto a partir de la siguiente descripción de algunas formas de realización, que se presentan a título de ejemplo y sin limitación en los dibujos adjuntos, en los que:

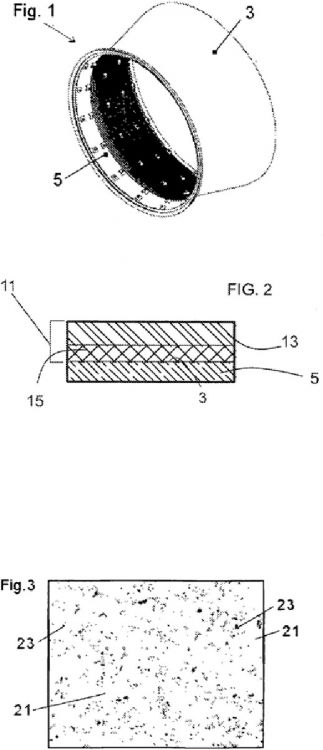

- La figura 1 representa un componente a revestir según el procedimiento actual, en particular una pieza de una cámara de combustión.

- La figura 2 representa la estructura de una barrera térmica.

- La figura 3 es una microfotografía de ejemplo de la barrera térmica obtenida mediante el procedimiento actual, demostrando que la porosidad es variable.

- La figura 4 es una vista esquemática del sistema de depósito por proyección térmica de la capa, que muestra el cambio de ángulo de incidencia de la pistola con respecto a la superficie a revestir.

Haciendo referencia en particular a la figura 1, la referencia numérica 5 indica un componente a revestir mediante el TBC tal como se ha descrito anteriormente; el componente 5 puede formar parte de una turbina de gas o aeronáutica.

En este caso, la superficie 3 es la que se ha de revestir mediante el TBC grueso.

Haciendo referencia en particular a la figura 2, se representa un sistema de revestimiento de barrera térmica 11, según las especificaciones de la presente invención, cuya barrera 11 se dispone sobre la superficie 3 del componente 5.

El sistema de revestimiento de barrera térmica (TBC) 11 presenta un sustrato 15 que actúa como un aglutinante y/o una pluralidad de otras capas indicadas para otras finalidades posibles, tales como: resistencia a la corrosión, adherencia, barrera de difusión.

El sustrato 15 se deposita preferentemente en la superficie 3 del componente 5 mediante un procedimiento convencional muy conocido.

A continuación, la capa 15 se deposita en dicho substrato 15 para actuar como barrera térmica, utilizando el procedimiento tal como se describirá a continuación.

Haciendo referencia en particular a la figura 3, se representa una microestructura posible del TBC grueso 13, obtenida mediante el procedimiento de revestimiento de la presente invención.

Dicha microestructura presenta poros 23 de tamaños distintos en función de las tecnologías del depósito y los parámetros utilizados.

Dichas porosidades se caracterizan por una disposición muy homogénea, tal como garantiza el sistema de depósito de la presente invención.

Se representa la dispersión de los poros 21 y 23, cuyo número varía en función de la energía suministrada durante el depósito. Por lo tanto, la estructura presenta una porosidad variable con poros finos distribuidos uniformemente en el cuerpo del revestimiento obtenido mediante el procedimiento de la presente invención.

Se pueden observar asimismo las áreas de mayor cohesión cerámica 21.

Haciendo referencia en particular a la figura 4, se representa una vista esquemática de una de las combinaciones del procedimiento para depositar el revestimiento 13, que se realiza mediante pasadas sucesivas con distintos ángulos de incidencia de la pistola 33.

Durante las pruebas, un componente cilíndrico a revestir se giró sobre su propio eje y la pistola se desplazó por una trayectoria rectilínea a lo largo de una línea recta paralela al eje de rotación del componente a revestir. La inclinación de la pistola con respecto a una superficie ideal tangente a la que se va a revestir se puede describir del siguiente modo: la pistola 33 realiza una primera etapa de depósito con un cierto ángulo α con respecto a la superficie 3 a revestir; a continuación, la pistola 33 se gira hasta una posición tal que forme un segundo ángulo de incidencia de β, distinto a α, para realizar otra etapa de depósito sobre el revestimiento que se acaba de disponer con un ángulo de inclinación α; por último, la pistola 33 se dispone / gira para formar un tercer ángulo de incidencia τ y se realiza una etapa...

Reivindicaciones:

1. Procedimiento para realizar revestimientos gruesos de barrera térmica (11), para utilizar en componentes de turbinas de gas (5) y, principalmente, en pantallas térmicas, cámaras de combustión o paneles de revestimiento de paredes de turbinas, siendo dicho revestimiento de barrera térmica (11) el resultado del depósito sucesivo de varios números de capas (13, 15) que se unen entre sí para constituir el revestimiento (11), obteniéndose el revestimiento (11) mediante un procedimiento de proyección térmica, caracterizado porque comprende las etapas de disponer por lo menos tres capas de revestimiento (13), depositándose cada una de dichas capas con un ángulo distinto (τ, β, α) de una pistola de proyección (33); definiéndose dichos ángulos (τ, β, α) conrespecto a la superficie a pulverizar y revestir comprendiendo entre 30° y 150° con respecto a la tangente de la superficie (3) del componente (5) a revestir; presentando la estructura de dichas capas de revestimiento (13) una porosidad variable con poros finos distribuidos uniformemente en el cuerpo del revestimiento obtenido.

2. Procedimiento según la reivindicación 1, caracterizado porque dichos ángulos (τ, β y α) sonpreferentemente de 45° ± 15°, 90° ± 15° y 135° ± 15°; el orden en que la pistola (33) se inclina para formar dichos ángulos (τ, β y α) de incidencia puede cambiar según cualquier combinación.

3. Procedimiento según la reivindicación 1, caracterizado porque la pistola (33) realiza una o más pasadas de revestimiento por cada uno de dichos por lo menos tres ángulos.

4. Procedimiento según la reivindicación 1, caracterizado porque se puede repetir un número 20 arbitrario de veces.

Patentes similares o relacionadas:

Cuerpo de espuma metálica poroso, del 10 de Junio de 2020, de GRILLO-WERKE AG: Un cuerpo de espuma metálica poroso que se puede obtener mediante la aplicación de zinc, aluminio, estaño o sus aleaciones en estado fundido a un sustrato […]

Recubrimiento pulverizado resistente a la corrosión y método para formar el mismo, del 3 de Junio de 2020, de Yoshikawa Kogyo Co., Ltd: Un recubrimiento pulverizado de aleación de Al-Mg resistente a la corrosión que cubre la superficie del sustrato, donde el recubrimiento pulverizado de […]

Una utilización a alta temperatura de un material de revestimiento autolubricante en un rodamiento de lámina y pieza revestida con un material de este tipo., del 26 de Febrero de 2020, de LIEBHERR-AEROSPACE TOULOUSE SAS: Utilización de un revestimiento que comprende entre el 50 y el 90% en peso de alúmina (Al2O3) así como un óxido elegido del grupo que consiste en óxido […]

Paleta que tiene un conjunto de nervaduras con un recubrimiento abrasivo, del 22 de Enero de 2020, de MTU AERO ENGINES GMBH: Paleta para una etapa de compresion o etapa de turbina de una turbina de gas, que tiene un conjunto de nervaduras radiales exteriores dispuestas sobre […]

Instalación y procedimiento para el recubrimiento metálico de una pieza de trabajo, del 6 de Junio de 2019, de Sturm Maschinen- & Anlagenbau GmbH: Instalación para el recubrimiento metálico de una pieza de trabajo con una carcasa , en la que está prevista una estación de carga […]

Instalación y procedimiento para el revestimiento metálico de una pared de perforación, del 26 de Abril de 2019, de Sturm Maschinen- & Anlagenbau GmbH: Instalación para el revestimiento metálico de una pared de perforación de un orificio en una pieza de trabajo , en particular una superficie de rodadura de un orificio […]

Procedimiento para la fabricación de un sustrato de nitruro de aluminio, del 10 de Abril de 2019, de ALSTOM Transport Technologies: Procedimiento para la fabricación de un sustrato de nitruro de aluminio AIN para su utilización como soporte para componentes electrónicos en aplicaciones […]

Procedimiento para aplicar una capa de aislamiento térmico, del 13 de Marzo de 2019, de FORSCHUNGSZENTRUM JULICH GMBH: Procedimiento para la aplicación de una capa de aislamiento térmico sobre una superficie de sustrato, en el que en el procedimiento se proporciona una cámara de trabajo […]

Procedimiento para aplicar una capa de aislamiento térmico, del 13 de Marzo de 2019, de FORSCHUNGSZENTRUM JULICH GMBH: Procedimiento para la aplicación de una capa de aislamiento térmico sobre una superficie de sustrato, en el que en el procedimiento se proporciona una cámara de trabajo […]