METODO DE FABRICACION DE UN PANEL DE GEOMETRIA COMPLEJA EN MATERIAL COMPUESTO PREIMPREGNADO.

Método de fabricación de un panel de geometría compleja en material compuesto preimpregnado.

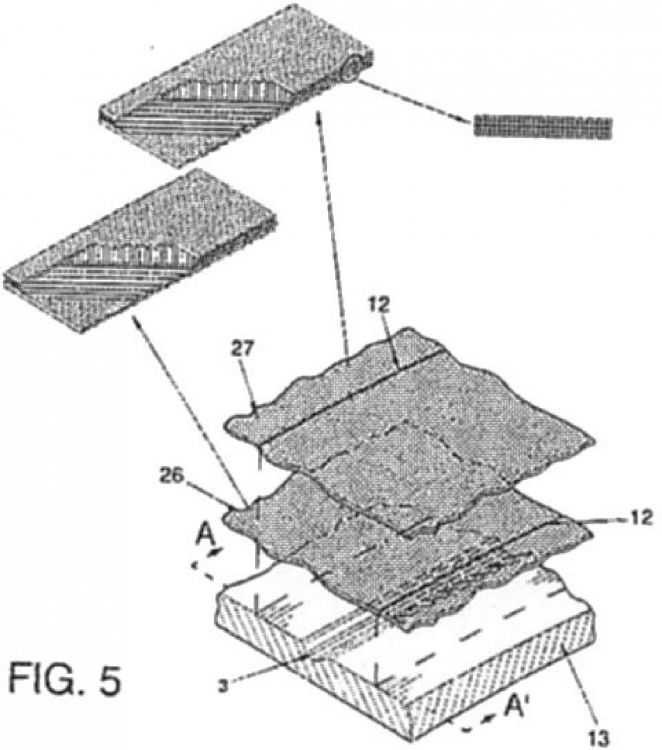

El método comprende: una primera etapa en la que se extienden las capas del preimpregnado sobre un molde que tiene unas cavidades correspondientes a los relieves (3) del panel de geometría compleja (1) a obtener, presentando el preimpregnado unas líneas de discontinuidad (12) en las capas del preimpregnado en un entorno de los relieves (3); una segunda etapa en la que el apilado (11) se conforma por aplicación de un ciclo de presión y temperatura; y una tercera etapa de acabado del panel a obtener que comprende el curado del preimpregnado

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200803085.

Solicitante: AIRBUS OPERATIONS, S.L.

Nacionalidad solicitante: España.

Provincia: MADRID.

Inventor/es: SANCHEZ-BRUNETE ALVAREZ,DESIDERIO.

Fecha de Solicitud: 30 de Octubre de 2008.

Fecha de Publicación: .

Fecha de Concesión: 2 de Marzo de 2011.

Clasificación Internacional de Patentes:

- B29C70/34B

- B29C70/46 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › con moldes enfrentados, p. ej. para deformar compuestos de moldeo en láminas [SMC] o preimpregnados [prepegs].

Clasificación PCT:

Fragmento de la descripción:

Método de fabricación de un panel de geometría compleja en material compuesto preimpregnado.

Campo de la invención

La presente invención se concibe para su aplicación en la industria aeronáutica y aerospacial en la que el peso de las piezas estructurales es un factor clave.

En concreto, la presente invención se considera adecuada para su aplicación a la fabricación de paneles estructurales de gran tamaño y paneles de contornos cerrados como cilindros o conos, por ejemplo secciones de fuselaje de. aeronaves del tipo de fuselaje ancho (WB, "Wide Body").

No se descarta el uso de la presente invención en otras industrias en las que puede interesar su aplicación por el peso de las piezas estructurales a obtener o por otras ventajas técnicas, como un experto en la materia podría deducir según se desprende de la descripción que se realiza en la presente memoria.

Objeto de la invención

El problema objetivo general que trata la presente invención es proporcionar un método de fabricación de paneles estructurales de geometría compleja y bajo peso asegurando que los paneles obtenidos tengan: máxima integridad mecánica y estructural y máxima precisión en términos de tolerancia dimensional.

En la presente invención, se entiende por "panel", una pieza con un espesor muy pequeño en comparación con la superficie a lo largo de la que se extiende, o superficie característica, pudiendo ser esta superficie característica de contorno abierto o cerrado (e.g. cilindros o conos se consideran superficies de contorno cerrado).

El bajo peso del panel a obtener así como su funcionalidad estructural requerida dirige la aplicación de la invención a paneles fabricados en material compuesto preimpregnado, tal como se expresa en el enunciado de esta memoria descriptiva.

El material preimpregnado consiste esencialmente en un conjunto de fibras de refuerzo impregnadas en una matriz de resina y agrupadas en capas extendiéndose de forma continua a lo largo de cada capa, unidireccionalmente o en tejido (trama y urdimbre). Convencionalmente, el preimpregnado se procesa extendiendo las capas, apilándolas sobre un molde que tiene una superficie sustancialmente lisa; el conjunto de capas apiladas de preimpregnado extendidas sobre el molde se denomina apilado. Una vez extendido el apilado en el molde, éste se compacta, usualmente mediante la técnica de vacío. Luego se procede a su curado en horno o autoclave por aplicación de un ciclo de curado en el que el apilado se somete a una temperatura y presión adecuados, y una vez concluido el ciclo de curado se separa del molde resultando la pieza o panel a obtener. El preimpregnado puede consistir en láminas, cintas o bandas, dando lugar a los distintos procesos conocidos de obtención de paneles en material compuesto preimpregnado denominados, respectivamente: laminado, encintado, o colocación de fibras. El laminado puede consistir en un tejido de características dimensionales de amplia variación; las cintas o bandas se suministran normalmente con las fibras extendiéndose unidireccionalmente, con un ancho entre unos pocos milímetros y varios centímetros. El preimpregnado se utiliza ampliamente en la técnica por su buen comportamiento mecánico, derivado de la rigidez que proporcionan las fibras al disponerse de forma continua a lo largo de cada capa. Así mismo, es posible obtener paneles con buen acabado superficial y buena tolerancia dimensional, propiedades heredadas de la exactitud superficial con la que es posible mecanizar el molde sobre el que se extiende el apilado.

De otro lado, tal como se expresa en el enunciado, la invención se refiere a paneles denominados "de geometría compleja", a diferencia de los procesos de fabricación de paneles en material compuesto preimpregnado convencionales mencionados. En general, por paneles de geometría compleja se entiende en la presente invención que son aquellos paneles que tienen una superficie característica de geometría compleja, siendo estas superficies las superficies que, sin ser necesariamente sustancialmente suaves, no son sustancialmente lisas. En particular, paneles que siguen superficies con relieves como ondulaciones, acanaladuras o embuticiones se consideran paneles de geometría compleja.

El que los paneles sean de geometría compleja, está motivado porque con la incorporación de unos relieves singulares en dichos paneles, como ondulaciones o acanaladuras, puede conseguirse el efecto técnico deseable de optimizar el comportamiento estructural o mecánico de un panel liso, por ejemplo eliminando el pandeo o en general aumentando la resistencia a los esfuerzos en la dirección normal a la superficie del panel, supliendo así la necesidad de la incorporación al panel liso de otros elementos de refuerzo ajenos al panel como larguerillos o rigidizadores, que es la solución que predomina en la actualidad. Esta solución de incorporar elementos de refuerzo auxiliares a un panel liso tiene el gran inconveniente de que su instalación es complicada, debido a la pluralidad de piezas auxiliares que requiere como remaches u otros elementos de unión, herrajes, etc., además de penalizar el peso de la estructura. Por tanto, con la integración de dichos relieves en la propia estructura constitutiva del panel de geometría compleja, se logran las ventajas técnicas de reducir el tiempo de fabricación del panel estructural, reducir su coste y reducir el peso de la estructura, mejorando el comportamiento mecánico y estructural del panel.

La solución que aporta la presente invención se basa en el procesado convencional de material compuesto preimpregnado, que como se ha indicado anteriormente se efectúa sobre superficies de molde suficientemente lisas. En particular y sin limitación, la invención se concibe para la técnica en la que el preimpregnado se procesa automáticamente, a través de un cabezal que barre la superficie del molde extendiendo el material, este es el caso de los procesos conocidos en la técnica como de encintado automático ("automatic tape lay-up") o de: colocación de fibras ("fiber placement"). El procesado automático de preimpregnado aporta las ventajas adicionales frente al procesado manual de mejorar la cadencia de producción y reducir costes, al disminuir el tiempo de fabricación y reducir el material de desecho, así como proporcionar una mayor precisión, debido a la uniformidad de las presiones en la extensión del preimpregnado y la compactación del apilado.

Una posible solución técnica al problema de obtener paneles de geometría compleja en material compuesto preimpregnado consistiría en extender el preimpregnado en un molde que incorpore unos relieves (macho o hembra) en su superficie, de manera que el preimpregnado se extienda sobre toda la superficie incluyendo las caras de la superficie de los relieves, y dando lugar a un apilado que tuviera la forma final del panel. Sin embargo, actualmente dicha solución no es viable en el estado de la técnica para el procesado automático de preimpregnado, puesto que para poder extender automáticamente el preimpregnado sobre la superficie del molde se requiere que la superficie sea suficientemente lisa.

Teniendo en cuenta que es deseable obtener las ventajas que en la técnica actual aporta el procesado automático convencional de preimpregnado, la presente invención proporciona una solución técnica para obtener un panel de material compuesto preimpregnado de geometría compleja en la que es aplicable sin limitación dicho procesado automático convencional de preimpregnado.

Para lograr la solución propugnada, la invención se basa en la aplicación de las técnicas de conformado en caliente y prensado convencionales, de forma que los relieves, acanaladuras, ondulaciones, embuticiones, etc. del panel de geometría compleja se pueden conformar, a partir de un apilado liso de preimpregnado, una vez dispuesto sobre el molde, y con el empleo de un molde que tenga la forma apropiada con el negativo de la superficie del respectivo panel de geometría compleja a obtener.

Estado de la técnica anterior a la invención

Actualmente, en el campo de la invención se conocen procesos de fabricación de piezas estructurales en material compuesto por la técnica denominada de "moldeado por compresión". Esta técnica consiste en preparar una masa de fibras de refuerzo previamente cortadas e impregnadas en resina y después introducir dicha masa, que se denomina preforma, en un molde que se somete a una alta presión de compresión. Los distintos métodos existentes para obtener la preforma...

Reivindicaciones:

1. Método de fabricación de un panel de geometría compleja en material compuesto preimpregnado, el preimpregnado comprendiendo al menos una capa que consiste en unas fibras de refuerzo que se extienden de forma continua a lo largo de la capa y una resina que impregna dichas fibras; el método caracterizado porque comprende las siguientes etapas:

- una primera etapa, de apilado (I), que comprende la extensión de unos tramos de capas de preimpregnado hasta la obtención de un apilado (11), sobre un molde (13) que tiene unas cavidades con una forma definida por los correspondientes relieves (3) del panel de geometría compleja (1) a obtener; las fibras de cada tramo de capa del preimpregnado extendiéndose de forma continua en el interior de dicho tramo de capa; los tramos de capa teniendo unos bordes, dichos bordes definiendo unas líneas de discontinuidad (12) situadas en el interior de un entorno (4) suficientemente próximo de los relieves (3);

- una segunda etapa, de conformado (II), que comprende la aplicación de un ciclo de temperatura y de presión al apilado (11) dispuesto sobre el molde (13) hasta que el apilado (11) adquiere la forma final con los relieves (3) del panel de geometría compleja (1) a obtener; siendo la presión aplicada seleccionada entre: una presión contra el apilado (11) y el molde (13), un vacío entre el apilado (11) y el molde (13), y combinación de ambos; y

- una tercera etapa, de acabado (III), que comprende la aplicación de un ciclo de temperatura y de presión al apilado (11) hasta curar la resina del preimpregnado.

2. Método de fabricación de un panel de geometría compleja en material compuesto preimpregnado, según la reivindicación 1, caracterizado porque la etapa de apilado (I) adicionalmente comprende: rellenar al menos una cavidad del molde (13) con una pieza de relleno (14); y posteriormente, una vez obtenido el apilado (11), una etapa seleccionada entre: retirar todas las piezas de relleno (14), y retirar alguna pieza de relleno (14) de sus correspondientes cavidades del molde (13).

3. Método de fabricación de un panel de geometría compleja en material compuesto preimpregnado, según la reivindicación 2, caracterizado porque las líneas de discontinuidad (12) situadas en el interior del entorno (4) suficientemente próximo de cada relieve (3) son paralelas entre sí.

4. Método de fabricación de un panel de geometría compleja en material compuesto preimpregnado, según la reivindicación 3, caracterizado porque el distanciamiento entre las líneas de discontinuidad (12) de tramos de capas adyacentes en la etapa de apilado, se selecciona entre positivo, negativo y nulo.

5. Método de fabricación de un panel de geometría compleja en material compuesto preimpregnado, según la reivindicación 4, caracterizado porque el distanciamiento entre las líneas de discontinuidad (12) de tramos de capas adyacentes existente al finalizar la etapa de conformado, se selecciona entre positivo, negativo y nulo.

6. Método de fabricación de un panel de geometría compleja en material compuesto preimpregnado, según la reivindicación 1-5, caracterizado porque el panel de geometría compleja (1) comprende un relieve (3) con forma de acanaladura.

7. Método de fabricación de un panel de geometría compleja en material compuesto preimpregnado, según la reivindicación 6, caracterizado porque al menos un relieve (3) con forma de acanaladura está definido por una dirección generatriz recta.

8. Método de fabricación de un panel de geometría compleja en material compuesto preimpregnado, según la reivindicación 7, caracterizado porque las líneas de discontinuidad (12) de cada tramo de capa del apilado (11), dentro del entorno (4) suficientemente próximo del relieve (3) con forma de acanaladura, son paralelas a la dirección generatriz del relieve.

9. Método de fabricación de un panel de geometría compleja en material compuesto preimpregnado, según la reivindicación 8, caracterizado porque los distintos tramos de capa del apilado (11) se extienden, dentro del entorno (4) suficientemente próximo del relieve (3), con una secuencia simétrica respecto a la dirección generatriz del relieve (3).

10. Método de fabricación de un panel de geometría compleja en material compuesto preimpregnado, según la reivindicación 1-5, caracterizado porque el apilado (11), dentro del entorno (4) suficientemente próximo de al menos un relieve (3), comprende una pluralidad de pares de tramos de capa en los que las fibras están orientadas según la misma dirección; incluyendo al menos un tramo de capa de preimpregnado intermedio entre los dos tramos de capa de cada par, estando orientadas las fibras de cada tramo de capa intermedio en una dirección seleccionada entre: la misma dirección que la de las fibras los pares de tramos de capa, y una dirección diferente que la de las fibras en dichos pares de tramos de capa.

11. Método de fabricación de un panel de geometría compleja en material compuesto preimpregnado, según la reivindicación 9, caracterizado porque el apilado (11), dentro del entorno (4) suficientemente próximo del relieve (3), comprende una pluralidad de pares de tramos de capa en los que las fibras están orientadas según la misma dirección, siendo esta dirección perpendicular a la dirección generatriz del relieve (3) con forma de acanaladura; incluyendo al menos un tramo de capa de preimpregnado intermedio entre los dos tramos de capa de cada par, estando orientadas las fibras de cada tramo de capa intermedio en una dirección seleccionada entre: la misma dirección que la de las fibras los pares de tramos de capa, y una dirección diferente que la de las fibras en dichos pares de tramos de capa.

12. Método de fabricación de un panel de geometría compleja en material compuesto preimpregnado, según la reivindicación 1-5, caracterizado porque la extensión del preimpregnado en el apilado (I) se realiza con medios automáticos de extensión de preimpregnado seleccionados entre medios de encintado automático ("automatic tape lay up") y de colocación de fibras ("fiber placement"); la etapa de apilado (I) de extensión de cada tramo de cada capa de preimpregnado sobre el molde (13) comprendiendo los siguientes pasos: extender una primera cinta o banda (10) de preimpregnado, respectivamente, hasta una primera posición de la línea de discontinuidad (12), realizándose en dicha posición un corte de la cinta o de la banda (10), respectivamente; extender una segunda cinta o banda (10) en la misma capa, contactando un borde longitudinal de la primera cinta o banda (10) con el correspondiente borde longitudinal de la segunda cinta o banda (10), hasta una segunda posición de la línea de discontinuidad (12); repetir el paso anterior hasta completar la extensión de todo el tramo de capa.

13. Método de fabricación de un panel de geometría compleja en material compuesto preimpregnado, según la reivindicación 1-5, caracterizado porque la etapa de acabado (III) comprende la unión del panel de geometría compleja (1) curado a una pieza con medios de unión convencionales seleccionados entre adhesivo, remaches y una combinación de adhesivo y remaches.

14. Método de fabricación de un panel de geometría compleja en material compuesto preimpregnado, según la reivindicación 13, caracterizado porque la pieza consiste esencialmente en un panel seleccionado entre un panel liso y un panel de geometría compleja (1).

15. Método de fabricación de un panel de geometría compleja en material compuesto preimpregnado, según la reivindicación 1-5, caracterizado porque la etapa de acabado (III) comprende la unión del panel de geometría compleja (1) no curado a una pieza fabricada en material compuesto, realizándose posteriormente el curado del conjunto del panel de geometría compleja (1) con la pieza.

16. Método de fabricación de un panel de geometría compleja en material compuesto preimpregnado, según la reivindicación 15, caracterizado porque la pieza consiste esencialmente en un panel seleccionado entre un panel liso y un panel de geometría compleja (1).

Patentes similares o relacionadas:

Reducción de arrugamiento de refuerzos contorneados de sombrero formados a partir de una única carga compuesta, del 15 de Julio de 2020, de THE BOEING COMPANY: Procedimiento para formar un refuerzo compuesto con forma de sombrero contorneado , presentando el refuerzo compuesto una tapa , un par de salientes […]

Reutilización de textil tejido o tricotado usado, del 11 de Marzo de 2020, de Really ApS: Un procedimiento de fabricación de un producto a partir de textil tejido o tricotado usado que comprende fibras vegetales o animales, en particular algodón o lana, […]

Métodos de formar un rigidizador de pala compuesto y facilitar la aplicación de tratamientos para daños por impacto apenas visibles, del 12 de Febrero de 2020, de THE BOEING COMPANY: Método para conformar una carga compuesta plana para dar un rigidizador de pala compuesto, que comprende: recortar una carga compuesta plana […]

Método y sistema para moldeo por compresión de piezas termoplásticas reforzadas con fibra, del 5 de Febrero de 2020, de THE BOEING COMPANY: Un método de moldeo por compresión de una pieza termoplástica reforzada con fibra alargada, que comprende: la consolidación previa de […]

Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, y cuaderna, del 1 de Enero de 2020, de AIRBUS OPERATIONS, S.L: Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, comprendiendo el procedimiento las etapas de: […]

Método para la producción de un marco con forma de anillo, del 11 de Diciembre de 2019, de Conseil et Technique: Un método para fabricar un marco en forma de anillo hecho de material compuesto, que comprende al menos los siguientes pasos: - deslizar al menos […]

Procedimiento para la generación de un producto semiacabado para la producción de una pieza moldeada compuesta, en especial de una pieza moldeada compuesta de fibra, del 4 de Diciembre de 2019, de REIFENHÄUSER GMBH & CO. KG MASCHINENFABRIK: Procedimiento para la generación de un producto semiacabado para la producción de una pieza moldeada compuesta, en especial de una pieza moldeada compuesta de fibra , […]

Mejoras en o relacionadas con laminados, del 13 de Noviembre de 2019, de HEXCEL COMPOSITES LIMITED: Uso de un material textil de resina termoplástica no tejida en combinación con un material de moldeo curable que comprende un material de refuerzo fibroso y un material […]