Un método de fabricación de una mitad de pala de turbina y un método de fabricación de una pala de turbina.

Un método para producir la mitad de una pala de turbina (1, 2) mediante moldeo por infusión de resina,

comprendiendo dicho método las etapas de

- proveer un molde (3) para la concha de pala de turbina ( 11) con un laminado de telas de fibra (4);

- colocar un elemento de refuerzo (6) sobre el laminado de telas de fibra (4) en el molde (3);

- colocar un film de sellado impermeable al aire (17) sobre los laminados de telas de fibra (4) y contra elelemento de refuerzo (6);

- introducir una resina endurecible en el laminado de telas de fibra (4) bajo presión reducida, incluso en el áreasituada debajo del elemento de refuerzo (6) y;

- endurecer la resina con el fin de formar una mitad de una pala de turbina (1, 2), comprendiendo dicha mitadde la pala de turbina (1, 2) una concha de pala de turbina (11) fijada al elemento de refuerzo (6) mediante laresina endurecida;

en el cual el elemento de refuerzo es un elemento reforzado con fibras que comprendiendo la resinaendurecida.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/NL2009/000114.

Solicitante: XEMC Darwind B.V.

Nacionalidad solicitante: Países Bajos.

Dirección: Oude Enghweg 2 1217 JC Hilversum PAISES BAJOS.

Inventor/es: WANSINK,GERRIT JAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C65/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Ensamblado de elementos preformados; Aparatos a este efecto.

- B29C69/00 B29C […] › Combinaciones de técnicas de conformación no previstas en un solo grupo principal B29C 39/00 - B29C 67/00, p. ej. asociaciones de técnicas de moldeo y ensamblaje; Aparatos a este efecto.

- B29C70/34 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › conformación o impregnación por compresión.

- B29C70/84 B29C 70/00 […] › Moldeo de materia sobre en partes preformadas que van a ser unidas.

- B29D99/00 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Materia no prevista en otros grupos de esta subclase.

- B29K105/04 B29 […] › B29K SISTEMA DE INDEXACION ASOCIADO A LAS SUBCLASES B29B, B29C O B29D, RELATIVO A LAS MATERIAS A MOLDEAR O MATERIALES DE REFUERZO, CARGAS O PREFORMADAS, p. ej. INSERCIONES. › B29K 105/00 Presentación, forma o estado de la materia moldeada. › celular o porosa.

- B29K105/06 B29K 105/00 […] › que contienen elementos de refuerzo, cargas o elementos insertos.

- B29K309/08 B29K […] › B29K 309/00 Uso de materias inorgánicas no previstas en los grupos B29K 303/00 - B29K 307/00, como refuerzo. › Vidrio.

- B29K63/00 B29K […] › Uso de resinas epoxi como material de moldeo.

- B29L22/00 B29 […] › B29L SISTEMA DE INDEXACION ASOCIADO A LA SUBCLASE B29C, RELATIVO A OBJETOS PARTICULARES. › Objetos huecos (objetos tubulares B29L 23/00; neumáticos B29L 30/00).

- B29L31/08 B29L […] › B29L 31/00 Otros objetos particulares. › Paletas para rotores, estatores, ventiladores, turbinas o similares, p. ej. hélices.

- F03D1/06 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F03 MAQUINAS O MOTORES DE LIQUIDOS; MOTORES DE VIENTO, DE RESORTES, O DE PESOS; PRODUCCION DE ENERGIA MECANICA O DE EMPUJE PROPULSIVO O POR REACCION, NO PREVISTA EN OTRO LUGAR. › F03D MOTORES DE VIENTO. › F03D 1/00 Motores de viento con el eje de rotación dispuesto sustancialmente paralelo al flujo de aire que entra al rotor (su control F03D 7/02). › Rotores.

PDF original: ES-2401887_T3.pdf

Fragmento de la descripción:

Un método de fabricación de una mitad de pala de turbina y un método de fabricación de una pala de turbina.

La presente invención se refiere a un método de fabricación de una mitad de pala de turbina mediante moldeo por infusión de resina.

En los últimos años el desarrollo de la producción serie de turbinas eólicas ha sido cada vez más grande, tanto en número como en tamaño. Este proceso demanda componentes y métodos de fabricación mejores y más rentables, lo que es particularmente cierto para las palas de turbinas eólicas, cuya fabricación requiere mucho tiempo. Las palas de turbina eólicas conocidas en el estado de la técnica están fabricadas normalmente de una matriz plástica sobre fibra de vidrio reforzada con metal, madera o fibra de carbono. Las palas se fabrican normalmente mediante moldeo y endurecido de dos mitades de pala en dos moldes independientes. Consecuentemente, el área superficial de las dos mitades que se conectan contienen un adhesivo (resina epoxi) y las mitades se colocan encima de las otras y se conectan, por ejemplo utilizando el método descrito en EP1695813. Normalmente una pala de turbina eólica contiene un elemento de refuerzo, tal como por ejemplo un larguero. Tales elementos de refuerzo incrementan la robustez y ayudan a mantener la forma aerodinámica de la pala de turbina eólica.

Un problema en la fabricación de palas de turbina es que requiere mucho tiempo y es cara. Por ejemplo, los moldes de las mitades de una pala de turbina eólica de 55 m de longitud pueden costar un millón de euros. Este hecho afecta de manera significativa en el coste si la fabricación de una pala de turbina es lenta.

Por tanto, el objetivo de la presente invención es proporcionar un método de fabricación de una mitad de pala de turbina en menos tiempo.

En este sentido, la invención proporciona un método de fabricación de una mitad de pala de turbina mediante moldeo por infusión de resina, según la reivindicación 1.

De este modo la presente invención integra en una misma etapa el endurecimiento de la concha de pala de turbina y la fijación del elemento de refuerzo a la concha de pala de turbina. En la presente solicitud, el término "pala de turbina", o simplemente pala, incluye una sección de una pala de turbina, tal como por ejemplo la de una pala de turbina controlada por pérdida aerodinámica. Convenientemente, la resina empleada en el método es una resina convencionalmente usada en la fabricación de palas de turbinas eólicas mediante moldeo por inyección de resina (Resin Injection Moulding, RIM) . Una resina normal empleada en RIM es la resina epoxi que se endurece aplicando calor, por ejemplo a 75ºC. De manera similar las telas de fibra son preferentemente telas de fibra de vidrio. Si uno tuviera que envolver una cuerda alrededor de una resina endurecida conectando el elemento de refuerzo a la concha de la pala de turbina, en general al menos el 40%, preferentemente al menos el 60% y más preferentemente al menos el 80% del área superficial contenida por la cuerda es una resina endurecida que no contiene espuma. En general, mientras se encuentra bajo presión reducida la parte del elemento de refuerzo más cercana al laminado de telas de fibra estará a una distancia inferior a 3 mm, tal como por ejemplo a 2 mm del laminado de telas de fibra. Preferiblemente el término "sobre" significa "encima de".

De acuerdo con la invención, el elemento de refuerzo es un elemento de fibra reforzada que comprende resina endurecida.

El resultado es una mitad de pala de turbina ligera y construida también a partir de componentes que tienen en gran medida un comportamiento térmico similar (expansión/contracción debido a la temperatura) . La resina es preferentemente del mismo tipo, es decir que intervienen el mismo tipo de grupos químicos que los que intervienen en la reacción de endurecimiento. Esto aumenta la unión de la concha al elemento de refuerzo. Convenientemente, la resina endurecida es la misma que la usada en la mitad de pala de turbina.

Según una forma preferida de realización de la invención, el elemento de fibra reforzada comprende una base, siendo el elemento de la fibra reforzada una resina endurecida mientras un forro para aumentar el área superficial esté presente contra la base, y el método comprende la etapa de retirada del forro antes de la colocación del elemento de refuerzo sobre las telas de fibra en el molde.

Según una forma preferida de realización de la invención, el elemento de refuerzo comprende una base alargada, una pared longitudinal que se extiende desde dicha base, y un reborde que se extiende desde dicha pared en un borde de la misma opuesto a la zona donde la pared se extiende desde la base.

Dicho reborde puede, y podrá, ser usado para unirlo al correspondiente reborde de una segunda mitad de pala de turbina para obtener una pala de turbina. Esto aumenta el área superficial sobre el cual los elementos de refuerzo de ambas mitades se unen, y por tanto aumenta la robustez. Un reborde sustancialmente paralelo a la base facilita la aplicación de una resina endurecible.

Más preferentemente, se usa un elemento de refuerzo que posee:

- una base alargada

- dos paredes longitudinales que se extienden de la base alargada desde los bordes opuestos de dicha base

alargada, en el cual cada respectiva pared longitudinal posee un reborde que se extiende desde cada pared, extendiéndose los rebordes de manera que se alejan el uno del otro.

De esta manera se obtiene una mitad de pala turbina fuerte pero aún así robusta.

Según una forma preferida de realización de la invención, la concha de pala de turbina tiene un borde de ataque y un borde de salida, y los rebordes poseen una área superficial opuesta a la base, encontrándose dicha área superficial comprendida en un plano definido por el borde de ataque y el borde de salida.

Los rebordes se conectarán a los rebordes opuestos de otra mitad de pala de turbina. Esto permite la fabricación de una pala de turbina que presenta una mayor robustez, porque cuando está sometida al viento la tensión de cizalladura en la zona de unión es mínima.

Según una forma preferida de realización de la invención, el elemento de refuerzo está fijado a un film de sellado con una película sellante de doble cara.

Esta manera es muy conveniente para lograr un sellado satisfactorio con el fin de introducir la resina bajo presión reducida, cuya presión es normalmente del orden del 2% de la presión atmosférica. Para trabajar de manera más práctica, el elemento de refuerzo es el que presenta la película sellante de doble cara, por lo que el fabricante de la mitad de pala de turbina sólo tiene que tratar con el film de sellado. Una película sellante es un tipo especial de cinta adhesiva de doble cara que es no-porosa, y por esta razón es capaz de mantener el vacío.

La presente invención también se refiere a un método de fabricación de una pala de turbina eólica, según la reivindicación 7.

La periferia de la segunda mitad de pala de turbina es, al menos en lo que concierne los bordes de ataque y de salida, una imagen especular de la primera mitad de pala de turbina, es decir, es congruente (del mismo tamaño y forma) . Preferiblemente, la segunda mitad de la pala de turbina también se fabrica usando el método de producción de una mitad de pala de turbina de acuerdo con la presente invención.

Según una importante forma de realización de la invención, cada mitad de de pala de turbina comprende un elemento de refuerzo que posee un reborde, y los rebordes de las mitades de pala de turbina opuestas se conectan.

Esto resulta en una pala de turbina eólica muy robusta.

Generalmente, las mitades se conectan mediante el uso de una resina endurecible.

Esta resina endurecible es preferentemente la misma que se usa en la fabricación de las mitades de pala de turbina, excepto en que contiene un relleno para aumentar su viscosidad. Además o alternativamente, puede tener un mayor peso molecular.

Todas las formas preferidas de realización que se discuten en el método de fabricación de una mitad de pala de turbina se aplican igualmente al método de fabricación de la pala de turbina completa y están cubiertos por la presente solicitud, aunque no se repetirá más para poder ser más concisos.

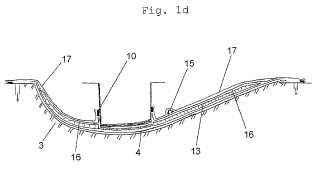

La presente invención se ilustrará con referencia a los dibujos que se acompañan en los cuales Las figuras 1a-d muestran, en secciones transversales, etapas en la fabricación de la mitad de una pala de turbina;

La figura 2 muestra un alzado de la pala mostrada en la fig 1; y

La figura 3 muestra una etapa de la fabricación de una pala... [Seguir leyendo]

Reivindicaciones:

1. Un método para producir la mitad de una pala de turbina (1, 2) mediante moldeo por infusión de resina, comprendiendo dicho método las etapas de

- proveer un molde (3) para la concha de pala de turbina (11) con un laminado de telas de fibra (4) ;

- colocar un elemento de refuerzo (6) sobre el laminado de telas de fibra (4) en el molde (3) ;

- colocar un film de sellado impermeable al aire (17) sobre los laminados de telas de fibra (4) y contra el elemento de refuerzo (6) ;

- introducir una resina endurecible en el laminado de telas de fibra (4) bajo presión reducida, incluso en el área situada debajo del elemento de refuerzo (6) y;

- endurecer la resina con el fin de formar una mitad de una pala de turbina (1, 2) , comprendiendo dicha mitad de la pala de turbina (1, 2) una concha de pala de turbina (11) fijada al elemento de refuerzo (6) mediante la resina endurecida; en el cual el elemento de refuerzo es un elemento reforzado con fibras que comprendiendo la resina endurecida.

2. El método según la reivindicación 1, en el cual el elemento reforzado con fibras comprende una base (7) , siendo el elemento reforzado con fibras una resina endurecida mientras un forro para aumentar el área superficial estuviera presente contra la base, y comprendiendo el método la etapa de retirada del forro antes de colocar el elemento de refuerzo sobre el laminado de telas de fibra (4) en el molde (3) .

3. El método según cualquiera de las reivindicaciones precedentes, en el cual el elemento de refuerzo (6) comprende una base alargada (7) , una pared longitudinal (8, 8') que se extiende desde dicha base (7) , y un reborde (9, 9') que se extiende desde dicha pared (8, 8') desde un borde de la misma pared (8, 8’) opuesto a la zona donde la pared (8, 8') se extiende desde la base (7) .

4. El método según la reivindicación 3, en el cual se emplea un elemento de refuerzo (6) que posee

- una base alargada (7)

- dos paredes longitudinales (8, 8') que se extienden desde dicha base alargada (7) desde bordes opuestos de dicha base alargada (7) , en el cual cada pared longitudinal (8, 8') posee un reborde (9, 9') que se extiende respectivamente desde cada pared (8, 8') , extendiéndose los rebordes (9, 9') de manera que se alejan el uno del otro.

5. El método según la reivindicación 4, en el cual el cuerpo de pala de turbina (11) posee un borde de ataque (18) y un borde de salida (19) , y los rebordes (9, 9') tienen una área superficial (20, 20') opuesta a la base (7) , encontrándose dicha área superficial (20, 20') comprendida en un plano definido por el borde de ataque (18) y el borde de salida (19) .

6. El método según cualquiera de las reivindicaciones anteriores, en el cual el elemento de refuerzo (6) está fijado a un film de sellado (17) con una película sellante de doble cara (10, 10') .

7. Un método de fabricación de una pala de turbina eólica (123) , en el cual una mitad de pala de turbina (1)

-es obtenida

- proporcionando un molde para la concha de pala de turbina con laminado de telas de fibra;

- colocando un elemento de refuerzo que comprende una base, una pared que se extiende a partir de dicha base, y un reborde que se extiende desde dicha pared a partir de un borde de la misma opuesto a la zona donde la pared se extiende desde dicha base situada sobre el laminado de telas de fibra en el molde;

- colocando un film de sellado imperméable al aire sobre el laminado de telas de fibra y contra el elemento de refuerzo;

- introduciendo una resina endurecible en el laminado de telas de fibra bajo presión reducida, incluso en el área situada debajo del elemento de refuerzo; y

- endureciendo la resina para formar una mitad de pala de turbina, comprendiendo dicha mitad de pala de turbina una concha de pala de turbina fijada al elemento de refuerzo mediante la resina endurecida;

-y que tiene un borde de ataque y un borde de salida es conectada a una segunda mitad de pala de turbina (2) de tal manera que los bordes de ataque de ambas mitades y los bordes de salida de ambas mitades están conectados y el reborde del elemento de refuerzo de la primera mitad de pala de turbina está conectado a la segunda mitad de pala de turbina; en el cual el elemento de refuerzo es un elemento reforzado con fibra que comprende una resina endurecida.

8. El método según la reivindicación 7, en el cual cada mitad de pala de turbina comprende un elemento de refuerzo que posee un reborde, y estando conectados los rebordes de mitades opuestas de pala de turbina.

9. El método según la reivindicación 8, en el cual las mitades se conectan empleando una resina endurecible.

Fig. 1a

Fig. 1b

Fig. 1c

Fig. 1d

Fig. 3

Patentes similares o relacionadas:

Sistema de control avanzado y método para fabricar láminas y objetos de polietilentereftalato, del 20 de Mayo de 2020, de OCTAL SAOC FZC: Un método para fabricar objetos de PET que comprende: hacer reaccionar un primer precursor de PET y un segundo precursor de PET para producir un fundido de […]

MÉTODO Y MÁQUINA DE ENVASADO, del 21 de Noviembre de 2019, de Ulma Packaging Technological Center, S.Coop: Máquina y método de envasado que comprende disponer un conjunto de bandejas con al menos una hilera formada por una pluralidad de bandejas […]

Procedimiento para la fabricación de cuerpos huecos a partir de materia sintética termoplástica así como dispositivo para la realización del procedimiento, del 10 de Julio de 2019, de KAUTEX TEXTRON GMBH & CO. KG.: Procedimiento para la fabricación de cuerpos huecos a partir de materia sintética termoplástica, que comprende el moldeo de al menos dos […]

Método para fabricar una montura de gafas en acetato de celulosa multicolor, del 5 de Junio de 2019, de Wang, Daomin: Un método para fabricar una montura de gafas de acetato de celulosa multicolor, comprendiendo el método las siguientes etapas: S10, proporcionar […]

Aparato y procedimiento para el embalado en piel al vacío de un producto, del 3 de Junio de 2019, de CRYOVAC, INC.: Un aparato para embalar un producto dispuesto sobre un soporte , teniendo dicho soporte una pared de base y una pared lateral, comprendiendo dicho […]

Método para fabricar geles que tienen revestimientos exentos de pegajosidad permanentes, del 7 de Marzo de 2019, de APPLIED MEDICAL RESOURCES CORPORATION: Un método para preparar un gel exento de pegajosidad, que comprende las etapas de: proporcionar un molde; aplicar un polietileno de peso molecular […]

Método, dispositivo y un programa informático para fabricar un segmento de armazón preaislado, del 29 de Noviembre de 2017, de Mopac Systems International SA: Un método para fabricar un segmento de armazón preaislado para edificios de varias dimensiones, en donde el método comprende las etapas de: a) recibir un ensamblaje […]

Procedimiento y dispositivo para fabricar un material compuesto de fibra en forma de al menos una banda de fibra ancha impregnada con un polímero, del 6 de Septiembre de 2017, de THERMOPLAST COMPOSITE GMBH: Un procedimiento para fabricar un material compuesto de fibra en forma de al menos una banda de fibra ancha impregnada con un polímero, que […]