METODO DE FABRICACION DE MIEMBROS ESTRUCTURALES PARA CUBIERTAS Y SISTEMA PARA LLEVARLO A CABO.

Un método de fabricación de miembros estructurales para cubiertas que comprende las etapas de:

conformar continuamente una tira continua (202) de una anchura que incluya la de una solapa de junta;

cortar la tira continua (202) en tiras cortadas sucesivas (202) de una longitud; y

tender sucesivamente un número predeterminado de las tiras cortadas (202) sobre un soporte (205) de tira y unir las tiras cortadas (202) para formar un miembro estructural de cubierta; caracterizado porque:

la tira continua (202) se alimenta continuamente a un cabezal (220) de tendido de tira;

el cabezal (220) de tendido de tira tiende la tira continua (202) sobre el soporte (205) de tira a medida que el mismo se mueve transversalmente para una carrera hacia delante sobre el soporte (205) de tira;

la tira continua (202) se corta en una tira cortada (202) de una longitud predeterminada cuando el cabezal (220) de tendido de tira llega a una posición próxima a un final de la carrera hacia delante;

el cabezal (220) de tendido de tira y el soporte (205) de tira se mueven uno con respecto al otro para cambiar la posición del cabezal (220) de tendido de tira;

el cabezal (220) de tendido de tira tiende la tira continua (202) sobre el soporte (205) de tira de tal manera que la tira continua se una a la tira cortada precedente a medida que el mismo se mueve transversalmente para una carrera hacia atrás sobre el soporte (205) de tira; y

las etapas anteriores se repiten para solapar tiras cortadas

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07006857.

Solicitante: BRIDGESTONE CORPORATION.

Nacionalidad solicitante: Japón.

Dirección: 10-1, KYOBASHI 1-CHOME, CHUO-KU,TOKYO 104-0031.

Inventor/es: SENBOKUYA, TAKASHI, OGAWA, KENJI, SUDA,NOBUJUKI.

Fecha de Publicación: .

Fecha Solicitud PCT: 15 de Enero de 2002.

Fecha Concesión Europea: 9 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B26D1/00D

- B29D30/38 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › B29D 30/00 Fabricación de neumáticos, cubiertas o de sus partes constitutivas (fabricación de cámaras de aire B29D 23/24; unión de válvulas a cuerpos elásticos inflables B60C 29/00). › Formación de las entretelas insertas en los neumáticos, p. ej. capas de cuerda o cáñamo para neumáticos; Tratamiento de las entretelas insertas antes de la fabricación del neumático (fabricación de capas que comprende refuerzos fibrosos paralelos de longitud sustancial o continua B29C 70/20).

- B29D30/42 B29D 30/00 […] › Bandas de entretelas sin fin, sin núcleos de talones.

- B29D30/46 B29D 30/00 […] › Corte de las entretelas en la forma deseada.

- B60C9/02 B […] › B60 VEHICULOS EN GENERAL. › B60C NEUMATICOS PARA VEHICULOS; INFLADO DE NEUMATICOS; CAMBIO DE NEUMATICOS; FIJACION DE VALVULAS A CUERPOS ELASTICOS INFLABLES, EN GENERAL; DISPOSITIVOS O INSTALACIONES CONCERNIENTES A LOS NEUMATICOS. › B60C 9/00 Armaduras de neumáticos o disposición de capas en estos últimos (elementos interiores de refuerzo B60C 5/08; estructura de los talones, p. ej. construcción en solape o recubrimiento B60C 15/00). › Carcasas.

Clasificación PCT:

- B26D1/00 B […] › B26 HERRAMIENTAS MANUALES DE CORTE; CORTE; SEPARACION. › B26D CORTE; DETALLES COMUNES A LAS MAQUINAS DE PERFORACION, PUNZONADO, CORTE, O CORTE CON SACABOCADOS (disgregación por medio de cuchillos u otros elementos cortantes o desgarrantes que transforman el material en fragmentos B02C 18/00; corte mediante chorros de fluidos abrasivos B24C 5/02; herramientas manuales de corte B26B). › Corte de una pieza caracterizado por la naturaleza o por el movimiento del elemento cortante; Aparatos o máquinas a este efecto; Elementos cortantes a este efecto.

- B26D7/27 B26D […] › B26D 7/00 Partes constitutivas de aparatos de corte, recorte, punzonado, perforado o separación por procedimiento distinto al corte. › Medios para ejecutar otras operaciones en combinación con el corte (B26D 9/00 tiene prioridad).

- B29B11/10 B29 […] › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 11/00 Fabricación de preformas (B29C 61/06 tiene prioridad). › Moldeo por extrusión.

- B29C47/00

- B29C65/78 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › Medios para manipular los elementos a ensamblar, p. ej. para fabricar recipientes u objetos huecos.

- B29D30/38 B29D 30/00 […] › Formación de las entretelas insertas en los neumáticos, p. ej. capas de cuerda o cáñamo para neumáticos; Tratamiento de las entretelas insertas antes de la fabricación del neumático (fabricación de capas que comprende refuerzos fibrosos paralelos de longitud sustancial o continua B29C 70/20).

- B29D30/42 B29D 30/00 […] › Bandas de entretelas sin fin, sin núcleos de talones.

- B29D30/46 B29D 30/00 […] › Corte de las entretelas en la forma deseada.

- B29D30/58 B29D 30/00 […] › Aplicación de bandas de capas en caucho, es decir, aplicación de bandas de recauchutar no vulcanizadas.

- B60C9/02 B60C 9/00 […] › Carcasas.

Países PCT: Alemania, España, Francia, Reino Unido, Italia.

Fragmento de la descripción:

Método de fabricación de miembros estructurales para cubiertas y sistema para llevarlo a cabo.

Campo técnico

El presente invento se refiere a un método de fabricación de miembros estructurales para cubiertas para fabricar miembros estructurales para cubiertas, tal como revestimientos interiores, capas de la carcasa y cinturones, y a un aparato de fabricación de miembros estructurales de cubiertas para ejecutar el método.

Técnica anterior

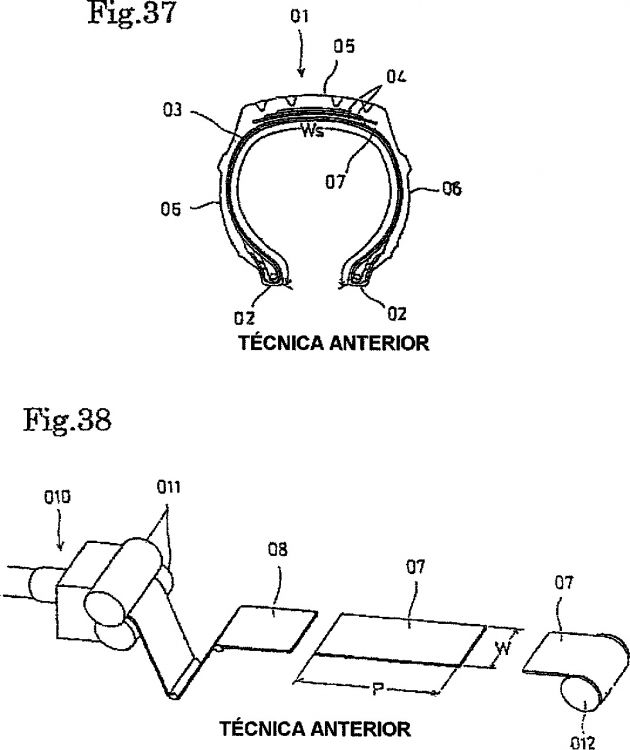

La Fig. 37 es una vista en corte de una cubierta neumática 01. Una capa 03 de carcasa que tiene dos talones anulares 02 axialmente opuestos sobresale lateralmente unos cinturones circunferenciales 04 se superponen a la capa 03 de la carcasa, una banda de rodadura 05 de caucho rodea circunferencialmente a los cinturones 04, y la banda de rodadura 05 de caucho está unida a los talones anulares 02 por medio de las paredes laterales 06. De este modo, la cubierta neumática 01 tiene una forma sustancialmente toroidal. Un revestimiento interior 07 está colocado sobre la superficie interior de la capa 03 de la carcasa de la cubierta neumática 01. Un tramo entre los talones 02 a lo largo de la superficie interior del revestimiento interior 07 se designa como anchura de sección Ws. Así, el revestimiento interior 07 tiene una anchura que es sustancialmente igual a la anchura de sección Ws.

Haciendo referencia a la Fig. 38, en un proceso de fabricación del revestimiento interior 07 una extrusora 010 que tiene un cabezal de rodillos 011 expulsa continuamente una tira continua 08 que tiene una anchura W que es sustancialmente igual a la anchura de sección Ws. La tira continua 08 se corta en piezas de partida 07 para la formación de revestimientos interiores, teniendo una longitud predeterminada P cada pieza de partida para la formación del revestimiento interior de una cubierta. Como se muestra en la Fig. 38, la pieza de partida para la formación del revestimiento interior se enrolla alrededor de un tambor de conformación 012, los bordes de extremos opuestos de la pieza de partida 07 para la formación del revestimiento interior se unen conjuntamente, una capa de carcasa se enrolla alrededor de la pieza de partida 07 para la formación del revestimiento interior, y el conjunto formado por la pieza de partida 07 para la formación del revestimiento interior y por la capa de la carcasa se somete a un proceso de conformación. Para formar la tira continua 08 puede usarse una calandria en lugar de la extrusora 010. Una tira continua formada por una calandria tiene una anchura W que es sustancialmente igual a la anchura de sección Ws.

Puesto que la tira continua tiene la anchura W que es sustancialmente igual a la anchura de sección Ws, la producción de la tira continua requiere una extrusora o una calandria de gran tamaño, y unas grandes instalaciones. La extrusora o la calandria tienen una capacidad de producción que es mucho mayor que la de la máquina de conformación. Por consiguiente, si la extrusora de gran tamaño que tiene una elevada capacidad de producción se combina directamente con la máquina de conformación provista de un tambor de conformación para así formar una línea de producción, la línea de producción es incapaz de trabajar a una alta velocidad de línea, es decir a una gran velocidad de producción, debido a la diferencia entre las capacidades de producción de la extrusora o de la calandria y de la máquina de conformación, y, en consecuencia, desciende la temperatura de la tira continua de caucho y empeora la calidad de la superficie de la tira continua.

En la realidad, una tira continua formada por la extrusora o por una máquina similar se enrolla en forma de rollos, y los rollos se almacenan. Al ir a usar el rollo para formar un revestimiento interior, la tira continua se desenrolla del rollo y se corta en tiras cortadas, y las tiras cortadas se introducen una por una a la máquina de conformación. Por consiguiente, se necesitan espacios para almacenar y transportar los rollos de tira continua, las dimensiones de las instalaciones aumentan en consecuencia, y son altos los costes de equipamiento de las instalaciones.

Los métodos convencionales para la conformación de capas de carcasa y cinturones incluyen los procesos que se indican a continuación. Una tira continua formada recubriendo a una pluralidad de cordones con caucho se arrolla en forma de un gran rollo. La tira continua se desenrolla del rollo grande, la tira continua se extiende sobre un transportador con su borde delantero colocado en una posición predeterminada sobre el transportador, la tira continua se corta en una tira cortada de una longitud predeterminada mediante una máquina de cortar capas, la tira cortada se gira hasta un ángulo de 90º, el transportador se impulsa para desplazar la tira cortada a una distancia predeterminada, y una parte que constituye el borde lateral de la tira cortada se une a una parte que constituye el borde lateral de la tira cortada precedente. Estos procesos se repiten para formar una tira continua que constituye la capa de la carcasa o una tira continua que constituye un cinturón, y la tira continua que constituye la capa de la carcasa o la tira continua que constituye el cinturón se enrolla en forma de rollos. La tira continua que constituye la capa de la carcasa o la tira continua que constituye el cinturón al desenrollarse del rollo se cortan en tiras cortadas de una longitud predeterminada que está en correspondencia con las dimensiones de la cubierta, y las tiras cortadas que se obtienen al cortar la tira continua que constituye la capa de la carcasa o la tira continua que constituye el cinturón se procesan mediante máquinas de conformación para formar capas de carcasa o cinturones. Los métodos convencionales necesitan esas máquinas y muchos procesos, así como la realización de trabajos de poco rendimiento, la utilización de aparatos de grandes dimensiones, la ocupación de una gran superficie de suelo y la realización de grandes inversiones para la adquisición de los equipos e instalaciones.

El documento EP 0492918 describe un método conocido de conformación de un miembro de capa. El documento US 3826297 describe una carcasa de cubierta conocida.

Descripción del invento

El presente invento se ha hecho en vista de las circunstancias anteriormente expuestas, y es por consiguiente un objeto del presente invento el de aportar un método de fabricación de miembros estructurales para cubiertas para la fabricación de un miembro estructural de una cubierta usando un sistema económico y de pequeñas dimensiones para elaborar una tira continua estrecha con el fin de conformar revestimientos interiores, y el de proveer un sistema de fabricación de miembros estructurales de cubiertas que pueda conectarse directamente a una máquina de conformación.

Otro objeto del presente invento es el de proveer un método de fabricación de miembros estructurales de cubiertas para la fabricación de un miembro estructural de una cubierta, que incluye un pequeño número de etapas y que usa un sistema sencillo y de buen rendimiento, y el de aportar un sistema económico para ejecutar el método.

De acuerdo con un primer aspecto del presente invento, se ha provisto un método de fabricación de miembros estructurales de cubiertas según la reivindicación 1.

Una extrusora o un aparato similar tendrá que producir una tira continua estrecha. Por consiguiente, la extrusora podría ser pequeña, requiere tan sólo una pequeña superficie de suelo para su instalación, puede conectarse directamente con facilidad a una máquina de conformación porque su capacidad de producción se ajusta a la de la máquina de con formación, y reduce las proporciones y el coste del equipo.

En el método de fabricación de miembros estructurales para cubiertas de acuerdo con el presente invento, la tira continua se conforma en una anchura igual a la suma de una anchura igual a una división integral entre el perímetro de un círculo de 25,4 mm (1 pulgada) de diámetro y la anchura de una solapa de junta para formar un revestimiento interior.

El diámetro de diseño de la llanta de una rueda se expresa en mm, tal como 330,20 mm (13 pulgadas), 355,6 mm (14 pulgadas) y 381 mm (15 pulgadas) y el revestimiento interior tiene un perímetro que corresponde al perímetro de la llanta. Por tanto, se puede conformar fácilmente el revestimiento interior que tenga una longitud apropiada simplemente mediante la superposición y unión sucesivas de tiras cortadas que tengan una anchura igual a la suma de una anchura igual a una división integral entre el perímetro de un...

Reivindicaciones:

1. Un método de fabricación de miembros estructurales para cubiertas que comprende las etapas de:

conformar continuamente una tira continua (202) de una anchura que incluya la de una solapa de junta;

cortar la tira continua (202) en tiras cortadas sucesivas (202) de una longitud; y

tender sucesivamente un número predeterminado de las tiras cortadas (202) sobre un soporte (205) de tira y unir las tiras cortadas (202) para formar un miembro estructural de cubierta; caracterizado porque:

la tira continua (202) se alimenta continuamente a un cabezal (220) de tendido de tira;

el cabezal (220) de tendido de tira tiende la tira continua (202) sobre el soporte (205) de tira a medida que el mismo se mueve transversalmente para una carrera hacia delante sobre el soporte (205) de tira;

la tira continua (202) se corta en una tira cortada (202) de una longitud predeterminada cuando el cabezal (220) de tendido de tira llega a una posición próxima a un final de la carrera hacia delante;

el cabezal (220) de tendido de tira y el soporte (205) de tira se mueven uno con respecto al otro para cambiar la posición del cabezal (220) de tendido de tira;

el cabezal (220) de tendido de tira tiende la tira continua (202) sobre el soporte (205) de tira de tal manera que la tira continua se una a la tira cortada precedente a medida que el mismo se mueve transversalmente para una carrera hacia atrás sobre el soporte (205) de tira; y

las etapas anteriores se repiten para solapar tiras cortadas.

2. El método de fabricación de miembros estructurales para cubiertas según la reivindicación 1, en el que:

el cabezal (220) de tendido de tirase gira hasta un ángulo de 180º después que se ha terminado la carrera hacia delante del cabezal (220) de tendido de tira.

3. El método de fabricación de miembros estructurales para cubiertas según las reivindicaciones 1 ó 2,en el que:

la tira continua (202) tiene partes opuestas de borde lateral estrechadas progresivamente como solapas de junta.

4. El método de fabricación de miembros estructurales para cubiertas según una cualquiera de las reivindicaciones 1, 2 ó 3, en el que:

la tira continua (202) está reforzada con cordones (201), las tiras cortadas obtenidas cortando la tira continua (202) se disponen sucesivamente con partes de borde lateral de las tiras cortadas adyacentes (202) solapándose entre sí con un cordón (201) de la parte de borde lateral de una de las tiras cortadas adyacentes (202) y el otro cordón (201) de la parte de borde lateral de la otra tira cortada (202) estando situados uno encima de otro.

5. El método de fabricación de miembros estructurales para cubiertas según la reivindicación 1, en el que:

el soporte (205) de tira se mueve en una primera dirección mientras el cabezal (220) de tendido de tira tiende la tira continua (202) sobre el soporte (202) de tira a medida que el mismo se mueve para la carrera hacia delante sobre el soporte de tira en una dirección perpendicular a la primera dirección en la que se mueve el soporte de tira;

el cabezal (220) de tendido de tira se gira hasta un ángulo de 180º después que se ha terminado la carrera hacia delante del cabezal (220) de tendido de tira; y

el soporte (205) de tira se mueve en una segunda dirección contraria a la primera dirección mientras el cabezal (220) de tendido de tira tiende la tira continua (202) sobre el soporte (205) de tira a medida que el mismo se mueve para la carrera hacia atrás sobre el soporte (205) de tira en una dirección perpendicular a la segunda dirección en la que se mueve el soporte de tira.

6. El método de fabricación de miembros estructurales para cubiertas según la reivindicación 1, en el que:

la tira continua (202) se alimenta continuamente a unos medios de prensado (237, 239) incluidos en el cabezal (220) de tendido de tira;

el soporte (205) de tira se mueve en una primera dirección mientras el cabezal (220) de tendido de tira tiende la tira continua (202) con su primera superficie que mira hacia arriba sobre el soporte(205) de tira a medida que el mismo se mueve para la carrera hacia delante sobre el soporte de tira en una dirección perpendicular a la primera dirección en la que se mueve el soporte (205) de tira;

la tira continua (202) se corta en una tira cortada (202) de una longitud predeterminada cuando el cabezal (220) de tendido de tira llega a una posición próxima al final de la carrera hacia delante;

el cabezal (220) de tendido de tira y el soporte (205) de tira se mueven uno con respecto al otro para cambiar la posición del cabezal (220) de tendido de tira;

el cabezal (220) de tendido de tira se gira hasta un ángulo de 180º;

el soporte (205) de tira se mueve en una segunda dirección contraria a la primera dirección mientras el cabezal (220) de tendido de tira tiende la tira continua (202) con su primera superficie que mira hacia arriba sobre el soporte( 205) de tira a medida que el mismo se mueve para la carrera hacia atrás sobre el soporte (205) de tira en una dirección perpendicular a la segunda dirección en la que se mueve el soporte de tira;

las etapas anteriores se repiten para disponer las tiras cortadas (202) sobre el soporte (205) de tira de tal manera que las tiras cortadas se solapen entre sí;

los medios de prensado (237, 239) del cabezal (220) de tendido de tira se invierten;

la tira continua (202) se alimenta continuamente a los medios de prensado invertidos (237, 239) del cabezal (220) de tendido de tira;

el soporte (205) de tira se mueve en la primera dirección mientras el cabezal (220) de tendido de tira tiende la tira continua (202) con su segunda superficie que mira hacia arriba sobre el soporte (205) de tira a medida que el mismo se mueve para la carrera hacia delante en la dirección perpendicular a la primera dirección;

la tira continua (202) se corta en una tira cortada invertida (202) de una longitud predeterminada cuando el cabezal (220) de tendido de tira llega a una posición próxima al final de la carrera hacia delante;

el cabezal (220) de tendido de tira y el soporte (205) de tira se mueven uno con respecto al otro para cambiar la posición del cabezal (220) de tendido de tira;

el cabezal (220) de tendido de tira se gira hasta un ángulo de 180º;

el soporte (205) de tira se mueve en la segunda dirección contraria a la primera dirección mientras el cabezal (220) de tendido de tira tiende la tira continua (202) con su segunda superficie que mira hacia arriba sobre el soporte (205) de tira a medida que el mismo se mueve para la carrera hacia atrás en la dirección perpendicular a la segunda dirección; y

las etapas anteriores se repiten para conformar un primer miembro estructural de cubierta que incluye las tiras cortadas (202) dispuestas sucesivamente con sus primeras superficies que miran hacia arriba de tal manera que se solapen entre sí, y un segundo miembro estructural de cubierta que incluye las tiras cortadas (202) dispuestas sucesivamente con sus segundas superficies que miran hacia arriba de tal manera que se solapen entre sí.

7. El método de fabricación de miembros estructurales para cubiertas según las reivindicaciones 5 ó 6, en el que la tira continua (202) se corta a lo largo de una línea oblicua a la longitud de la tira continua.

8. Un sistema de fabricación de miembros estructurales para cubiertas, que une sucesivamente un número necesario de tiras cortadas (202) hasta formar un miembro estructural para cubierta, que comprende:

unos medios (213) de conformación de tira para conformar continuamente una tira continua (202) de una anchura que incluye la anchura de una solapa de junta;

unos medios de alimentación (215, 218) de tira continua para alimentar una longitud predeterminada de la tira continua (202) sobre un soporte (205) de tira transversalmente al mismo;

unos medios de corte (232) para cortar la tira continua (202) alimentada sobre el soporte (205) de tira en una tira cortada (202); y

unos medios de unión para unir una parte de borde lateral de la tira cortada subsiguiente (202) alimentada sobre el transportador (205) a una parte de borde lateral de la tira cortada precedente alimentada previamente sobre - y avanzada por - el transportador (205); caracterizados porque comprenden:

un cabezal (220) de tendido de tira para tender la tira continua (202) alimentada al mismo por los medios de alimentación (215, 218) de tira continua sobre el soporte (205) de tira mientras el mismo se está moviendo;

unos medios de movimiento (223) de cabezal de tendido de tira para realizar un movimiento alternativo del cabezal (2209 de tendido de tira;

siendo operativos dichos medios de corte (232) para cortar la tira continua (202) descargada por el cabezal (220) de tendido de tira a medida que se mueve el cabezal de tendido de tira;

unos medios de cambio de posición (224) para mover el cabezal (220) de tendido de tira y el soporte (205) de tira uno con respecto al otro para cambiar la posición del cabezal (220) de tendido de tira; y

unos medios de control para controlar los medios de movimiento (223) del cabezal de tendido de tira, los medios de corte (232) y los medios de cambio de posición (224) de tal manera que la tira continua (202) tendida por el cabezal (20) de tendido de tira que se mueve sea cortada mediante los medios de corte, y las tiras cortadas (202) se dispongan sucesivamente sobre el soporte (205) de tira de tal manera que las tiras cortadas (202) se solapen entre sí.

9. El sistema de fabricación de miembros estructurales para cubiertas según la reivindicación 8, que comprende además unos medios de giro para cabezal de tendido de tira para girar el cabezal de tendido de tira hasta un ángulo de 180º, y en el que:

los medios de control son operativos para controlar adicionalmente los medios de giro del cabezal de tendido de tira.

10. El sistema de fabricación de miembros estructurales para cubiertas según las reivindicaciones 8 ó 9, en el que:

el cabezal (220) de tendido de tira incluye:

los medios de corte (232);

unos medios de guiado (236, 238) para guiar la tira continua (202) alimentada por los medios de alimentación (215, 218) de tira continua; y

unos medios de prensado (237,239) para prensar la tira continua (202) guiada por los medios de guiado (236, 238) contra el soporte (205) de tira.

11. El sistema de fabricación de miembros estructurales para cubiertas según las reivindicaciones 8 ó 9, que comprende además:

unos medios de movimiento de soporte de tira para mover el soporte (205) de tira hacia delante y hacia atrás;

unos medios de movimiento (224) de cabezal de tendido de tira para realizar un movimiento alternativo con el cabezal (220) de tendido de tira en direcciones perpendiculares a la dirección de movimiento del soporte (205) de tira; y

unos medios de giro (223) de cabezal de tendido de tira para girar el cabezal (220) de tendido de tira hasta un ángulo de 180º;

cuyos medios de control son operativos para controlar adicionalmente los medios de movimiento del soporte de tira, y los medios de giro (223) del cabezal de tendido de tira.

12. El sistema de fabricación de miembros estructurales para cubiertas según la reivindicación 11, en el que:

el cabezal (220) de tendido de tira incluye:

los medios de corte (232);

unos medios de guiado (236, 238) para guiar la tira continua (202) alimentada por los medios de alimentación (215, 218) de tira continua; y

unos medios de prensado (237, 239) para prensar la tira continua guiada por los medios de guiado (236, 238) contra el soporte (205) de tira.

13. El sistema de fabricación de miembros estructurales para cubiertas según la reivindicación 11, en el que:

el cabezal (220) de tendido de tira incluye:

los medios de corte (232);

un par de medios de guiado (236,238) para guiar la tira continua (202) alimentada por los medios de alimentación (215, 218) de tira continua;

un par de medios de prensado (237, 239) para prensar la tira continua (202) guiada por los correspondientes medios de guiado (236, 238) contra el soporte (205) de tira; y

unos medios de cambio (235) de línea de alimentación de tira continua para cambiar una línea de alimentación de tira continua a lo largo de la cual la tira continua (202) se alimenta para usar selectivamente, o bien un primer conjunto de uno (236) de entre un par de medios de guiado (236, 238) y uno (237) de entre el par de los medios de prensado (237, 239) o bien un segundo conjunto de los otros medios de guiado (238) y los otros medios de prensado (239) para tender la línea continua (202) sobre el soporte (205) de tira.

Patentes similares o relacionadas:

Estación de corte para una máquina de fabricación de neumáticos, del 20 de Marzo de 2019, de VMI Holland B.V: Una estación de corte para una máquina de fabricación de neumáticos, comprendiendo la estación de corte un dispositivo de corte […]

FALSO TAMBOR CON UN SEGMENTO CORTADOR PARA LA FABRICACION DE NEUMATICOS., del 1 de Abril de 2007, de THE GOODYEAR TIRE & RUBBER COMPANY: Falso tambor que comprende: un tambor cilíndrico que tiene una superficie perforada cilíndrica externa sobre la cual el material […]

PROCEDIMIENTO E INSTALACION DE FABRICACION DE UNA ESTRUCTURA DE CINTURA PARA UN NEUMATICO EN CRUDO., del 16 de Junio de 2006, de PIRELLI PNEUMATICI SOCIET PER AZIONI: Procedimiento para fabricar una estructura de cintura de un neumático en crudo para vehículos que comprende las etapas de: a) preparar, en una forma substancialmente […]

METODO Y APARATO PARA CONSTRUIR CAUCHO EN LAMINAS Y FORMAR UNA CARCASA PARA UN NEUMATICO CON CAPA RADIAL A PARTIR DE UN ENSAMBLAJE DE COMPONENTES DEL NEUMATICO., del 1 de Enero de 2003, de THE GOODYEAR TIRE & RUBBER COMPANY: UN METODO Y APARATO PARA CONSTRUIR UN LAMINADO (10A) Y PARA FORMAR UNA CARCASA PARA UNA LLANTA DE NEUMATICO DE ESPESURA RADIAL A PARTIR […]

METODO PARA DETECTAR EL ESTADO DE CORTE DE UNA LAMINA DE CAUCHO CON CORDONES PARALELOS INCRUSTADOS EN SU INTERIOR., del 16 de Abril de 1997, de BRIDGESTONE CORPORATION: UN ESTADO DE UNA OPERACION DE CORTE DE UNA LAMINA DE CAUCHO CON VARIOS CORDONES PARALELOS INCRUSTADOS EN SU INTERIOR MOVIENDO UNA CORTADORA EN UNA […]

APARATO PARA FABRICAR UN TEJIDO REINFORZADO DE UNA CINTA DE MATERIAL ELASTICO NO CURADO., del 16 de Noviembre de 1996, de BRIDGESTONE/FIRESTONE , INC.: SE DESCRIBE UN APARATO DE CORTE 10, QUE INCLUYE UNA CABEZA DE LANZADERA 18 QUE SE PUEDE TRASLADAR A LO LARGO DEL EJE LONGITUDINAL ENTRE UNA MESA 14 Y UNA MESA GUIA 12, EN […]

APARATO DE CORTE PARA MATERIALES LAMINARES., del 1 de Enero de 1994, de BRIDGESTONE CORPORATION: APARATO DE CORTE PARA MATERIALES LAMINARES QUE CONSTA DE UN MECANISMO MOVIL QUE TIENE UN ELEMENTO DE SOPORTE MOVIL QUE SE DESPLAZA POR ENCIMA DEL MATERIAL […]

PROCEDIMIENTO DE FABRICACION DE COMPONENTE DE NEUMATICO Y NEUMATICO, del 14 de Mayo de 2009, de BRIDGESTONE CORPORATION: Un procedimiento de fabricación de componentes de neumáticos que comprende los siguientes pasos: la formación de una correa estrecha mediante la disposición de una pluralidad […]

PROCEDIMIENTO DE FABRICACION DE COMPONENTE DE NEUMATICO Y NEUMATICO, del 14 de Mayo de 2009, de BRIDGESTONE CORPORATION: Un procedimiento de fabricación de componentes de neumáticos que comprende los siguientes pasos: la formación de una correa estrecha mediante la disposición de una pluralidad […]