UN MÉTODO PARA LA FABRICACIÓN DE UN CUELLO DE LLENADO PARA UN DEPÓSITO DE COMBUSTIBLE, Y EQUIPO CORRESPONDIENTE.

Un método para la fabricación de un cuello de llenado (2) para un depósito de combustible,

que comprende: una parte extrema de metal (3) que tiene una primera pared lateral (39) que define una superficie exterior y un eje longitudinal (A); y un llenador (4) que comprende una segunda pared lateral de metal (40) alojada en dicha parte extrema (3) y diseñada para alojar los medios de repostaje, estando dicho método caracterizado porque comprende una etapa de soldadura, en la que una cabeza de enfoque (15) se mueve de manera que el foco (F) de un rayo láser es ajustado en dicha superficie exterior y dicha parte extrema exterior (3) es rígidamente conectada a dicho llenador (4) con una soldadura de láser (38) fabricada circunferencialmente entre y pasante a través de dicha primera y segunda paredes laterales (39, 40)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05425350.

Solicitante: DYTECH - Dynamic Fluid Technologies S.p.A.

Nacionalidad solicitante: Italia.

Dirección: Via Andrea Doria, 15 10123 Torino ITALIA.

Inventor/es: CANTELLO, MAICHI.

Fecha de Publicación: .

Fecha Solicitud PCT: 20 de Mayo de 2005.

Clasificación Internacional de Patentes:

- B23K26/28 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › de costuras curvadas planas.

Clasificación PCT:

- B23K26/28 B23K 26/00 […] › de costuras curvadas planas.

- B60K15/04 B […] › B60 VEHICULOS EN GENERAL. › B60K DISPOSICIONES O MONTAJE DE CONJUNTOS DE PROPULSION O DE TRANSMISIONES SOBRE VEHICULOS; DISPOSICIONES O MONTAJE DE VARIOS MOTORES PRINCIPALES DIFERENTES EN VEHÍCULOS; ACCIONAMIENTOS AUXILIARES PARA VEHICULOS; INSTRUMENTACION O TABLEROS DE A BORDO DE VEHICULOS; DISPOSICIONES DE CONJUNTOS DE PROPULSION SOBRE VEHICULOS, RELATIVAS A LA REFRIGERACION, A LA ADMISION DE AIRE, AL ESCAPE DE GASES O A LA ALIMENTACION DE CARBURANTE. › B60K 15/00 Disposiciones de motores de combustión relativas a la alimentación de carburante; Montaje o estructura de los depósitos de carburante (depósitos en general B65D, F17C; alimentación de motores de combustión con mezclas combustibles o con componentes de estas mezclas F02M). › Entradas de depósito (B60K 15/077 tiene prioridad).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2364253_T3.pdf

Fragmento de la descripción:

SECTOR TÉCNICO

La presente invención se refiere a un método para la fabricación de un cuello de llenado para un depósito de combustible de un vehículo de motor. El documento US 2002/0190065 A expone tal método.

ESTADO DE LA TÉCNICA ANTERIOR

Como se conoce, los cuellos de llenado para depósitos de combustible están principalmente fabricados de material plástico, ya que se han hecho disponibles materiales de plástico que son capaces de reunir los requisitos técnicos necesarios para esta aplicación (resistencia a la agresión química de combustibles, resistencia mecánica, etc.). Además, las tecnologías para el moldeo de materiales de plástico hacen posible que se obtengan fácilmente geometrías complejas y sean soldados distintos componentes juntos.

Sin embero, En los últimos años, sin embargo, ha habido un retorno por algunos fabricantes de automóviles para utilizar cuellos de llenado fabricados de metal, y en particular acero inoxidable, siendo el objetivo asegurar la máxima resistencia mecánica en caso de impacto y, al mismo tiempo, la máxima resistencia química a la agresión del combustible, obteniendo de este modo cuellos de llenado que son seguros y fiables al mismo tiempo.

El uso acero, y en particular, el acero inoxidable, presenta, sin embargo, problemas técnicos en los que respecta tanto a las geometrías que se pueden obtener como en lo referente a la soldadura de los distintos componentes juntos.

En particular, el cuello de llenado típicamente comprende un llenador de entrada diseñado para recibir la pistola de suministro de un sistema de rechazo, una tubería principal conectada al llenador a prueba de fugas y diseñado para ser conectado al depósito de forma estanca, y una tubería de respiración para los vapores de combustible, conectada de manera que se ramifica desde la tubería principal y diseñado para ser conectado, en uso, a una entrada de respirador de un dispositivo para la recogida de los vapores. En el caso en el que dichos componentes estén fabricados de metal, y en particular de acero inoxidable, se conoce el hecho de conectarlos juntos por medio de abrazaderas. Esta técnica sin embargo, presenta desventajas tanto desde el punto de vista de la resistencia mecánica como de la fiabilidad, que no son suficientes para cumplir la mayoría de las estrictas especificaciones de los fabricantes de automóviles, y desde el punto de vista de los costos, dado por el hecho de que el coste del material de soldadura es muye elevado.

OBJETO DE LA INVENCIÓN

El objeto de la presente invención es definir un método para la fabricación de un cuello de llenado del tipo brevemente descrito anteriormente, y en particular para soldar el llenador a una tubería principal, que estará libre de las desventajas relacionadas con lo métodos conocidos.

El objeto anterior se consigue mediante un método de soldadura de acuerdo con la Reivindicación 1.

La presente invención se refiere igualmente a un equipo para la implementación del método mencionado anteriormente de acuerdo con la Reivindicación 8.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

Para un mejor entendimiento de la presente invención a continuación se describe una realización preferida, proporcionada a modo de ejemplo no limitativo con referencia a los dibujos adjuntos, en los que:

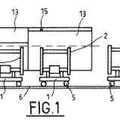

- la Figura 1 es una vista en sección esquemática del equipo que implementa el método de acuerdo con la presente invención;

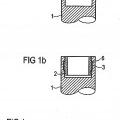

- la Figura 2 es una vista en sección transversa esquemática de acuerdo con la línea de sección II-II de la Figura 1;

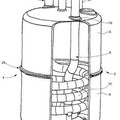

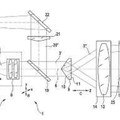

- las Figuras 3 y 4 son vistas laterales respectiva, sin escala, de algunos artículo del equipo de la Figura 1.

REALIZACIÓN PREFERIDA DE LA INVENCIÓN

En la Figura 1, se reprénsela con el número de referencia 1 al equipo para soldar el cuello de llenado 2 de un depósito de combustible. El cuello de llenado 2 comprende una parte cilíndrica 3 que tiene un eje A y un llenador 4 que está soldado a la parte extrema 3 utilizando el equipo 1 y está diseñado para alojar una pistola de suministro de un sistema de rechazo (no ilustrado). Además, el cuello de llenado 2 comprende una tubería que tiene un diámetro mayor que el de la parte extrema 3 y una parte de radio de acuerdo 6 ajustada entre la tubería 5 y la parte extrema

3.

Los componentes del cuello de llenado 2 están convenientemente fabricados de acero inoxidable.

El equipo 1 básicamente comprende: una base horizontal 7; una mesa giratoria 8 soportada en la base 7 de tal manera que puede girar alrededor de un eje vertical B; un generador de láser 11 de tipo CO2; una cabeza de enfoque 12 conectada al generador de láser 11 a través de elementos ópticos de reflexión de tipo convencional (no ilustrado); y una unidad de movimiento 14 diseñada para desplazar la cabeza de enfoque 12 con respecto a la mesa giratoria 8 de acuerdo con una pluralidad de ejes de coordenadas, como se describe con más detalle a continuación.

El equipo 1 comprende además un bastidor 15 fijado a la base 7, que soporta el generador de láser 11 y la unidad de movimiento 14.

En particular, el bastidor 15 comprende una pluralidad de ménsulas verticales 16 dispuestos en los bordes afilados de la base 7 y una superestructura a modo de malla 17 soportada por las ménsulas 16, en las que el generador 11 está montado de acuerdo con una configuración no limitativa. La mesa giratoria 8 está ajustada adyacente a un motor 18 para su propio movimiento y sobresale con una parte 19 de la misma en el exterior del bastidor 15, más allá de un plano vertical definido por dos ménsulas adyacentes 16.

La superestructura 17 comprende un par de guías 20 paralelas entre sí y a un primer eje horizontal X.

En particular, la unidad de movimiento 14 comprende: un puente rectilíneo 21, que es móvil a lo largo de las guías 18; un carro 22 que se puede mover en una dirección Y definida por el puente 21 perpendicular a la dirección X; y un brazo vertical 23, que está soportado por el carro 22 de una manera móvil en una dirección vertical Z y comprende una parte extrema 24 que está enfrentada a la mesa giratoria 8 y que lleva la cabeza de enfoque 12.

En la Figura 3 está representado con detalle la cabeza de foco 15, que comprende una carcasa exterior 25, un espejo reflectante 27 transversal al eje Z y un espejo parabólico 28 ajustado lateralmente con respecto al espejo reflectante 27 para enfocar en el foco F del mismo un rayo rectilíneo de luz láser que viene desde el generado láser 11 a través de los elementos ópticos de reflexión, la carcasa 25 y el espejo de reflexión 27.

En particular el espejo parabólico 28 es capaz de enfocar la luz láser en un punto de enfoque dentro del cual está comprendido el punto geométrico definido por el foco F.

Además, el rayo enfocado de luz tiene una geometría sustancialmente cónica que tiene un eje de simetría C que atraviesa el foco F y el espejo reflectante 27 y el espejo parabólico 28 están dispuestos de manera que el eje C está inclinado aproximadamente 40º con respecto a un eje horizontal.

Además, la cabeza 15 comprende medios de detección ópticos 29 para determinar la posición de la soldadura que se va a realizar.

En particular, los medios de detección 29 están soportados por la carcasa 25 y comprende una fuente de luz 30 para emitir luz difusa en el cuello de llenado 2, y una cámara de vídeo 31, conectada a una unidad de procesamiento central y enfrentada en una distancia calibrada desde el foco F en el lado opuesto de la fuente 30 con respecto al cuello de llenado 2.

Los medios de detección 29 comprenden además un fotodiodo 32 capaz de detectar la luz emitida por el rayo durante el proceso de soldadura y de enviar una señal a la unidad de procesamiento central.

La cabeza de enfoque 12 ejecuta la soldadura, preferiblemente manteniendo el foco F en una posición fija contra el cuello de llenado 2 mientras que el cuello de llenado 2 es ajustado en rotación a través de un huso 33 soportado por la mesa giratoria 8.

En particular, la mesa giratoria 8 soporta los dos conjunto de husos 33, por ejemplo formados por cuatro husos cada uno, vueltos hacia la cabeza de enfoque 15 y ajustados a distancias iguales separados en respectivas filas paralelas simétricas con respecto al eje B.

Cada huso 33 gira... [Seguir leyendo]

Reivindicaciones:

1. Un método para la fabricación de un cuello de llenado (2) para un depósito de combustible, que comprende: una parte extrema de metal (3) que tiene una primera pared lateral (39) que define una superficie exterior y un eje longitudinal (A); y un llenador (4) que comprende una segunda pared lateral de metal (40) alojada en dicha parte extrema (3) y diseñada para alojar los medios de repostaje, estando dicho método caracterizado porque comprende una etapa de soldadura, en la que una cabeza de enfoque (15) se mueve de manera que el foco (F) de un rayo láser es ajustado en dicha superficie exterior y dicha parte extrema exterior (3) es rígidamente conectada a dicho llenador (4) con una soldadura de láser (38) fabricada circunferencialmente entre y pasante a través de dicha primera y segunda paredes laterales (39, 40).

2. El método de acuerdo con la Reivindicación 1, caracterizado porque comprende una segunda etapa de soldadura de láser para hacer una segunda soldadura (41) diseñada para conectar dicha segunda pared lateral (40) de dicho llenador (4) rígidamente a dicha primera pared de salida (39) de dicha parte extrema (3).

3. El método de acuerdo con la Reivindicación 2, caracterizado porque dicha segunda etapa de soldadura es una

soldadura de solape entre dicho borde extremo axial (42) de dicha primera pared lateral (39) y dicha segunda pared 15 lateral (40).

4. El método de acuerdo con la Reivindicación 3, caracterizado porque comprende una etapa de detección de la posición de dicho borde extremo (42).

5. El método de acuerdo con una cualquiera de las reivindicaciones precedentes, caracterizado porque al menos

una etapa de soldadura se realiza girando dicho cuello de llenado (2) mediante una cabeza de enfoque (12) 20 mantenida fija.

6. El método de acuerdo con una cualquiera de las reivindicaciones 1 a 14, caracterizado porque al menos una etapa de soldadura es realizada, manteniendo dicho cuello de llenado (2) fijado, mediante una cabeza de enfoque

(12) movida alrededor de dicho cuello de llenado (2).

Patentes similares o relacionadas:

Procedimiento de fabricación de una bola de juego, del 18 de Enero de 2019, de La Boule Obut: Procedimiento de fabricación de una bola de juego, que comprende las etapas: - de obtención de dos coquillas semiesféricas, […]

Método para la reproducción de una unión entre una estructura metálica y una estructura de plástico de material compuesto, del 8 de Marzo de 2017, de Helmholtz-Zentrum Geesthacht Zentrum für Material- und Küstenforschung GmbH: Método para la producción de una unión entre una estructura de plástico de material compuesto y una estructura metálica (12, 22, […]

Máquina eléctrica con una brida de fijación, del 14 de Septiembre de 2016, de ROBERT BOSCH GMBH: Máquina eléctrica con una brida de fijación , donde la brida de fijación está dispuesta en una pieza de carcasa - preferentemente cilíndrica - […]

Método para fabricar una pieza de trabajo compuesta para un dispositivo de distribución de medicamentos, del 11 de Noviembre de 2015, de SANOFI-AVENTIS DEUTSCHLAND GMBH: Un método para fabricar una pieza de trabajo compuesta para un dispositivo de entrega de medicamentos que comprende las operaciones de:

A) […]

Método para fabricar una pieza de trabajo compuesta para un dispositivo de distribución de medicamentos, del 11 de Noviembre de 2015, de SANOFI-AVENTIS DEUTSCHLAND GMBH: Un método para fabricar una pieza de trabajo compuesta para un dispositivo de entrega de medicamentos que comprende las operaciones de:

A) […]

Procedimiento para la fabricación de un tubo soldado longitudinalmente de una chapa de metal con un chaflán distanciado de cantos longitudinales; tubo de metal fabricado de esta manera, del 23 de Abril de 2014, de EEW Special Pipe Constructions GmbH: Un procedimiento para la fabricación de un tubo soldado longitudinalmente de una chapa de metal con las siguientes etapas: - doblado de la chapa […]

Utillaje y procedimiento de posicionamiento de tubos metálicos a tope, del 20 de Noviembre de 2013, de Cryolor: Utillaje de posicionamiento de tubos metálicos a tope para la fabricación de depósitos criogénicos, que comprendepor lo menos un bastidor portador […]

Utillaje y procedimiento de posicionamiento de tubos metálicos a tope, del 20 de Noviembre de 2013, de Cryolor: Utillaje de posicionamiento de tubos metálicos a tope para la fabricación de depósitos criogénicos, que comprendepor lo menos un bastidor portador […]

Procedimiento de soldadura por láser de un calentador de agua, del 14 de Octubre de 2013, de LASAG AG: Procedimiento de soldadura de un calentador de agua o un generador de vapor que comprende unrecinto y un cuerpo del calentador con una parte principal […]

Procedimiento de soldadura por láser de un calentador de agua, del 14 de Octubre de 2013, de LASAG AG: Procedimiento de soldadura de un calentador de agua o un generador de vapor que comprende unrecinto y un cuerpo del calentador con una parte principal […]

Dispositivo de soldadura por rayo láser con una instalación óptica para la conversión del rayo láser en un rayo láser de forma anular así como procedimiento de soldadura por rayo láser correspondiente, del 25 de Septiembre de 2013, de ROBERT BOSCH GMBH: Dispositivo de soldadura por rayo láser para la soldadura mutua de piezas de trabajo , con una fuente derayo láser y una instalación óptica […]

Dispositivo de soldadura por rayo láser con una instalación óptica para la conversión del rayo láser en un rayo láser de forma anular así como procedimiento de soldadura por rayo láser correspondiente, del 25 de Septiembre de 2013, de ROBERT BOSCH GMBH: Dispositivo de soldadura por rayo láser para la soldadura mutua de piezas de trabajo , con una fuente derayo láser y una instalación óptica […]