Método para eliminar un material contaminante particulado de un material de fosfato de litio metal mixto particulado.

Método para eliminar un material contaminante particulado de un material de fosfato de litio metal mixtoparticulado,

que comprende las etapas de

a) proporcionar un material de fosfato de litio metal mixto particulado, que incluye un materialcontaminante particulado y un fosfato de litio metal mixto particulado fino, que tiene la masa x*m (x>100),

b) alimentar el material de fosfato de litio metal mixto particulado a una fase de fluidización y fluidizarlo enla fase de fluidización, mientras que el material fluidizado en la fase fluidizada tiene la masa promedio m,

c) alimentar el material de fosfato de litio metal mixto particulado fluidizado a una fase de tamización yhacerlo pasar a través de la fase de tamización,

d) interrumpir la alimentación del material de fosfato de litio metal mixto particulado a la fase defluidización tras haber alimentado de 10 a 100 veces la masa m a la fase de fluidización,

e) fluidizar y tamizar el material presente en la fase de fluidización tras interrumpir la alimentación, hastaque la masa del material presente en la fase de fluidización alcance del 10% al 100% de la masa m y

f) eliminar el material restante de la fase de fluidización,en el que se repite la secuencia de etapas b) a f) hasta que se ha procesado la masa total x*m.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09013035.

Solicitante: Süd-Chemie IP GmbH & Co. KG .

Nacionalidad solicitante: Alemania.

Dirección: LENBACHPLATZ 6 80333 MUNCHEN ALEMANIA.

Inventor/es: BAUER, PETER, VOGLER, CHRISTIAN, MICHOT,Christophe.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01B25/30 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 25/00 Fósforo; Sus compuestos (C01B 21/00, C01B 23/00 tienen prioridad; perfosfatos C01B 15/16). › Fosfatos alcalinos.

- C01B25/37 C01B 25/00 […] › Fosfatos de metales pesados.

PDF original: ES-2391924_T3.pdf

Fragmento de la descripción:

Método para eliminar un material contaminante particulado de un material de fosfato de litio metal mixto particulado

La presente invención se refiere a un método para eliminar un material contaminante particulado de un material de fosfato de litio metal mixto particulado.

El uso de fosfatos de litio metales de transición mixtos sintéticos, especialmente fosfato de litio hierro (LiFePO4) como material de cátodo alternativo en baterías de ión litio se conoce de la técnica anterior y se somete a numerosos esfuerzos de investigación. Esto se describió por primera vez en A. K. Padhi, K. S. Nanjundaswamy, J.

B. Goodenough, J. Electrochem. Soc. vol. 144 (1997) y también se dio a conocer, por ejemplo, en el documento US 5, 910, 382.

Hasta la fecha se han descrito varios métodos sintéticos para obtener fosfatos de litio metales de transición dopados y no dopados.

El documento WO 02/099913 A1 da a conocer un método sintético, en el que se evapora agua de una disolución acuosa equimolar de Li+, Fe3+ y PO43- para producir una mezcla de sólidos, tras lo cual se descompone la mezcla de sólidos a una temperatura inferior a 500ºC con el fin de producir un precursor de fosfato de Li/Fe mixto puro. Entonces se obtiene polvo de LiFePO4 de fase pura haciendo reaccionar el precursor a una temperatura inferior a 800ºC en una atmósfera reductora.

También se conocen procedimientos de estado sólido de la técnica anterior. Los inconvenientes incluyen en primer lugar los altos costes de material de los productos químicos de partida (por ejemplo oxalato de hierro) . También es considerable el consumo de gas protector durante el proceso de sinterización y se forman subproductos tóxicos, tales como CO, durante la sinterización. También se ha descubierto que la distribución de tamaño de partícula del producto así obtenido es a menudo muy amplia y bimodal. Se conocen más procedimientos de producción, por ejemplo, de los documentos WO 02/083555, EP 1 094 523 A1, US 2003/0124423 y Franger et al., Journal of Power Sources 119-121 (2003) , págs. 252-257.

El documento JP 2002-151082 A describe el fosfato de litio hierro, procedimientos para producirlo y una batería secundaria que lo usa. El procedimiento para producir fosfato de litio hierro se caracteriza porque se mezclan entre sí un compuesto de litio, un compuesto de hierro divalente y un compuesto de ácido fosfórico de tal manera que al menos la razón molar de los iones hierro divalentes y los iones ácido fosfórico es de aproximadamente 1:1, y la mezcla se hace reaccionar en un intervalo de temperatura desde al menos 100ºC hasta como máximo 200ºC en un depósito cerrado herméticamente con la adición de un disolvente polar y un gas inactivo. El fosfato de litio hierro obtenido de esta manera puede entonces triturarse físicamente.

Aunque el fosfato de litio hierro utilizable puede obtenerse ya usando los procedimientos según la técnica anterior, no obstante dichos procedimientos de producción tienen el inconveniente de que no es posible obtener fosfato de litio hierro pulverulento con un tamaño de partícula muy pequeño y una distribución de tamaño de partícula muy estrecha.

En el documento US 2007/0054187 A1 se describe un procedimiento para producir fosfatos de litio metal mixtos, como por ejemplo fosfato de litio hierro, evitando dichos inconvenientes de la técnica anterior y en particular proporcionando un material que es especialmente adecuado para electrodos de baterías recargables.

El procedimiento según el documento US 2007/0054187 A1 se lleva a cabo produciendo una mezcla precursora que contiene al menos una fuente de Li+, al menos una fuente de M2+ y al menos una fuente de PO43-, en el que M comprende al menos un metal de la primera serie de transición, con el fin de formar un precipitado y producir de ese modo una suspensión precursora, dispersando o moliendo la suspensión o mezcla precursora hasta que el valor de D90 de partículas en un precipitado de la suspensión o mezcla precursora es inferior a 50 !m y obteniendo LiMPO4 a partir de la suspensión o mezcla precursora mediante reacción en condiciones hidrotérmicas.

Los productos de LiMPO4 obtenidos según el documento US 2007/0054187 A1 tienen propiedades satisfactorias para usarlos como materiales de electrodo de baterías recargables.

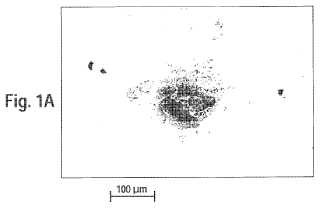

Sin embargo, cuando se usan los productos de LiMPO4 obtenidos según el documento US 2007/0054187 A1 en la práctica, se ha observado que las celdas de ión litio producidas con dichos productos de LiMPO4 experimentan a veces un aumento de la tasa de fallo y autodescarga. Cuando se analizaron los productos de LiMPO4 usados para dichas celdas de ión litio, se encontró que incluían contaminaciones particuladas, en particular contaminaciones particuladas metálicas y/u oxídicas (óxido) , como por ejemplo Fe y óxidos de Fe en el caso de LiFePO4, que tienen un tamaño de partícula promedio que está por encima de dichos productos de LiMPO4. La cantidad de dichas contaminaciones particuladas estaba en un intervalo de 1 ppm a 10 ppm, basándose en el producto de LiMPO4.

Con el fin de disminuir o excluir preferiblemente la aparición de un aumento de la tasa de fallo y autodescarga de las celdas de ión litio producidas con dichos productos de LiMPO4, existe una necesidad de proporcionar un método sencillo pero eficaz para eliminar dichas contaminaciones particuladas de dichos productos de LiMPO4.

Según una técnica convencional para eliminar contaminaciones particuladas de material particulado, en la que las contaminaciones particuladas tienen un tamaño de partícula mayor que el del material particulado, el material particulado contaminado en un lecho fluidizado se hace pasar de manera continua a través de un dispositivo de tamización, como por ejemplo un ciclón o una rueda de tamización. Según esta técnica, las partículas más finas del material particulado se separan de las partículas gruesas de las contaminaciones particuladas, que se rechazan al lecho fluidizado. En el caso de que el material particulado contaminado se muela antes de que se fluidice/tamice, también se sabe que las contaminaciones particuladas difíciles de moler como partículas de metal no pasan el tamiz tan fácilmente como el producto principal ya que siguen siendo más grandes y pueden por tanto acumularse más o menos en el lecho fluidizado.

Cuando se aplicó la técnica convencional comentada anteriormente para eliminar un material contaminante particulado de un material de fosfato de litio metal mixto particulado resultó que la técnica convencional no era los suficientemente eficaz como para eliminar una gran cantidad, preferiblemente de manera esencial todo el material contaminante particulado de un material de fosfato de litio metal mixto particulado.

Por tanto, el problema subyacente a la presente invención era proporcionar un método adicional para eliminar un material contaminante particulado de un material de fosfato de litio metal mixto particulado.

El problema se resuelve mediante un método para eliminar un material contaminante particulado de un material de fosfato de litio metal mixto particulado, que comprende las etapas de

a) proporcionar un material de fosfato de litio metal mixto particulado, que incluye un material contaminante particulado y un fosfato de litio metal mixto particulado fino, que tiene la masa x*m, en la que x 100,

b) alimentar el material de fosfato de litio metal mixto particulado a una fase de fluidización y fluidizarlo en la fase de fluidización,

c) alimentar el material de fosfato de litio metal mixto particulado fluidizado a una fase de tamización y hacerlo pasar a través de la fase de tamización,

d) interrumpir la alimentación del material de fosfato de litio metal mixto particulado a la fase de fluidización tras haber alimentado de 10 a 100 veces la masa m a la fase de fluidización,

e) fluidizar y tamizar el material presente en la fase de fluidización tras interrumpir la alimentación, hasta que la masa del material presente en la fase de fluidización alcanza del 10% al 100% de la masa m y

f) eliminar el material restante de la fase de fluidización,

en el que la secuencia de las etapas b) a f) se repite hasta que se ha procesado la masa total x*m.

m significa en el contexto de la presente invención el nivel de llenado (la masa promedio del material)... [Seguir leyendo]

Reivindicaciones:

1. Método para eliminar un material contaminante particulado de un material de fosfato de litio metal mixto particulado, que comprende las etapas de

a) proporcionar un material de fosfato de litio metal mixto particulado, que incluye un material contaminante particulado y un fosfato de litio metal mixto particulado fino, que tiene la masa x*m (x>100) , b) alimentar el material de fosfato de litio metal mixto particulado a una fase de fluidización y fluidizarlo en la fase de fluidización, mientras que el material fluidizado en la fase fluidizada tiene la masa promedio m, c) alimentar el material de fosfato de litio metal mixto particulado fluidizado a una fase de tamización y hacerlo pasar a través de la fase de tamización, d) interrumpir la alimentación del material de fosfato de litio metal mixto particulado a la fase de fluidización tras haber alimentado de 10 a 100 veces la masa m a la fase de fluidización, e) fluidizar y tamizar el material presente en la fase de fluidización tras interrumpir la alimentación, hasta que la masa del material presente en la fase de fluidización alcance del 10% al 100% de la masa m y f) eliminar el material restante de la fase de fluidización,

en el que se repite la secuencia de etapas b) a f) hasta que se ha procesado la masa total x*m.

2. Método según la reivindicación 1, en el que la alimentación del material de fosfato de litio metal mixto particulado a la fase de fluidización se interrumpe tras haberse alimentado de 30 a 70 veces la masa m a la fase de fluidización.

3. Método según la reivindicación 1 ó 2, en el que el material presente en la fase de fluidización se fluidiza y se tamiza tras interrumpir la alimentación, hasta que la masa del material presente en la fase de fluidización alcanza del 20% al 80% de la masa m.

4. Método según una cualquiera de las reivindicaciones 1 a 3, en el que el fosfato de litio metal mixto se representa mediante la fórmula LiMPO4, en la que M se selecciona de al menos un metal seleccionado del grupo que consiste en Fe, Sc, Ti, V, Cr, Mn, Co, Ni, Cu, Zn, Be, Mg, Ca, Sr, Ba, Al, Zr, La y metales de tierras raras.

5. Método según la reivindicación 4, en el que M se selecciona de Fe, Mn, Co y/o Ni y mezclas de los mismos.

6. Método según la reivindicación 5, en el que M es Fe.

7. Método según una cualquiera de las reivindicaciones 1 a 6, en el que el fosfato de litio metal mixto particulado fino consiste en partículas que tienen un valor de D90 de como máximo 25 !m.

8. Método según la reivindicación 7, en el que las partículas tienen un valor de D50 inferior a 0, 8 !m.

9. Método según una cualquiera de las reivindicaciones 1 a 8, en el que el material contaminante particulado es un material metálico y/o de óxido.

10. Método según una cualquiera de las reivindicaciones 1 a 9, en el que la fase de fluidización es una cámara de lecho fluidizado.

11. Método según una cualquiera de las reivindicaciones 1 a 10, en el que el método comprende adicionalmente una etapa b1) de moler el material de fosfato de litio metal mixto particulado en una etapa de molienda entre las etapas a) y b) o entre b) y c) .

12. Método según la reivindicación 11, en el que la etapa de molienda se lleva a cabo con un molino de chorro.

13. Método según una cualquiera de las reivindicaciones 1 a 12, en el que la fase de fluidización y la fase de tamización y opcionalmente la fase de molienda son fases separadas.

14. Método según una cualquiera de las reivindicaciones 1 a 12, en el que la fase de fluidización, la fase de tamización y la fase de molienda opcional están integradas en un dispositivo.

15. Método según una cualquiera de las reivindicaciones 1 a 14, en el que la fase de fluidización incluye una válvula de expulsión automática para eliminar el contenido de la fase de fluidización en la etapa f) .

Patentes similares o relacionadas:

Procedimiento de síntesis de materiales redox recubiertos de carbono con tamaño controlado, del 6 de Mayo de 2020, de HYDRO-QUEBEC: Procedimiento de síntesis de partículas de un óxido complejo recubierto de carbono, teniendo dicho óxido complejo sustancialmente una estructura olivina y respondiendo […]

PRODUCCIÓN DE COMPUESTOS DE FOSFATO A PARTIR DE MATERIALES QUE CONTIENEN FÓSFORO Y AL MENOS UNO DE HIERRO Y ALUMINIO, del 13 de Noviembre de 2019, de Easymining Sweden AB: Un procedimiento para la concentración de compuestos de fosfato, que comprende las etapas de: - disolución de una materia prima que comprende cenizas de lodo, […]

Procedimiento de fabricación de fosfato nanométrico cristalino de metal de transición y litio, del 6 de Noviembre de 2019, de Akademia Gorniczo-Hutnicza im. Stanislawa Staszica w Krakowie: Procedimiento de fabricación de fosfato nanométrico de metal de transición y litio con la fórmula general LiMPO4, donde M indica un elemento o mezcla de elementos […]

Procedimiento de síntesis de material de carbono a base de LixM1-yM''y(XO4)n, del 16 de Abril de 2019, de HYDRO-QUEBEC: Procedimiento de síntesis de compuestos de fórmula Lix M1-y M'y (XO4)n en la que x, y y n son números tales que 0 ≤ x ≤ 2, 0 ≤ y ≤ 0,6 y 1 […]

Hidróxido fosfato de cobre II dopado, procedimiento para su preparación y uso, del 29 de Octubre de 2018, de CHEMISCHE FABRIK BUDENHEIM KG: Compuesto de fosfato metálico mixto que contiene como metal principal cobre en un estado de oxidación divalente en una proporción de al menos 90,0% en átomos y uno […]

Procedimiento de producción de un material compuesto de fosfato de hierro y litio y de carbono, del 7 de Marzo de 2018, de Prayon: Procedimiento de producción de un material compuesto de fosfato de hierro y litio y de carbono de que comprende las etapas siguientes: - formación de una mezcla de […]

Procedimiento de síntesis de materiales redox recubiertos de carbono con tamaño controlado, del 27 de Diciembre de 2017, de HYDRO-QUEBEC: Procedimiento de síntesis de un material formado por partículas de un óxido complejo recubiertas de carbono, teniendo dicho óxido complejo casi una […]

Composición de sustancias nutricias para sistemas biológicos, del 2 de Agosto de 2017, de CHEMISCHE FABRIK BUDENHEIM KG: Composición de sustancias nutricias para sistemas biológicos tales como seres humanos, animales, plantas y microorganismos, que contiene al menos […]