METODO Y DISPOSITIVO DE DETERMINACION DE CAUSAS DE FALLAS EN LOS PROCESOS INDUSTRIALES.

Método de determinación de las causas de fallas en procesos industriales,

en especial en procesos continuos con bandas transportadoras, con lo cual

- se detectan las magnitudes del proceso (P1...P10), tales como el momento y/o la ubicación de una falla y

-se determinan las correlaciones entre las magnitudes del proceso detectadas y el momento y/o ubicación de la falla, caracterizado porque, de las magnitudes del proceso (P1...P10) se excluyen como causa sólo las que, en la correlación establecida, presentan una consecuencia contraria a la causa de la falla

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2004/006264.

Solicitante: SIEMENS AKTIENGESELLSCHAFT.

Nacionalidad solicitante: Alemania.

Dirección: WITTELSBACHERPLATZ 2,80333 MUNCHEN.

Inventor/es: MICHAELIS,GERD, HAAKS,STEFAN, WEGNER,CHRISTIAN-MARIUS.

Fecha de Publicación: .

Fecha Concesión Europea: 30 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- D21G9/00B

- G05B19/418F

Clasificación PCT:

- D21G9/00 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21G CALANDRIAS; ACCESORIOS PARA MAQUINAS DE FABRICAR EL PAPEL (bobinadoras o rebobinadoras para productos acabados, medios para ajustar los pliegues o extensiones en anchura B65H). › Otros accesorios para máquinas de fabricar papel.

- G05B19/042 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 19/00 Sistemas de control por programa (aplicaciones específicas, ver los lugares apropiados, p. ej. A47L 15/46; relojes que implican medios anejos o incorporados que permiten hacer funcionar un dispositivo cualquiera en un momento elegido de antemano o después de un intervalo de tiempo predeterminado G04C 23/00; marcado o lectura de soportes de registro con una información digital G06K; registro de información G11; interruptores horarios o de programa horario que se paran automáticamente cuando el programa se ha realizado H01H 43/00). › que utilizan procesadores digitales (G05B 19/05 tiene prioridad).

- G05B19/05 G05B 19/00 […] › Controladores lógicos programables, p. ej. que simulen las interconexiones lógicas de señales según diagramas en escalera o gráficos de funciones.

- G05B19/418 G05B 19/00 […] › Control total de una fábrica, es decir, control centralizado de varias máquinas, p. ej. control numérico directo o distribuido (DNC), sistemas de fabricación flexibles (FMS), sistemas de fabricación integrados (IMS), fabricación integrada por computador (CIM).

Clasificación antigua:

- D21G9/00 D21G […] › Otros accesorios para máquinas de fabricar papel.

- G05B19/042 G05B 19/00 […] › que utilizan procesadores digitales (G05B 19/05 tiene prioridad).

- G05B19/05 G05B 19/00 […] › Controladores lógicos programables, p. ej. que simulen las interconexiones lógicas de señales según diagramas en escalera o gráficos de funciones.

- G05B19/418 G05B 19/00 […] › Control total de una fábrica, es decir, control centralizado de varias máquinas, p. ej. control numérico directo o distribuido (DNC), sistemas de fabricación flexibles (FMS), sistemas de fabricación integrados (IMS), fabricación integrada por computador (CIM).

Fragmento de la descripción:

Método y dispositivo de determinación de causas de fallas en los procesos industriales.

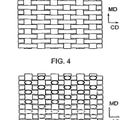

La presente invención hace referencia a un método para la determinación de causas de fallas en procesos industriales, en especial en procesos continuos con bandas transportadoras sin fin, como por ejemplo en el caso del papel, de textiles o de hojas de plástico o metálicas.

Las instalaciones y máquinas para procesos industriales, en especial para procesos con bandas transportadoras sin fin, como por ejemplo en el caso del papel, de textiles, de hojas de plástico o metálicas, son frecuentemente combinaciones muy complejas de componentes de accionamiento y de automatización. Debido a este hecho, es difícil detectar y evaluar las fallas en los procesos, entre otros motivos porque éstas se hacen notar generalmente en diferentes sitios de la instalación o máquina. Debido a esto no se puede reconocer ninguna cadena funcional unívoca entre la causa y la consecuencia de una falla, especialmente cuando se trata de procesos complejos.

En especial, las fallas esporádicas pueden dificultar notablemente un proceso y, por ejemplo, limitar la capacidad de fabricación en un proceso de producción, conduciendo así a gastos considerables. Esa clase de fallas puede surgir como resultado de una gran cantidad de factores de índole técnico o tecnológico, los cuales, si bien no son lo suficientemente grandes como para ocasionar la interrupción de la fabricación, pueden igualmente conducir a problemas de calidad o de funcionamiento.

En casos extremos, las fallas pueden también conducir a la interrupción del proceso. De esta manera, en un proceso de fabricación con banda transportadora, por ejemplo, una rotura de la banda transportadora ("rotura de banda") puede conducir a la interrupción de la fabricación, ocasionando altos costos por fallos.

Un planteamiento tradicional de los fabricantes u operadores de la planta para solucionar el problema, consiste en recurrir a expertos en los subsistemas (sistema de automatización, sistema de accionamiento), los cuales, con ayuda de métodos visuales (por ejemplo, con ayuda de cámaras de alta velocidad) intentan determinar las causas de las fallas. Este método, sin embargo, detecta sólo en forma incompleta los sectores esenciales de la instalación en el caso de instalaciones complejas, por esto es limitado en su contenido y no logra eliminar las fallas en forma permanente.

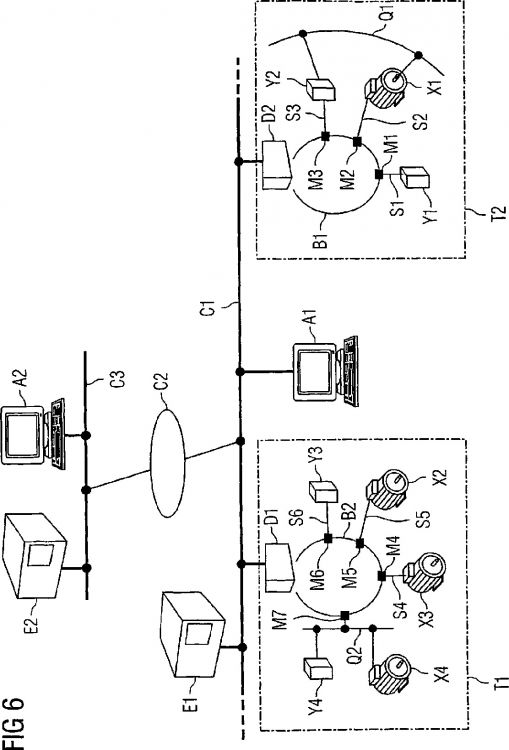

Además, en la solicitud de patente alemana no publicada con el número oficial de registro de documentos DE 10202092.2, así como en la solicitud de patente internacional con el número oficial de registro de documentos PCT/DE/03/00093 aún no publicada, se describe un sistema ampliado homogéneo y modular para una medición ampliada libre de efectos de retroalimentación y sincrónica temporalmente y para el análisis de señales que se encuentran muy dispersas en varios subprocesos, los cuales componen el proceso industrial. Mediante una cabeza de medición se detecta cualquier señal presente en el subproceso y dado el caso, se le asigna una marca temporal de una forma predeterminada como señal de medición o señal de tiempo en un sistema bus de medición, con lo cual el sistema bus de medición no es idéntico al sistema bus existente que sirve a la automatización. Como señal de tiempo se comprende aquí una señal de medición con una marca temporal. Las señales de medición y/o tiempo son procesadas por el concentrador de datos. Unidades de análisis y/o unidades indicadoras locales o unidades de análisis previstas alejadas del proceso industrial, posibilitan el procesamiento, así como la visualización de las señales de medición y/o tiempo.

Por la solicitud DE 35 39 354 A1 se conoce un método conforme al preámbulo de la reivindicación de patente 1, en el que se determina la periodicidad de las modificaciones de las propiedades del papel producido por una máquina papelera y se compara con la periodicidad de las funciones de los elementos de la máquina de la máquina papelera.

Por la solicitud DE 199 13 926 A1 se conoce, en especial para la influencia de propiedades cualitativas, un método para la fabricación de una banda para materiales, por el cual se obtiene una imagen precisa del desarrollo temporal de las propiedades interesantes de la banda para materiales, así como también de la influencia de cada estación de fabricación de la máquina sobre esas propiedades, así como en general sobre la calidad de la banda para materiales. Dicha imagen se obtiene mediante la disposición de varios sensores distribuidos orientados hacia la dirección de fabricación.

Derivado de este estado de la técnica, es objeto de la presente invención el desarrollar un método para la determinación de las causas de fallas en procesos industriales, el cual permita, también en situaciones de alta complejidad durante el proceso, la determinación rápida, repetible y a bajo costo de las causas de fallas, así como también posibilite la eliminación de las fallas en forma permanente.

Para alcanzar este objeto el método se basa en un método conforme a la reivindicación 1 conforme a la invención. Presentaciones ventajosas del método son objeto de las reivindicaciones dependientes.

Con ayuda de correlaciones temporales y/o espaciales se puede reconocer de forma simple y rápida si existe una relación de efecto entre las magnitudes del proceso y el tiempo y/o espacio de una falla. El tiempo y/o el espacio de la falla pueden identificarse, dado el caso, mediante una magnitud del proceso.

Las magnitudes del proceso pueden representarse a través de señales de medición, las cuales deben comprenderse como señales dentro del marco de la antes nombrada solicitud de patente DE 10202092.2 no publicada así como de la solicitud PCT/DE/ 03/00093. Dichas señales provienen de diferentes fuentes del proceso y pueden presentarse de diferentes formas, como por ejemplo de forma análoga, binaria, numérica y/o como magnitudes físicas variables. Estas señales pueden detectarse en el proceso con ayuda de funciones del control de medición ya presentes en el proceso y/o previstas en forma adicional. En el marco de la invención se entiende como correlación temporal, el que las señales de medición de dos magnitudes del proceso presenten un comportamiento similar en un momento determinado. Una determinación de las causas basada en correlaciones temporales es posible, especialmente cuando se trata de fallas técnicas, como por ejemplo, de inestabilidades o de pequeños factores de atenuación en un sistema de accionamiento, o cuando causa y efecto no se ubican muy alejados en cuanto al espacio.

La correlación espacial hace referencia a un material a procesar en funcionamiento en un proceso (por ej. una banda transportadora sin fin) y a las propiedades relacionadas con el material a procesar (por ej. calidad, tamaño, peso), a una velocidad determinada durante el proceso y que se encuentra situado espacialmente en diferentes puntos de la instalación o máquina. Con la ayuda de la información sobre las posiciones relativas entre los puntos de medición unos con otros y la velocidad del material a procesar en el proceso, se puede determinar un desplazamiento de tiempo para cada punto de medición, mediante el cual, el punto de medición observa el material a procesar utilizado en el proceso. Las señales de medición se correlacionan ante todo unas con otras mediante el material a procesar y sus propiedades. Con la ayuda de las correlaciones espaciales se pueden establecer especialmente causas de fallas de índole tecnológica, por ejemplo, en el caso del proceso de fabricación del papel, problemas cualitativos en el gramaje, huecos, etc.

La detección de las señales de medición y la determinación de las correlaciones temporales y espaciales pueden ser automatizadas con la ayuda de dispositivos de procesamiento de datos, posibilitando así una determinación de las causas de fallas rápida, repetible y a bajo costo. Con la ayuda de las correlaciones temporales y/o espaciales se pueden determinar con gran exactitud relaciones de efecto entre las señales de medida y el momento y/o la ubicación de la falla, de manera que se pueden reconocer con gran precisión las causas de las fallas, posibilitando de esta manera una eliminación de las fallas en forma permanente.

De esta manera se pueden determinar en primer lugar las correlaciones temporales de las magnitudes del proceso con el tiempo (momento) de la falla. En el caso de no poder establecerse ninguna correlación, puede efectuarse a continuación una determinación de las correlaciones espaciales. En forma alternativa,...

Reivindicaciones:

1. Método de determinación de las causas de fallas en procesos industriales, en especial en procesos continuos con bandas transportadoras, con lo cual

- se detectan las magnitudes del proceso (P1...P10), tales como el momento y/o la ubicación de una falla y

-se determinan las correlaciones entre las magnitudes del proceso detectadas y el momento y/o ubicación de la falla, caracterizado porque, de las magnitudes del proceso (P1...P10) se excluyen como causa sólo las que, en la correlación establecida, presentan una consecuencia contraria a la causa de la falla.

2. Método conforme a la reivindicación 1, caracterizado porque, de las magnitudes del proceso (P1...P10) se excluyen como causa de la falla sólo las que no presentan ninguna correlación significativa con la falla.

3. Método conforme a una de las reivindicaciones precedentes, caracterizado porque, se llevan a cabo análisis detallados para los subprocesos con magnitudes del proceso (P1...P10) que presentan correlaciones significativas con la falla.

4. Método conforme a una de las reivindicaciones precedentes, caracterizado porque se desarrollan medidas para la eliminación de las fallas.

5. Método conforme a la reivindicación 4, caracterizado porque las medidas se evalúan técnica y económicamente.

6. Método conforme a la reivindicación 1, caracterizado porque, se determina un subproceso del proceso industrial que presenta la falla, el cual no muestra, en sus interfaces físicas con respecto al resto del proceso, ninguna correlación con la falla.

7. Método conforme a la reivindicación 6, caracterizado porque, para la determinación de la falla sólo se detectan magnitudes del proceso del subproceso.

8. Método conforme a la reivindicación 1, caracterizado porque, para la determinación de fallas técnicas se emplean correlaciones temporales.

9. Método conforme a la reivindicación 1, caracterizado porque, para la determinación de fallas tecnológicas se emplean correlaciones espaciales.

10. Método conforme a una de las reivindicaciones precedentes, caracterizado porque, se comprenden como fallas, las fallas esporádicas en un proceso de producción continuo.

11. Método conforme a una de las reivindicaciones precedentes, caracterizado porque las fallas se refieren a rupturas de bandas transportadoras.

12. Método conforme a una de las reivindicaciones precedentes, caracterizado porque es efectuado por un proveedor del servicio.

Patentes similares o relacionadas:

SISTEMA Y MÉTODO PARA CONTROLAR LA DESHIDRATACIÓN EN LA SECCIÓN DE PRENSADO EN UNA MÁQUINA DE FABRICACIÓN DE PAPEL USANDO AGENTES DESHIDRATANTES QUÍMICOS, del 13 de Febrero de 2012, de NALCO COMPANY: Un sistema de control para controlar de manera automática la cantidad de deshidratación en una sección de prensado de una máquina de fabricación de papel, comprendiendo […]

PROCEDIMIENTO DE TRATAMIENTO DE BIOMASA, del 8 de Febrero de 2012, de PURSUIT DYNAMICS PLC.: Un proceso para el tratamiento de biomasa, que comprende: formar una suspensión de biomasa mezclado biomasa con un fluido de trabajo; inducir la suspensión de biomas […]

DISPOSITIVO Y PROCESO PARA CONTROLAR LA CONSISTENCIA DEL FLUJO DE UNA SOLUCIÓN DE PULPA PARA PAPEL DE UNA MÁQUINA PARA FABRICACIÓN DE PAPEL, del 5 de Septiembre de 2011, de PMT ITALIA S.P.A.: Un dispositivo (42, 42a) para controlar la consistencia de un flujo de pulpa de papel fluyendo desde un cabezal a un labio de regleta […]

PROCEDIMIENTO PARA SUPERVISAR Y ANALIZAR UN PROCESO, del 25 de Mayo de 2011, de OUTOTEC OYJ: Un procedimiento para supervisar y analizar un proceso que consta de varios subprocesos , procedimiento en el cual se mide un gran número […]

PROCEDIMIENTO PARA SUPERVISAR Y ANALIZAR UN PROCESO, del 25 de Mayo de 2011, de OUTOTEC OYJ: Un procedimiento para supervisar y analizar un proceso que consta de varios subprocesos , procedimiento en el cual se mide un gran número […]

METODO Y SISTEMA EN UNA MAQUINA DE PAPEL, del 14 de Abril de 2010, de METSO PAPER, INC.: Un método en una máquina de papel, comprendiendo el método

- medir el flujo de masa seca mpap,d de la banda continua de papel

- medir el flujo másico de […]

METODO Y SISTEMA EN UNA MAQUINA DE PAPEL, del 14 de Abril de 2010, de METSO PAPER, INC.: Un método en una máquina de papel, comprendiendo el método

- medir el flujo de masa seca mpap,d de la banda continua de papel

- medir el flujo másico de […]

INDICACION DEL NIVEL DE DESGASTE DE UN TEJIDO MEDIANTE EL USO DE FILAMENTOS, del 18 de Febrero de 2010, de ALBANY INTERNATIONAL CORP.: Un monofilamento multicapa, en donde el mencionado monofilamento tiene un núcleo rodeado por un pluralidad de las respectivas capas […]

INDICACION DEL NIVEL DE DESGASTE DE UN TEJIDO MEDIANTE EL USO DE FILAMENTOS, del 18 de Febrero de 2010, de ALBANY INTERNATIONAL CORP.: Un monofilamento multicapa, en donde el mencionado monofilamento tiene un núcleo rodeado por un pluralidad de las respectivas capas […]

SISTEMA DE AVISOS DE FALLO Y PROCEDIMIENTO PARA TRANSMITIR AVISOS DE FALLO, del 12 de Mayo de 2010, de CONTINENTAL AUTOMOTIVE GMBH: Sistema de avisos de fallo con varias unidades de producción dispuestas distribuidas espacialmente, que poseen medios para generar y visualizar una señal de […]

SISTEMA DE AVISOS DE FALLO Y PROCEDIMIENTO PARA TRANSMITIR AVISOS DE FALLO, del 12 de Mayo de 2010, de CONTINENTAL AUTOMOTIVE GMBH: Sistema de avisos de fallo con varias unidades de producción dispuestas distribuidas espacialmente, que poseen medios para generar y visualizar una señal de […]

Sistema de trabajo estéril, del 1 de Julio de 2020, de Shibuya Corporation: Un sistema de trabajo estéril para permitir que un trabajador realice un trabajo estéril requerido para cultivo dentro de una cámara estéril del sistema que tiene […]