Método y aparato para el registro de estructuras ópticas difractivas.

Método y aparato para el registro de estructuras ópticas difractivas.

La presente invención propone un método para la fabricaciónde elementos ópticos difractivos de una forma simple y económica.Este método incluye los siguientes pasos: (a) situar un substrato transparente próximo a un material blanco, ambos ubicados en elinterior de una cámara, (b) producir la vaporización o sublimación del material blanco, (c) depositar esta fase de vapor sobre elsubstrato, y (d) irradiar de forma concurrente la zona del substrato donde se produce el depósito con una distribución arbitrariade la intensidad luminosa. El depósito presenta funcionalidad óptica difractiva a causa de los cambios locales inducidos en su estructura, gobernados por la distribución de la intensidad luminosa empleada en el proceso de fabricación.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/ES2007/000052.

Solicitante: UNIVERSIDAD DE CADIZ.

Nacionalidad solicitante: España.

Inventor/es: GONZALEZ LEAL,JUAN MARIA, ANGEL RUIZ,JOSE ANDRES.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C23C14/02 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › Pretratamiento del material a revestir (C23C 14/04 tiene prioridad).

- C23C14/34 C23C 14/00 […] › Pulverización catódica.

PDF original: ES-2380126_T3.pdf

Fragmento de la descripción:

Método y aparato para el registro de estructuras ópticas difractivas.

CAMPO DE LA INVENCIÓN

La presente invención se enmarca en el campo de los elementos ópticos con funcionalidad difractiva, y los métodos para fabricarlos.

ESTADO DE LA TÉCNICA

Los elementos ópticos tienen una gran importancia en todos aquellos campos tecnológicos en los que se necesita modular la distribución espacial de la luz. Ante tal demanda, se hace necesaria la optimización de las técnicas de fabricación de estructuras ópticas simples y de producción de estructuras ópticas con nuevas funcionalidades.

Existe una variedad de métodos para la fabricación de elementos ópticos difractivos, así como para el registro de estructuras difractivas en medios semiconductores, los cuales se basan en el procesado de un material soporte empleando técnicas fotolitográficas clásicas, u otras técnicas más modernas de ablación láser [US 5910256] [US 6924457 B2], o registro holográfico [US 6452698 B1] [Teteris y Reinfelde]. A diferencia de la presente invención, todos ellos comparten el carácter secuencial (no concurrente) del proceso, es decir, los métodos incluyen (a) la preparación previa del material soporte, y (b) su procesado posterior.

Además, por su relevancia con la invención aquí expuesta y reivindicada, al entender de los firmantes es importante comentar los métodos de deposición asistidos por luz, los cuales son ampliamente conocidos y usados en tecnologías planares [US 6110291]. En estas tecnologías se emplean láseres pulsados para la deposición de compuestos conductores, semiconductores y superconductores, que se usan en dispositivos ópticos y/o electrónicos, tanto activos como pasivos. Así, pueden encontrarse patentes que reivindiquen derechos sobre la explotación industrial de un variado número de dispositivos planares basados en el método de deposición asistido por láser pulsado o PLD. Una búsqueda avanzada demuestra, además, que en todos los casos las invenciones evitan la interacción entre el haz láser y la fase de vapor, o pluma de plasma, generada a partir del material de partida, de forma que la configuración de los sistemas empleados consideran que el haz pulsado que produce la ablación del material de partida y la pluma del material eyectado son no colineales, y en ningún caso suponen actuación concurrente alguna sobre el depósito usando irradiación luminosa durante su crecimiento.

Igualmente, por su relevancia con la presente invención, y con el fin de demostrar su actividad inventiva, citamos el único caso encontrado [US 6766764 B1] en el que un haz láser pulsado incide sobre una de las caras de un sustrato transparente. En esta patente, el sustrato transparente no está diseñado para servir de soporte al depósito y permitir su fotomodelado estructural durante el crecimiento, sino que está diseñado para dar soporte al material de partida. La invención citada implica que el sustrato da soporte a una capa de un material que es fotoevaporable, la cual a su vez da soporte a una capa del material destinado a ser depositado sobre un segundo sustrato. La base de esta invención es que la evaporación fotoinducida del material de transferencia, a través del sustrato transparente, produce la eyección del material de interés en una zona localizada del sustrato receptor. Al igual que en los casos anteriores, en esta invención no supone actuación concurrente alguna sobre el depósito usando irradiación luminosa durante su crecimiento.

Finalmente, destacamos, de nuevo según el alcance de nuestra búsqueda, que en el único caso encontrado en el que se contempla la estructuración del depósito, ésta se realiza de forma secuencial, en dos pasos, dentro del sistema de fabricación, produciendo un depósito planar previo, mediante irradiación luminosa, y la ablación posterior de éste, también mediante irradiación luminosa, que está condicionada a un cambio en la configuración del sistema que permite la exposición del material ya depositado al haz luminoso [US 6, 649, 861 B2]. En cualquier caso, el objeto de la invención (tecnologías planares) no es relevante para la actividad inventiva aquí expuesta.

BASES DE LA INVENCIÓN

La presente invención propone un método para la fabricación asistida por luz de depósitos de compuestos semiconductores que sirven de soporte a estructuras ópticas difractivas, que se sustenta en las siguientes evidencias físicas:

1. Fragmentos estructurales de los elementos constituyentes de compuestos semiconductores puede ser eyectados de un sólido al irradiarlos con luz de energía fotónica comparable (del orden de magnitud) a su gap óptico, con una intensidad lo suficientemente elevada. Esta intensidad depende del tipo de material semiconductor.

2. La fase de vapor, o pluma de plasma, que se genera se condensa sobre un sustrato ubicado en las proximidades del material de partida, dando lugar a un depósito de este material sobre el sustrato.

3. La morfología del depósito está relacionada con las características de la pluma o fase de vapor, las cuales dependen de la distribución espacial de la intensidad de la radiación luminosa sobre el material blanco, la radiancia

espectral de la fuente luminosa, la distancia entre el material blanco y el sustrato, la presión y la atmósfera en la cámara, la temperatura del material de partida, la temperatura del sustrato, y el tiempo de irradiación.

4. La iluminación concurrente del depósito en crecimiento afecta las propiedades físico-químicas del material que forma dicho depósito como consecuencia de su efecto sobre la estructura del material en formación (ver Figura 1) . La creación de estructuras con funcionalidad difractiva puede ser controlada a través de la distribución espacial de la intensidad luminosa que incide de forma concurrente sobre la zona de depósito del sustrato, y pueden cubrir un amplio intervalo de espaciados difractivos [Kolobov y Tanaka]. Estas estructuras pueden ser de fase (consecuencia de cambios locales en el espesor y/o el índice de refracción en el depósito) y/o de amplitud (consecuencia de cambios locales en el coeficiente de absorción en el depósito) .

Sobre la base de las anteriores evidencias, los firmantes de la presente patente proponen un método sencillo pero no obvio para la fabricación de estructuras ópticas difractivas en medios semiconductores.

Una realización preferida para la invención, no limitante en lo que se refiere al material usado, ni a la configuración del sistema de fabricación, es aquella en la que un haz láser continuo, con una longitud de onda de 532 nm y con una distribución espacial de la intensidad luminosa con su fase siguiendo el patrón de las zonas de Fresnel, atraviesa perpendicularmente un sustrato transparente de caras planoparalelas antes de alcanzar un material blanco situado a pocos milímetros del sustrato. Tal modulación puede conseguirse con un conjunto de elementos ópticos tal como se ilustra en la Figura 3. Esta combinación sirve como ejemplo de los elementos 7, 10, 13 y 16, que se muestran en las figuras 4, 5, 6 y 7. Tal material blanco es un disco (pastilla) de alrededor de 1 cm de diámetro y 2 mm de espesor, formado por polvo compactado de una aleación de un semiconductor amorfo V-VI (por ejemplo, una aleación de As y S) , que es sensible a la energía fotónica de la radiación luminosa procedente de un láser Nd:YAG

(2.33 eV) . Las caras enfrentadas del sustrato y de la pastilla son paralelas.

La configuración descrita produce un depósito con una morfología asférica, que da soporte a una distribución de anillos concéntricos en forma de relieves superficiales de alta frecuencia espacial, como ilustra la Figura 2. Tales elementos ópticos combinan la funcionalidad refractiva del perfil de baja frecuencia espacial, con la funcionalidad difractiva de alta frecuencia espacial añadida usando zonas de Fresnel. Esta combinación puede emplearse en la compensación, por ejemplo, de las aberraciones cromáticas que presentan estas estructuras ópticas cuando realizan su función óptica característica de forma independiente.

La transparencia de los semiconductores V-VI en la región espectral infrarroja (IR) [Kolobov y Tanaka] garantiza la estabilidad de los elementos ópticos fabricados en esta ventana espectral, lo que la convierte pues en la región espectral de trabajo preferida.

No obstante, los firmantes de la presente patente han observado que los elementos ópticos producidos según la realización preferida descrita presentan una mayor transparencia... [Seguir leyendo]

Reivindicaciones:

1. Método para la fabricación de elementos ópticos difractivos caracterizado porque comprende las siguientes fases operativas:

(a) situar un sustrato (6) , que es transparente tanto a la radiación de trabajo para la cual ha sido diseñado el elemento óptico fabricado como a la radiación empleada en la fabricación, próximo a un material de partida (5) , ambos ubicados en el interior de una cámara (1) ;

(b) modular espacialmente una radiación proveniente de al menos una fuente de radiación luminosa (4) según un patrón de difracción requerido;

(c) irradiar el sustrato (6) de forma que la radiación lo atraviese;

(d) exponer el material de partida (5) a la radiación transmitida a través del sustrato (6) , de modo que al incidir la radiación sobre el material de partida (5) se produzca su evaporación o sublimación;

(e) depositar la fase de vapor del material de partida (5) sobre el sustrato (6) ;

(f) registrar una estructura difractiva en el material depositado durante el proceso de deposición irradiando el material depositado de forma concurrente a través del sustrato (6) con la radiación modulada.

2. Método para la fabricación de elementos ópticos difractivos según la reivindicación 1, caracterizado porque las radiaciones luminosas implicadas en el proceso son continuas o pulsadas.

3. Método para la fabricación de elementos ópticos difractivos según las reivindicaciones de 1 a 2, caracterizado porque las radiaciones luminosas implicadas en el proceso son monocromáticas o policromáticas.

4. Método para la fabricación de elementos ópticos difractivos según las reivindicaciones de 1 a 3, caracterizado porque las radiaciones luminosas implicadas en el proceso son coherentes o incoherentes.

5. Método para la fabricación de elementos ópticos difractivos según las reivindicaciones de 1 a 4, caracterizado porque el material de partida (5) es un lingote o una pastilla formada a partir del polvo prensado del material a depositar.

6. Método para la fabricación de elementos ópticos difractivos según las reivindicaciones de 1 a 5, caracterizado porque el material de partida (5) puede ser una mezcla homogénea o heterogénea de aleaciones semiconductoras que contengan algún elemento calcógeno (O, S, Se y/o Te) y otros reactivos, que actúen como elementos tanto pasivos como activos para una determinada radiación luminosa.

7. Método para la fabricación de elementos ópticos difractivos según las reivindicaciones de 1 a 6, caracterizado porque el proceso se realiza a presión y atmósfera controladas.

8. Método para la fabricación de elementos ópticos difractivos según las reivindicaciones de 1 a 7, caracterizado porque la fase de vapor o plasma presente en el proceso procede de la evaporación y/o sublimación del material de partida (5) mediante la acción conjunta del calentamiento y la radiación luminosa.

9. Método para la fabricación de elementos ópticos difractivos según las reivindicaciones de 1 a 8, caracterizado porque la temperatura del sustrato (6) es diferente de la temperatura ambiente.

10. Método para la fabricación de elementos ópticos difractivos según cualquiera de las reivindicaciones de 1 a 9, caracterizado porque las caras enfrentadas del material de partida (5) y del sustrato (6) son paralelas.

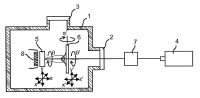

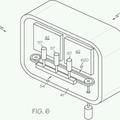

11. Aparato para la fabricación de elementos ópticos difractivos, que comprende:

(a) una cámara (1) con al menos una ventana transparente,

(b) un sistema de vacío,

(c) una fuente de radiación luminosa,

(d) un sustrato (6) transparente tanto a la radiación de trabajo para la cual ha sido diseñado el elemento óptico fabricado como a la radiación de la fuente de radiación luminosa, estando localizado dicho sustrato (6) en el trayecto óptico de la radiación procedente de la fuente de radiación luminosa,

(e) medios de soporte mecánicos, ubicados en el interior de la cámara (1) , que sostienen el sustrato (6) y que le confieren libertad para moverse en las tres direcciones cartesianas, x', y', z', así como rotar alrededor de un eje perpendicular a su superficie, 8', y alrededor de un eje paralelo a su superficie, <',

(f) un material de partida (5) , localizado en el trayecto óptico de la radiación transmitida a través del sustrato (6) y situado suficientemente próximo al sustrato (6) para que la fase de vapor generada por la irradiación se condense sobre el sustrato (6) ,

(g) medios de soporte mecánicos, ubicados en el interior de la cámara (1) , que sostienen el material de partida (5) y que le confieren libertad para moverse en las tres direcciones cartesianas, x, y, z, así como rotar alrededor de un eje perpendicular a su superficie, 8, de forma no solidaria con el sustrato (6) ,

(h) medios de modulación opto-mecánicos (7, 10) , ubicados en el exterior de la cámara (1) , que modulan la distribución espacial de la radiación luminosa incidente sobre el sustrato (6) según el patrón difractivo requerido.

12. Aparato para la fabricación de elementos ópticos difractivos, según la reivindicación 11, caracterizado porque dispone de un sistema de inyección de gases.

13. Aparato para la fabricación de elementos ópticos difractivos según la reivindicación 11, caracterizado porque dispone de una fuente calefactora para el material de partida (5) .

14. Aparato para la fabricación de elementos ópticos difractivos según la reivindicación 11, caracterizado porque dispone de una fuente calefactora para el sustrato (6) .

15. Aparato para la fabricación de elementos ópticos difractivos según las reivindicaciones de 11 a 14, caracterizado porque dispone de fuentes de radiación luminosa adicionales para producir la eyección del material de partida (5) .

16. Aparato para la fabricación de elementos ópticos difractivos según las reivindicaciones de 11 a 14, caracterizado porque dispone de fuentes de radiación luminosa adicionales para el registro de las estructuras difractivas.

17. Aparato para la fabricación de elementos ópticos difractivos según las reivindicaciones 15 o 16, caracterizado porque las radiaciones luminosas presentes en el proceso son iguales en su coherencia, cromaticidad, y carácter temporal (pulsado o continuo) .

18. Aparato para la fabricación de elementos ópticos difractivos según las reivindicaciones 15 o 16, caracterizado porque las radiaciones luminosas presentes en el proceso son diferentes en su dirección de propagación, intensidad, coherencia, cromaticidad, o carácter temporal (pulsado o continuo) .

Fig. 1 Fig. 2 Fig. 3 Fig. 4 Fig. 5 Fig. 6 Fig. 7

Patentes similares o relacionadas:

Diana de pulverización catódica basada en óxido de circonio, del 15 de Abril de 2020, de Materion Advanced Materials Germany GmbH: Diana de pulverización catódica, que comprende un óxido de circonio como material de pulverización catódica, en la que el óxido de circonio representa, como mínimo, el 75 % […]

Sustrato que lleva un recubrimiento funcional y una capa de protección temporal, del 1 de Abril de 2020, de SAINT-GOBAIN GLASS FRANCE: Artículo que comprende un sustrato que comprende dos caras principales que definen dos superficies principales separadas por bordes, llevando dicho sustrato: - un recubrimiento […]

Paneles de baja emisividad con una capa dieléctrica de óxido metálico ternario y método para formar los mismos, del 4 de Diciembre de 2019, de Guardian Glass, LLC: Un método para formar un panel de baja emisividad que comprende: proporcionar un sustrato transparente; formar una capa de oxinitruro metálico sobre […]

Procedimiento de revestimiento de un substrato, instalación de aplicación del procedimiento y dispositivo metálico de alimentación de tal instalación, del 12 de Noviembre de 2019, de Arcelormittal: Procedimiento de revestimiento de al menos una cara de un substrato en deslizamiento, por evaporación en vacío mediante plasma de una capa metálica […]

Herramienta de corte con capa de detección de desgaste, del 5 de Noviembre de 2019, de WALTER AG: Herramienta, compuesta por - un cuerpo de sustrato de metal duro, cermet, cerámica, acero o acero de corte rápido, - un revestimiento […]

Artículo recubierto con capa(s) reflectora(s) de IR y método para su producción, del 21 de Agosto de 2019, de Guardian Glass, LLC: Un artículo recubierto que incluye un recubrimiento soportado por un sustrato de vidrio, comprendiendo el recubrimiento: una capa que comprende óxido […]

Método para la deposición de capas funcionales adecuadas para tubos receptores de calor, del 7 de Agosto de 2019, de Rioglass Solar Systems Ltd: Método para la deposición de al menos una capa funcional adecuada para un recubrimiento multicapa selectivo frente a la radiación solar, comprendiendo dicho método: a) proporcionar […]

Conjuntos de metalizador en línea y sistemas de transportador de recubrimiento de piezas que incorporan los mismos, del 24 de Julio de 2019, de Marca Machinery LLC: Un conjunto de metalizador en línea que comprende:

una pluralidad de portapiezas , cada uno adaptado para contener una pluralidad […]

Conjuntos de metalizador en línea y sistemas de transportador de recubrimiento de piezas que incorporan los mismos, del 24 de Julio de 2019, de Marca Machinery LLC: Un conjunto de metalizador en línea que comprende:

una pluralidad de portapiezas , cada uno adaptado para contener una pluralidad […]