Método, aparato y planta de fabricación de estructuras de carcasa.

Método para fabricar una estructura de carcasa, que comprende las siguientes etapas:

- proporcionar una carcasa en bruto (2, 2'), provista de una pluralidad de nervaduras de refuerzo (5) orientadas en una primera dirección predeterminada (AL) y de al menos un borde (20A, 20B, 20A’, 20B’);

- disponer una nervadura de refuerzo transversal (3) en la carcasa en bruto, de modo que la nervadura de refuerzo transversal (3) sea transversal con respecto a las nervaduras de refuerzo (5) orientadas en la primera dirección predeterminada (AL), para reforzar la carcasa en bruto al menos en lo que respecta a las compresiones que tienden a deformar sus curvaturas, caracterizado por la etapa adicional de

- proporcionar un dispositivo de agarre que comprende un carro de manipulación (19) y al menos un dispositivo de agarre de bloqueo (194) asociado con dicho carro de manipulación (19) y, disponiéndose dicho dispositivo de agarre para sujetar al menos un borde (20A, 20B, 20A’, 20B’) .

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2007/052781.

Solicitante: ALENIA AERMACCHI S.P.A.

Nacionalidad solicitante: Italia.

Dirección: Via Ing. Paolo Foresio 1 21040 Venegono Superiore (Varese) ITALIA.

Inventor/es: BISIACH, BRUNO, RAGNI,GIUSEPPE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B64C1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B64 AERONAVES; AVIACION; ASTRONAUTICA. › B64C AEROPLANOS; HELICOPTEROS (vehículos de colchón de aire B60V). › Fuselajes; Características estructurales comunes a fuselajes, alas, superficies estabilizadoras o similares (características aerodinámicas comunes a fuselajes, alas, superficies estabilizadoras o similares B64C 23/00; instalaciones de la cabina de vuelo B64D).

- B64F5/00 B64 […] › B64F INSTALACIONES EN TIERRA O INSTALACIONES EN CUBIERTA DE PORTAAVIONES ESPECIALMENTE ADAPTADAS PARA SU USO EN CONEXIÓN CON AERONAVES; DISEÑO, FABRICACIÓN, ENSAMBLAJE, LIMPIEZA, MANTENIMIENTO O REPARACIÓN DE AERONAVES, NO PREVISTOS EN OTRO LUGAR; MANIPULACIÓN, TRANSPORTE, ENSAYO O INSPECCIÓN DE COMPONENTES DE AERONAVES, NO PREVISTOS EN OTRO LUGAR. › Diseño, fabricación, ensamblado, limpieza, mantenimiento o reparación de aeronaves, no previstos en otro lugar; Manipulación, transporte, ensayo o inspección de componentes de aeronaves, no previstos en otro lugar.

PDF original: ES-2392556_T3.pdf

Fragmento de la descripción:

Método, aparato y planta de fabricación de estructuras de carcasa

Campo de la invención

La presente invención se refiere a un método, un dispositivo de sujeción, un equipo y una planta para trabajar estructuras de carcasa, en particular, pero sin limitación, a estructuras de carcasa de aeronaves.

Antecedentes de la técnica

Actualmente están en desarrollo nuevas técnicas para la fabricación de aviones de gran capacidad para su uso civil y para el transporte de pasajeros. De acuerdo con dichas técnicas, la estructura beaanular de carga del fuselaje del avión está compuesta principalmente de materiales compuestos, tales como fibras de carbono enterradas en resinas adecuadas. Una técnica actualmente en curso de desarrollo consiste en el montaje del fuselaje del avión mediante la conexión de una pluralidad de segmentos cilíndricos y no cilíndricos, denominado actualmente "cilindro hueco" en la jerga técnica anglosajona, o correspondientemente "Barili" en la jerga italiana.

Los cilindros huecos que formarán una aeronave pueden fabricarse por distintos fabricantes, y suministrarse ya provistos de suelos, asientos, ventanas y puertas antes de montar todo el fuselaje.

La fabricación de un avión de esta manera implica, entre otras cosas, problemas desconocidos de industrialización y concernientes con los equipos de producción: de hecho, los métodos y equipos de producción conocidos utilizados hasta ahora para la fabricación de aviones civiles tradicionales para el transporte de pasajeros tienen, en su mayoría, una estructura de fuselaje metálico típicamente compuesta de titanio y aleaciones de aluminio. La reutilización de tales métodos y equipos de producción conocidos, posiblemente con adaptaciones relativamente contenidas, no es suficiente.

De acuerdo con la técnica anterior, el documento WO 2006/001860 A desvela un ejemplo de secciones de materiales compuestos para fuselajes de aeronaves y los métodos y sistemas para la fabricación de tales secciones. Una sección de material compuesto configurada de acuerdo con una realización del documento anteriormente citado incluye una capa y al menos primer y segundo endurecedores. La capa puede incluir una pluralidad de fibras unidireccionales que forman una superficie continua que se extiende 360 grados alrededor de un eje. El primer endurecedor pude incluir una primera porción de brida unida a una superficie interior de la capa y una primera porción elevada que se proyecta hacia dentro y lejos de la superficie interior de la capa. El segundo endurecedor pude incluir una segunda porción de brida unida a la superficie interior de la capa y una segunda porción elevada que se proyecta hacia dentro y lejos de la superficie interior de la capa. Un método para la fabricación de una sección de un fuselaje de acuerdo con el documento anteriormente citado incluye situar una pluralidad de endurecedores no curados en un conjunto de mandril. El método puede incluir además aplicar una pluralidad de haces de fibra alrededor de la pluralidad de endurecedores no curados en el conjunto de mandril.

De acuerdo con la técnica anterior, el documento EP 1 149 687 A desvela un método para producir una estructura del cuerpo compuesta de un panel endurecido de un compuesto reforzado con fibra, en el que (a) el miembro de placa se coloca en una herramienta de conformación, (b) una pluralidad de miembros de larguerillo preformados se disponen en el miembro superficial a intervalos predeterminados, (c) pluralidad de miembros de bastidores externos preformados se disponen en el miembro superficial para interceptar los miembros de larguerillo preformados, (d) el miembro superficial, los miembros de larguerillo preformados y los miembros de bastidores externos preformados se endurecen integralmente calentándolos bajo presión para preparar un conjunto que tiene una capa, larguerillos y un bastidor externo, (e) un miembro de bastidor interno endurecido calentándolo de ante mano a presión se coloca en contacto con el bastidor externo, y (f) el miembro de bastidor interno y el conjunto se forman por adhesivo calentándolos bajo presión. Se proporciona también una estructura de cuerpo producida por el método.

De acuerdo con la técnica anterior, el documento US 1 922 063 A desvela ejemplos de cuerpos de aeronaves y un método para construir los mismos, proporcionando una pluralidad de secciones de cubierta de láminas de metal; realizando y conformando las varias secciones de cubierta de modo que dichas secciones de cubierta cuando están colocadas borde con borde se conformarán, en el agregado, a la forma del diseño del cuerpo preconcebido; colocando y fijando después en dichas secciones de cubierta a intervalos de espacio longitudinalmente de las mismas una pluralidad de secciones de diafragma de consumo transversal, y colocando y fijando a lo largo de los bordes de dichas secciones de cubierta placas angulares que son sustancialmente coextensivas con dichas secciones de cubierta; después de lo que se ensamblan dichas secciones de cubierta borde con borde para colocar las bridas que se proyectan hacia el interior de las placas angulares cara a cara y las secciones de diafragma que conforman los diafragmas completados extremo con extremo; finalmente unir las bridas de las placas angulares que están cara a cara y también el extremo de las secciones de diafragma para proporcionar, en agregado, un cuerpo o estructura de carcasa monocasco rígido reforzado internamente tanto transversal como longitudinalmente.

De acuerdo con la técnica anterior, el documento US 4 822 2727 A desvela un mandril para su uso en un proceso para la fabricación de un artículo de material compuesto que incluye una resina termoajustable reforzada con fibras. El mandril tiene una configuración cilíndrica hueca y está adaptado para tener fibras impregnadas con resina enrolladas alrededor del mismo. En el proceso de fabricación, un medio de calentamiento se introduce en el mandril bajo una temperatura y presión elevada para calentar el material compuesto hasta una temperatura de curado de la resina. El mandril está fabricado de una aleación que tiene una rigidez a temperatura ambiente pero que muestra una súper-plasticidad a la temperatura a la que se cura la resina.

De acuerdo con la técnica anterior, el documento US 2006/118235 A1 desvela un carro del conjunto de cilindro hueco mono-pieza que incluye una base del carro del conjunto derecho conectada con una base del carro del conjunto izquierdo y al menos tres anillos estabilizadores que están unidos a la base del carro del conjunto. El carro del conjunto de cilindro hueco mono-pieza puede utilizarse para estabilizar un cilindro hueco de material compuesto curado cónico, por ejemplo, el gran cilindro hueco del fuselaje de la sección posterior de una gran aeronave de nueva generación, tal como un avión Boeing 7E7. Un carro de conjunto modular incluye al menos dos módulos idénticos. Cada uno de estos módulos incluye una base del carro y un anillo estabilizador. El diámetro de la superficie interna del anillo estabilizador puede variar según sea necesario. Se pueden añadir otros módulos que incluyen un soporte del fuselaje. Al proporcionar carros del conjunto modulares, cualquier forma y tamaño de un cilindro hueco de material compuesto mono-pieza se puede estabilizar después de curar el material compuesto.

De acuerdo con la técnica anterior, el documento DE 101 22 092 A1 desvela un dispositivo de procesamiento que incluye un dispositivo de sujeción básico para el elemento de fuselaje, que puede girar alrededor de un eje de rotación. Existe un puesto de trabajo a lo largo del lado del dispositivo de sujeción básico, que discurre paralelo al eje de rotación y que transporta una herramienta para su uso en el elemento de fuselaje. La herramienta tiene un cabezal de herramienta que se mueve en un plano de recorrido que intercepta el eje de rotación verticalmente.

De acuerdo con la técnica anterior, el documento ES 2 251 270 A1 desvela bastidores y vigas que comprenden pares de semi-estructuras que están retenidas por soportes fijos. Cuando una cubierta se ha remachado al primer de cada par de semi-estructuras, la primera semi-estructura se invierte y coloca sobre una unidad de entrada fija. Otra cubierta se remacha a la segunda semi-estructura que está colocada sobre la primera semi-estructura.

Un objeto de la presente invención es proporcionar métodos y/o equipos para la fabricación de la nueva clase de aeronaves mencionada anteriormente, que tiene una estructura de fuselaje compuesta, en gran parte,... [Seguir leyendo]

Reivindicaciones:

1. Método para fabricar una estructura de carcasa, que comprende las siguientes etapas:

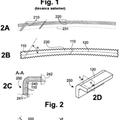

- proporcionar una carcasa en bruto (2, 2') , provista de una pluralidad de nervaduras de refuerzo (5) orientadas en una primera dirección predeterminada (AL) y de al menos un borde (20A, 20B, 20A’, 20B’) ;

- disponer una nervadura de refuerzo transversal (3) en la carcasa en bruto, de modo que la nervadura de refuerzo transversal (3) sea transversal con respecto a las nervaduras de refuerzo (5) orientadas en la primera dirección predeterminada (AL) , para reforzar la carcasa en bruto al menos en lo que respecta a las compresiones que tienden a deformar sus curvaturas, caracterizado por la etapa adicional de

- proporcionar un dispositivo de agarre que comprende un carro de manipulación (19) y al menos un dispositivo de agarre de bloqueo (194) asociado con dicho carro de manipulación (19) y, disponiéndose dicho dispositivo de agarre para sujetar al menos un borde (20A, 20B, 20A’, 20B’) .

2. Método de acuerdo con la reivindicación 1, en el que la carcasa en bruto (2, 2') define al menos una pared cóncava.

3. Método de acuerdo con la reivindicación 1 o 2, en el que la carcasa en bruto (2, 2') define una pared cóncava y, en el que, la etapa de proporcionar dicho dispositivo de agarre comprende la etapa de:

- proporcionar la carcasa en bruto (2, 2') con la pared cóncava fijada a un tambor de moldeo (11) ;

- sujetar el borde (20A, 20B, 20A’, 20B’) de la carcasa en bruto (2, 2') con al menos un dispositivo de agarre de bloqueo (194) ;

- retirar la carcasa en bruto (2, 2') del tambor de moldeo (11) por medio de dicho dispositivo de agarre.

4. Método de acuerdo con cualquiera de las reivindicaciones 1 a 3, que comprende la etapa de sujetar el borde (20A, 20B, 20A’, 20B’) de la carcasa en bruto sujetándola por medio de al menos un dispositivo de agarre de bloqueo

(194) de acuerdo con la dirección del espesor.

5. Método de acuerdo con la reivindicación 3, en el que la carcasa en bruto (2, 2') tiene una forma sustancialmente tubular y define un cavidad pasante interior (50) , y el método comprende además las etapas de retirar la carcasa en bruto (2, 2') del tambor de moldeo (11) , empujando este último contra el extremo libre de una barra de extracción (13) .

6. Método de acuerdo con la reivindicación 5, que comprende la etapa de realizar una o más de las siguientes etapas con dos bazos articulados mecánicos (34A, 34B, 40, 42) ; perforar la carcasa en bruto (2, 2’) , remachar, atornillar, encolar, soldar, disponer una nervadura de refuerzo (3) en la carcasa en bruto (2, 2') ; en el que un primero de los brazos mecánicos trabaja en el cavidad pasante interior (50) de la carcasa en bruto (2, 2') , y un segundo de los dos brazos mecánicos trabaja fuera de la carcasa en bruto (2, 2') .

7. Dispositivo de agarre para fabricar estructuras de carcasa (1, 1') que comprende una carcasa en bruto (2, 2') que tiene al menos un borde (20A, 20B, 20A’, 20B’) , en el que dicho dispositivo de agarre comprende un carro de manipulación (19) y al menos un dispositivo de agarre de bloqueo (194) asociado con el carro de manipulación (19) ; estando dicho dispositivo de agarre caracterizado por que al menos un dispositivo de agarre de bloqueo (194) está dispuesto para sujetar la carcasa en bruto (2, 2') sujetando al menos un borde (20A, 20B, 20A’, 20B’) .

8. Dispositivo de acuerdo con la reivindicación 7, que comprende una abertura de fijación (192) dispuesta para permitir que la carcasa (2) pase a través de la misma, en el que alrededor de y/o cerca de la abertura de fijación

(192) una pluralidad de dispositivos de agarre de bloqueo (194) está dispuesta para fijar la carcasa en bruto (2, 2') cargada en el propio dispositivo sujetando al menos una parte del borde (20A, 20B, 20A’, 20B’) de la carcasa (2) .

9. Dispositivo de acuerdo con cualquiera de las reivindicaciones 7 u 8, que comprende un actuador giratorio asociado con el carro de manipulación (19) y dispuesto para hacer girar una carcasa en bruto (2) sobre sí, estando la carcasa en bruto (2) cargada en el propio dispositivo de agarre (194) y bloqueada por los dispositivos de agarre de bloqueo (194) ,

10. Dispositivo de acuerdo con cualquiera de las reivindicaciones 7 a 9, en el que dicho carro de manipulación (194) está además provisto de dos estructuras anulares (190) , definiendo cada una de ellas una abertura de fijación (192) dispuesta de modo que la carcasa en bruto (2, 2’) puede pasar a través de la misma.

11. Dispositivo de acuerdo con cualquiera de las reivindicaciones 7 a 10, en el que al menos un dispositivo de agarre de bloqueo (194) comprende un bastidor de fijación (198) fijado a dicha superficie anular (190) , una base móvil (200) articulada a dicho bastidor de fijación (198) para que sea capaz de rotar alrededor de un eje de rotación (AM1) que es paralelo al plano en el que se encuentra dicho bastidor de fijación (198) y a una dirección tangencial (T) definida con respecto a dicha estructura anular (190) .

12. Dispositivo de acuerdo con la reivindicación 11, en el que dicha base móvil (200) está dispuesta para rotar alrededor de dicho eje de rotación (AM1) en una forma impulsada por un mecanismo de palanca (202) .

13. Dispositivo de acuerdo con la reivindicación 11 o 12, en el que al menos un dispositivo de agarre de bloqueo

(194) comprende un par de mandíbulas (208, 210) que están fijadas a la base móvil (200) , siendo al menos una de dichas mandíbulas una mandíbula móvil (210) .

14. Dispositivo de acuerdo con la reivindicación 13, en el que al menos un dispositivo de agarre de bloqueo (194) comprende guías de deslizamiento (206) y un actuador (207) ; pudiendo el conjunto formado por dichas mandíbulas (208, 210) trasladarse a lo largo de una dirección de traslación (FM3) paralela a una dirección radial (R) definida con respecto a dicha estructura anular (190) .

15. Dispositivo de acuerdo con la reivindicación 14, en el que dicho actuador es un cilindro neumático (207) provisto de un sistema dispuesto para mantener dicho cilindro (207) bloqueado en una posición lineal predeterminada cuando el cilindro (207) está desconectado del circuito neumático de alimentación del mismo.

16. Dispositivo de acuerdo con cualquiera de las reivindicaciones 13 a 15, en el que al menos una mandíbula móvil

(210) está dispuesta para su rotación y traslación en un plano definido por una dirección radial (R) y una dirección central (X) definida con respecto a dicha estructura anular (190) , para que sea capaz de sujetar dicha carcasa en bruto (2, 2') de acuerdo con la dirección del espesor.

17. Dispositivo de acuerdo con cualquiera de las reivindicaciones 13 a 16, en el que al menos un dispositivo de agarre de bloqueo (194) está dispuesto para abrirse y cerrarse en una forma impulsada por los movimientos de rotación y traslación realizados por dicha mandíbula móvil (210) .

18. Dispositivo de acuerdo con la reivindicación 17, en el que dicha mandíbula móvil (210) es impulsada por un mecanismo de palanca adicional.

19. Dispositivo de acuerdo con cualquiera de las reivindicaciones 11 a 18, en el que en cada una de dichas estructuras anulares (190) está dispuesta en al menos un dispositivo de agarre de bloqueo (194) .

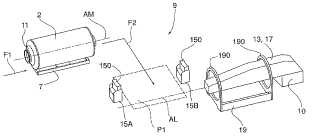

20. Planta para trabajar estructuras de carcasa (1, 1') que comprende una carcasa en bruto (2, 2’) que tiene una forma sustancialmente tubular y un tambor de moldeo (11) montado en el cavidad pasante interior (50) de la carcasa en bruto (2, 2') , comprendiendo la planta:

- un dispositivo de agarre de acuerdo con cualquiera de las reivindicaciones 7 a 19, estando dicho dispositivo de agarre dispuesto para transportar el conjunto de tambor de moldeo (11) + carcasa en bruto (2, 2’) a la propia planta, y para retirar dicho conjunto (11, 2, 2’) de la propia planta;

- una barra de extracción (13) que comprende una viga (17) provista de un extremo libre dispuesto para retirar la carcasa en bruto (2, 2') del tambor de moldeo (11) ;

- un par de soportes desplazables (15A, 15B) dispuestos para disponer el conjunto de tambor de moldeo (11) + carcasa en bruto (2) longitudinalmente con respecto a la viga (17) de la barra de extracción (13) y sustancialmente delante del extremo libre de dicha viga (17) .

21. Planta de acuerdo con la reivindicación 20, en la que:

- dicho dispositivo de agarre está dispuesto para transportar el conjunto de tambor de moldeo (11) + carcasa en bruto (2, 2') a la propia planta y retirar dicho conjunto de la planta manipulando el conjunto (11, 2, 2') en una posición sustancialmente horizontal o tendida; -dichos soportes desplazables (15 A, 15B) están dispuestos para soportar los dos extremos del conjunto de tambor de moldeo (11) + carcasa en bruto (2, 2') ;

- dicha barra de extracción (13) que comprende una viga en voladizo (17) que está sustancialmente extendida en una dirección horizontal.

22. Planta de acuerdo con la reivindicación 20 o 21, que comprende un sistema de agarre y manipulación dispuesto para sujetar la carcasa (2) y transferirla desde el tambor de moldeo (11) en la barra de extracción (13) .

23. Planta de acuerdo con cualquiera de las reivindicaciones 20 a 22, en el que el conjunto de tambor de moldeo

(11) + carcasa en bruto (2) define dos extremos (110, 111) y al menos uno de los soportes desplazables (15A, 15B) está dispuesto para subir y/o bajar un extremo (110, 111) del conjunto de tambor de moldeo (11) + carcasa en bruto (2) .

24. Planta de acuerdo con cualquiera de las reivindicaciones 20 a 23, que comprende un tambor de moldeo (11) que define dos extremos (110, 111) y que está dispuesto para la fijación de una carcasa en bruto (2, 2') en sí mismo, en la que uno de los extremos (110, 111) del tambor de moldeo y el extremo en voladizo de la barra de extracción (13)

están dispuestos para acoplarse entre sí a fin de soportar el tambor de moldeo (11) en una posición sustancialmente horizontal, en la que un extremo (111) del tambor (11) es soportado por el extremo en voladizo de la barra de extracción, y el otro extremo (110) descansa sobre uno de los soportes desplazables (15A, 15B) .

25. Planta para trabajar estructuras de carcasa (1, 1') , que comprende una carcasa en bruto (2, 2') que tiene al menos un borde (20A, 20B, 20A’, 20B’) , comprendiendo la planta (20) :

- una guía interna (22) ;

- una guía externa (24, 26) , dispuesta en un lateral de la guía interna;

- un carro de trabajo interno (34A, 34B) , montado en la guía interna (22) para poder deslizarse a lo largo de la misma;

- un carro de trabajo externo (36, 38) , montado en la guía externa (24, 26) para poder deslizarse a lo largo de la misma; en la que al menos uno del carro de trabajo externo (36, 38) y del carro de trabajo interno (34A, 34B) está dispuesto para llevar a cabo los trabajos en la carcasa en bruto (2, 2') ;

- un dispositivo de agarre de acuerdo con cualquiera de las reivindicaciones 7 a 19, estando dicho dispositivo de agarre dispuesto para manipular la carcasa en bruto (2, 2’) que se tiene que trabajar en relación con la guía interna (22) y/o externa (24, 26) y para transportarla en una posición de trabajo predeterminada (21, 23) en la que puede ser trabajada por al menos uno del carro de trabajo externo (36, 38) y del carro de trabajo interno (34A, 34B) .

26. Planta de acuerdo con la reivindicación 25, en la que la carcasa en bruto (2, 2') que se tiene que trabajar define una cara exterior y una cara interior opuesta a la cara exterior, y en la que la planta está dispuesta de manera que el carro de trabajo interno (34A, 34B) puede realizar un trabajo y/o actuar sobre la cara interior de la carcasa (2, 2') , y el carro de trabajo externo (36, 38) puede realizar un trabajo y/o actuar sobre la cara exterior de la carcasa (2, 2') .

27. Planta de acuerdo con la reivindicación 25 o 26, en el que al menos uno del carro de trabajo externo (36, 38) y del carro de trabajo interno (34A, 34B) comprende un brazo mecánico articulado.

28. Planta de acuerdo con una cualquiera de las reivindicaciones 25 a 27, en el que al menos uno (34A, 34B; 36, 38) del carro de trabajo externo (36, 38) y del carro de trabajo interno (34A, 34B) está dispuesto para llevar a cabo un trabajo sobre la carcasa en bruto (2, 2') que tiene que trabajarse, y el otro (36, 38; 34A, 34B) del carro de trabajo externo y del carro de trabajo interno está dispuesto para descansar contra la carcasa en bruto (2, 2') que tiene que trabajarse, para evitar o limitar sus deformaciones y/o desplazamientos durante el trabajo de al menos uno del carro de trabajo externo y del carro de trabajo interno.

29. Planta de acuerdo con una cualquiera de las reivindicaciones 25 a 28, que comprende un sistema de soporte de guía (30, 32A, 32B) para la fijación de un extremo (44A, 44B) de al menos una de la guía interna (22) y de la guía externa (24, 26) al menos temporalmente, en voladizo, para permitir que tal extremo (44A, 44B) se introduzca al menos temporalmente, en voladizo, en el cavidad pasante interior (50) de la carcasa en bruto (2, 2') .

30. Equipo para trabajar estructuras de carcasa (1, 1') , que comprende una carcasa en bruto (2, 2') , en el que el equipo comprende un dispositivo de agarre de acuerdo con cualquiera de las reivindicaciones 7 a 19, y un almacén de nervaduras (52) provisto de una pluralidad de asientos de nervadura (58, 60) , cada uno de los cuales está dispuesto para recibir y situar una nervadura de refuerzo (3) que se tiene que montar en una carcasa en bruto (2, 2') para proporcionar una porción de un fuselaje de aeronave, y provisto además de una consola, balcón (54, 56) u otro suelo elevado a través del cual el personal puede llegar a la pluralidad de asientos de nervadura (58, 60) .

31. Equipo de acuerdo con la reivindicación 30, en el que la pluralidad de asientos de nervadura (58, 60) está alineada en dos lados del almacén de nervadura (52) , opuestos entre sí, para formar dos alineaciones de dichos asientos.

32. Planta para trabajar estructuras de carcasa, que comprende una planta de acuerdo con las reivindicaciones 20 a 29 y un equipo de acuerdo con la reivindicación 30 o 31, en la que dicho equipo define un asiento de paso de guía

(66) dispuesto entre las dos alineaciones de asientos de nervadura (58, 60) , en la que el asiento de paso de guía

(66) está dispuesto para recibir una de la guía interna (22) y de la guía externa (24, 26) , así como para permitir que dicha guía (22, 24, 26) se deslice entre las dos alineaciones de los asientos de nervadura (58, 60) .

Patentes similares o relacionadas:

Estructura compuesta para una aeronave y procedimiento de fabricación de la misma, del 17 de Junio de 2020, de AIRBUS OPERATIONS, S.L: Estructura compuesta para una aeronave que comprende un panel de revestimiento y al menos un larguerillo unido al panel de revestimiento , teniendo el larguerillo […]

Materiales compuestos, del 10 de Junio de 2020, de CYTEC TECHNOLOGY CORP.: Un material compuesto curable que comprende: i) al menos una capa estructural de fibras de refuerzo impregnadas con una matriz de […]

Textiles compuestos, que incluyen filamentos extendidos, del 15 de Abril de 2020, de THE BOEING COMPANY: Un artículo que comprende un textil multidireccional de primeras estopas de fibra de refuerzo que se extienden en una primera dirección y segundas […]

Método para fabricar estructuras huecas de refuerzo que se cortan entre sí, del 15 de Abril de 2020, de Leonardo S.p.A: Método para fabricar paneles o aeroestructuras (P) asociados con una pluralidad de estructuras huecas de refuerzo en el que al menos dos de dichas estructuras […]

Disposición estructural de caja para una aeronave y procedimiento de fabricación de la misma, del 25 de Marzo de 2020, de AIRBUS OPERATIONS, S.L: Disposición estructural de caja para una aeronave que comprende: - una primera y una segunda capas de composite , - al menos una […]

Utillaje para pintar elementos de fijación, del 21 de Enero de 2020, de AIRBUS OPERATIONS, S.L: 1. Utillaje para pintar elementos de fijación (A), caracterizado porque comprende: - al menos un depósito abierto por un primer extremo (1') cuyas dimensiones […]

Aeronaves con una superficie de fuselaje variable para la optimización de la capa límite, del 30 de Octubre de 2019, de AIRBUS OPERATIONS, S.L: Aeronave que comprende un sistema de propulsión formado por motores (13a, 13b) dispuestos en una ubicación en la aeronave para, en uso, […]

Procedimiento de conformado por estampado de un material compuesto termoplástico con refuerzo de fibras continuo, del 30 de Octubre de 2019, de DAHER AEROSPACE: Procedimiento para la realización de una pieza en forma de extrusión constituida por un material compuesto con refuerzo de fibras continuo, […]

Procedimiento de conformado por estampado de un material compuesto termoplástico con refuerzo de fibras continuo, del 30 de Octubre de 2019, de DAHER AEROSPACE: Procedimiento para la realización de una pieza en forma de extrusión constituida por un material compuesto con refuerzo de fibras continuo, […]