MÉTODO DE AJUSTE DE PRESIONES EN UNA IMPRESORA FLEXOGRÁFICA Y MÁQUINA FLEXOGRÁFICA PARA SU IMPLEMENTACIÓN.

Método de ajuste de presiones en una impresora flexográfica y máquina flexográfica para su implementación.

El método comprende:

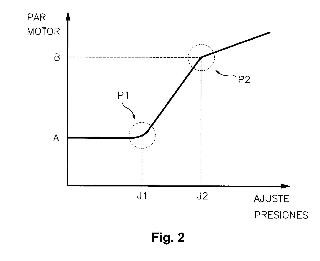

a) desplazar linealmente un cilindro de impresión o un cilindro entintador hacia un cilindro de contrapresión central, haciéndolos girar, activa o pasivamente, y monitorizando su par de giro,

b) detectar un cambio significativo del valor de dicho par de giro en relación al valor medio del par de giro, en correspondencia con un primer punto de contacto entre los cilindros; y

c) continuar dicho desplazamiento lineal en aproximación al cilindro de contrapresión central, monitorizando el incremento del par de giro hasta encontrar una variación significativa del incremento del valor medio del par de giro, que se toma como indicativa de un punto óptimo de presión (J2).

La máquina impresora está adaptada para implementar el citado método.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201100921.

Solicitante: COMEXI GROUP INDUSTRIES, SAU.

Nacionalidad solicitante: España.

Inventor/es: PUIG VILA,JORDI, BOTA OLIVERAS,Sebastia, CORBACHO TEJADA,Alfonso.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B41F13/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41F MAQUINAS O PRENSAS DE IMPRIMIR (dispositivos para copiar en varios ejemplares o aparatos para impresión de oficina B41L). › B41F 13/00 Partes constitutivas comunes a las máquinas o prensas rotativas. › Dispositivos de levantamiento de los cilindros; Dispositivos de regulación de la presión de los cilindros.

- B41F13/34 B41F 13/00 […] › Dispositivos de levantamiento o de regulación de los cilindros.

Fragmento de la descripción:

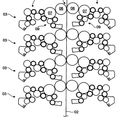

Método de ajuste de presiones en una impresora flexográfica y máquina flexográfica para su implementación Campo de la invención La presente invención concierne en un primer aspecto a un método de ajuste de la presión de impresión, aplicable a una máquina flexográfica, equipada según es convencional con varios grupos de impresión dispuestos alrededor de un cilindro de contrapresión central sobre el cual se encuentra soportado el material a imprimir, e integrando cada uno de dichos grupos de impresión al menos un cilindro portacliché o 1 O cilindro de impresión y un cilindro entintador (también llamado aplicador de tinta) que recibe alimentación de tinta, siendo necesario dicho ajuste para conseguir una correcta impresión.

Es bien sabido en este sector que para ejecutar mediante una máquina flexográfica tareas de impresión y conseguir una óptima transferencia de tinta es necesario proporcionar mediante un ajuste una correcta presión tanto entre el cilindro entintador y el cilindro de impresión como entre dicho cilindro de impresión y el material a imprimir.

La correcta presión entre los cilindros del grupo entintador (cilindro de impresión y cilindro aplicador y entre el cilindro de impresión y el cilindro de contrapresión central

(material) es un factor crítico para la correcta impresión, y depende entre otros factores del tipo de cliché a imprimir, del adhesivo con el que el cliché se ha fijado al cilindro , del material sobre el que se va a imprimir, del motivo que se va a imprimir, ... y por lo tanto debe ser ajustada en cada nuevo trabajo de impresión. En un segundo aspecto la invención proporciona asimismo una máquina impresora para implementar el citado método.

Antecedentes de la invención La solicitud de patente EP 1 018 426 A 1 divulga una impresora flexográfica en la que se puede realizar un procedimiento automático para ajustar entre sí un cilindro 30 de impresión, un cilindro aplicador y un cilindro de contrapresión. Dicho procedimiento comprende las siguientes etapas:

• en primer lugar, y con la ayuda del motor de accionamiento en giro del cilindro de impresión, se lleva dicho cilindro de impresión a una rotación lenta;

• a continuación, el cilindro aplicador, que todavía no gira, se desplaza

lentamente en su dirección radial contra el cilindro de impresión;

• en cuanto entran en contacto el cilindro de impresión y el cilindro aplicador se produce una modificación del par de giro del motor de accionamiento en giro del cilindro de impresión, la cual es registrada por un codificador rotatorio (de dicho motor) ;

• la posición que en este momento ha alcanzado el cilindro aplicador es almacenada por una unidad de control de la impresora como posición cero de dicho cilindro aplicador;

• a continuación se desplaza el cilindro de impresión -que sigue girando -contra el cilindro de contrapresión hasta que se produce otra modificación del par de 1 O giro de su motor de accionamiento en giro;

• la posición del cilindro de impresión se almacena en la unidad de control como posición cero del cilindro de impresión; y

• el trayecto que ha recorrido el cilindro de impresión hasta entrar en contacto con el cilindro de contrapresión se añade a la posición cero del cilindro aplicador

El proceso de ajuste según la secuencia de aproximación de acuerdo con la EP 1 018 426 presenta, sin embargo, inconvenientes ya que las fuerzas que actúen sobre la superficie del cilindro al entrar en contacto los cilindros pueden ser muy elevadas. Los ensayos han mostrado que los clichés montados en los cilindros de impresión ya presentan daños tras algunos ciclos de ajuste automáticos realizados de acuerdo con este proceso de aproximación. Por su parte la solicitud de patente W0201 0/142405 divulga una impresora flexográfica en la que se intenta solventar los inconvenientes del ciclo automático descrito en la solicitud EP 1 018 426, especialmente los relativos a los daños que se puedan causar en la superficie del cliché. Dicha solicitud de patente WO 2010/142405

propone un dispositivo y un procedimiento para ajustar los cilindros de una impresora que no dañen el cilindro de impresión, en el cual el accionamiento de rotación de los cilindros del grupo entintador está controlado por una unidad de control de la impresora que está dispuesta de tal manera que opera en modo flujo debilitado (par de giro limitado) al menos uno de los motores de accionamiento en giro de los cilindros durante su ajuste mutuo. Según la solicitud de patente WO 2010/142405, para no dañar las zonas elevadas del cilindro de impresión durante el procedimiento de ajuste, la unidad de control reduce la corriente que produce el par de giro que es aplicada al accionamiento del cilindro, de manera que el accionamiento sufre una debilitación del campo y de esta

35 forma el flujo magnético en la zona de trabajo del motor se reduce por debajo del valor nominal, con lo que se consigue en el accionamiento una reducción del par de giro a lamisma velocidad. Cuando bajo dichas condiciones un cilindro giratorio contacta con

otro cilindro el par de giro y con él la fuerza que actúa durante el contacto de los

cilindros sobre la superficie del cilindro, son muy reducidos y de este modo las

superficies de clichés no sufren daños.

5 En ambas solicitudes de patente, sin embargo, no se soluciona el verdadero

problema consistente en el ajuste de la correcta presión de trabajo. En ambos

antecedentes se detecta un punto cero de contacto del cilindro de impresión con el

material y de contacto de los cilindros del grupo entintador (cilindro aplicador y cilindro

de impresión) entre sí, pero luego debe aplicarse un movimiento de acercamiento de

1 O entre 1 O y 100 micras (ver página 5 líneas 20 a 23 de la solicitud WO 201 0/142405)

para conseguir la óptima presión de trabajo. Este acercamiento de entre 1 O y 1 00

micras queda a consideración del operario de la máquina, con lo que no se consigue

automáticamente un óptimo ajuste del trabajo.

En la ES 2300209 se propone un método de ajuste posicional de cuerpos

15 impresores en máquinas impresoras flexográficas que comprende los siguientes pasos:

a) desplazar linealmente en aproximación por unas disposiciones de guía de un

primer cilindro de impresión hacia el tambor de soporte mediante un motor

lineal;

b) detectar que se ha llegado a un punto de contacto entre dicho primer cilindro

20 de impresión, o un cliché fijado alrededor del mismo, y el material laminar

apoyado sobre el tambor de soporte;

e) hacer girar al tambor de soporte, y permitir el giro al primer rodillo de

impresión arrastrado por el tambor de soporte por fricción, a través del material

laminar, o hacerlos girar a ambos sincronizadamente: el tambor de soporte y el

25 primer cilindro de impresión; y

d) detectar las posiciones lineales de acercamiento-alejamiento sobre dichas

disposiciones de guía del primer rodillo de impresión.

Este método comprende en la etapa e) una actuación que comporta una fricción

que puede redundar en algunos casos en daños en el material, o en errores, y el ajuste

30 depende de la fiabilidad de la detección en la etapa d) final.

El objetivo de la presente invención es presentar un método de ajuste de la

presión de trabajo aplicada a unos cilindros entintador y de impresión, en el que se

determine realmente de forma automática la presión óptima de trabajo, con lo que se

35

automatiza el ajuste y se evita la intervención del operario y los posibles errores quepueda cometer. Con la presente invención se superan dos puntos críticos del proceso

descrito en la solicitud WO 2010/142405:

• no se ajusta la correcta presión de trabajo, (se busca solamente la

posición de contacto entre los cilindros o posición cero) ;

5 • para obtener la correcta presión de impresión se debe añadir un avance

de entre 1O -100 micras que se deberá dar a posteriori una vez

finalizado el primer ajuste, por el operario.

Breve exposición de la invención

1O En el método descrito en la presente invención se propone realizar un ajuste de

la presión de contacto entre los cilindros del grupo de impresión (cilindro aplicador y

cilindro de impresión) entre sí y entre el cilindro de impresión y el material basado en

una monitorización del par (o intensidad) de consumo de los motores de accionamiento

del giro de cada uno de los cilindros entintador y de impresión. La correcta presión

15 viene definida por la presión necesaria para homogeneizar la superficie de contacto...

Reivindicaciones:

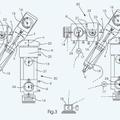

1. Método de ajuste de presiones en una impresora flexográfica, equipada con

5 varios grupos de impresión dispuestos alrededor de un cilindro de contrapresión central

(1) sobre el cual se encuentra el material a imprimir, integrando cada uno de dichos

grupos de impresión al menos un cilindro de impresión (2) y un cilindro entintador (3) ,

que en situación de impresión están enfrentados y susceptibles de rotación con ayuda

de al menos un motor de accionamiento en giro ( 4, 5) , teniendo la impresora medios

1 O asociados a una unidad de control para detección de uno o más parámetros del

movimiento giratorio de los cilindros, como el par de giro, intensidad eléctrica

consumida por dicho motor de accionamiento en giro (4, 5) o la velocidad de giro, y

disponiendo la impresora de unos medios de ajuste de presión que aplican a los

extremos de dichos cilindros de impresión (2) y entintador (3) , en su dirección radial, un

15 desplazamiento lineal, e integran unos motores de posicionado (8, 9, 1O, 11 ) ,

comprendiendo el método las siguientes etapas:

a) desplazar linealmente al menos uno de dichos cilindros de impresión

(2) y cilindro entintador (3) hacia dicho cilindro de contrapresión central

( 1 ) , por medio de dichos motores de posicionado (8, 9, 1O, 11 ) ,

20 haciéndolos girar, activa o pasivamente mediante dichos motores de

accionamiento en giro (4, 5) , y monitorizando su par de giro,

b) detectar un cambio significativo del valor medio de dicho par de giro en

relación al valor medio anterior del par de giro en la etapa a) , en

correspondencia con un primer punto de contacto entre los cilindros; y

25 e) continuar dicho desplazamiento lineal en aproximación al cilindro de

contrapresión central (1 ) , actuando dichos motores de posicionado (8, 9,

1O, 11) y monitorizando el incremento del par de giro hasta encontrar una

variación significativa del incremento del valor medio del par de giro, que

se toma como indicativa de un punto óptimo de presión (J2) .

30

2. Método según la reivindicación 1, caracterizado porque dicho

desplazamiento lineal que se produce en la etapa a) y etapa e) se realiza operando los

motores de posicionado (8, 9, 1O, 11) en modo de limitación de par, o par reducido.

3. Método según la reivindicación 1, caracterizado porque se realiza secuencialmente primero entre los cilindros de impresión (2) y entintador (3) y después entre los cilindros de impresión (2) y el cilindro de contrapresión central (1 ) .

.

4. Método según la reivindicación 1, caracterizado porque se realiza secuencialmente primero entre los cilindros de impresión (2) y el cilindro de contra presión central (1) y después entre los cilindros de impresión (2) y entintador (3) .

5. Método según la reivindicación 1, caracterizado porque se realiza aplicando 1O una velocidad tangencial variable al material soportado en el cilindro de contra presión central (1) y a los cilindros de impresión (2) y entintador (3) .

6. Método según la reivindicación 5, caracterizado porque se realiza aplicando una diferencia de velocidad tangencial entre el material soportado en el cilindro de 15 contra presión central (1) y los cilindros de impresión (2) y entintador (3) .

7. Método según la reivindicación 5, caracterizado porque se realiza aplicando una diferencia de velocidad tangencial entre los cilindros de impresión (2) y entintador (3) .

2.

8. Método según la reivindicación 1, caracterizado porque dichos desplazamientos lineales de las etapas a) y e) se realizan actuando unos medios de empuje gobernados por dichos motores de posicionado (8, 9, 1O, 11) alternada mente sobre uno u otro de los extremos de los cilindros de impresión (2) y entintador (3) , o sobre ambos extremos a la vez.

9. Método según una cualquiera de las reivindicaciones anteriores, caracterizado porque dichas etapas a) a e) se realizan simultáneamente en varios grupos de impresión.

10. Máquina impresora flexográfica equipada con varios grupos de impresión dispuestos alrededor de un cilindro de contrapresión central ( 1) sobre el cual se encuentra el material a imprimir, integrando cada uno de dichos grupos de impresión al menos un cilindro de impresión (2) y un cilindro entintador (3) , que en situación de 35 impresión quedan enfrentados y son giratorios con ayuda de al menos un motor de accionamiento en giro (4, 5) , estando la máquina impresora funcionalmente unida a una unidad de control para detección de uno o más parámetros del movimiento giratorio de los cilindros, como el par de giro, intensidad eléctrica consumida por dicho motor de accionamiento en giro (4, 5) o la velocidad de giro, y disponiendo la máquina impresora de unos medios de ajuste de presión que aplican a los extremos de dichos cilindros de impresión (2) y entintador (3) , en su dirección radial, un desplazamiento lineal, e integran unos motores de posicionado (8, 9, 1O, 11 ) , caracterizada porque dicha unidad de control integra una unidad de evaluación de la variación del par de dichos cilindros de impresión (2) y entintador (3) , y está regulada para implementar un método conforme a las reivindicaciones 1 a 1 O.

11. Máquina impresora según la reivindicación 1 O, caracterizada porque cada uno de los cilindros de impresión (2) y entintador (3) posee su propio motor de giro ( 4, 5) .

1.

12. Máquina impresora según la reivindicación 1 O, caracterizada porque dichos motores de posicionado (8, 9, 1O, 11) son unos motores eléctricos asociados a unos husillos conectados a unos soportes móviles linealmente a lo largo de unas guías de los extremos de los ejes de los cilindros de impresión (2) y entintador (3) .

2.

13. Máquina impresora según la reivindicación 1 O, caracterizada porque dichos motores de posicionado (8, 9, 1 O, 11) son unos motores lineales.

Patentes similares o relacionadas:

Máquina mejorada para impresión indirecta por chorro de tinta, del 12 de Junio de 2019, de Bobst Firenze S.r.l: Una unidad de impresión, preferiblemente para una máquina de impresión digital indirecta, que comprende: - una pluralidad de rodillos (10, […]

Unidad de tratamiento y máquina impresora de etiquetas con una unidad de tratamiento semejante, del 27 de Febrero de 2019, de GALLUS DRUCKMASCHINEN GMBH: Unidad de tratamiento para el tratamiento rotativo de un sustrato en forma de banda o en forma de hoja con al menos dos cilindros […]

Unidad de tratamiento y máquina impresora de etiquetas con una unidad de tratamiento semejante, del 27 de Febrero de 2019, de GALLUS DRUCKMASCHINEN GMBH: Unidad de tratamiento para el tratamiento rotativo de un sustrato en forma de banda o en forma de hoja con al menos dos cilindros […]

Procedimiento para ajustar las distancias entre los cilindros de un dispositivo de impresión, y máquina de impresión, del 25 de Octubre de 2017, de WINDMOLLER & HOLSCHER KG: Procedimiento para establecer las distancias entre los cilindros de un dispositivo de entintado y un cilindro central de una máquina de impresión flexográfica, comprendiendo […]

Prensa de imprenta de huecograbado y método de supervisión del funcionamiento de la misma, del 27 de Septiembre de 2017, de KBA-NOTASYS SA: Un prensa de imprenta de huecograbado (1; 1*), que comprende un cilindro de placas que lleva una o más placas de impresión de huecograbado (8c) y […]

Dispositivo y método para recolocar los rodillos de impresión de una unidad de impresión, particularmente para máquinas rotativas flexográficas en línea, del 27 de Abril de 2016, de Bobst Firenze S.r.l: Un dispositivo para recolocar los rodillos de impresión de una unidad de impresión , particularmente para máquinas rotativas flexográficas en línea […]

MÉTODO PARA AJUSTE DE PRESIONES EN UNA MÁQUINA IMPRESORA FLEXOGRÁFICA Y MÁQUINA IMPRESORA FLEXOGRÁFICA PARA SU IMPLEMENTACIÓN, del 21 de Febrero de 2013, de COMEXI GROUP INDUSTRIES, SAU: El método comprende: en una primera etapa, desplazar linealmente un cilindro de impresión y un cilindro entintador hacia un cilindro de contrapresión central, haciéndolos […]

MÉTODO PARA AJUSTE DE PRESIONES EN UNA MÁQUINA IMPRESORA FLEXOGRÁFICA Y MÁQUINA IMPRESORA FLEXOGRÁFICA PARA SU IMPLEMENTACIÓN, del 8 de Febrero de 2013, de COMEXI GROUP INDUSTRIES, SAU: Método para ajuste de presiones en una máquina impresora flexográfica y máquina impresora flexográfica para su implementación.

El método comprende:

- en […]

MÉTODO PARA AJUSTE DE PRESIONES EN UNA MÁQUINA IMPRESORA FLEXOGRÁFICA Y MÁQUINA IMPRESORA FLEXOGRÁFICA PARA SU IMPLEMENTACIÓN, del 8 de Febrero de 2013, de COMEXI GROUP INDUSTRIES, SAU: Método para ajuste de presiones en una máquina impresora flexográfica y máquina impresora flexográfica para su implementación.

El método comprende:

- en […]

UNIDAD IMPRESORA DE UNA MAQUINA PARA IMPRIMIR PAPEL CONTINUA, del 11 de Agosto de 2009, de KOENIG & BAUER AG: Unidad impresora de una máquina para imprimir papel continua con un armazón lateral , en el que está alojado de modo rotativo […]

UNIDAD IMPRESORA DE UNA MAQUINA PARA IMPRIMIR PAPEL CONTINUA, del 11 de Agosto de 2009, de KOENIG & BAUER AG: Unidad impresora de una máquina para imprimir papel continua con un armazón lateral , en el que está alojado de modo rotativo […]